1.本发明涉及产品检验领域,特别涉及一种发动机曲轴检验方法。

背景技术:

2.曲轴是发动机中最重要的部件,它承受连杆传来的力,并将其转变为转矩通过曲轴输出并驱动发动机上其他附件工作。曲轴的常见损伤形式有:轴颈磨损、弯扭变形和裂纹等。曲轴的检验主要包括裂纹的检验、变形的检验和磨损的检验,检查有无裂纹时可用磁力探伤器或染色渗透剂。磁痕是不连续性或缺陷导致磁粉聚集的图像,其宽度为真实不连续性宽度数倍,即磁痕对缺陷有放大作用。现有曲轴无损检测工艺采用磁粉检测加超声波纵波直探头检测的手段,通过观察磁粉检测中是否出现磁痕来判断曲轴是否存在裂纹,曲轴缺陷的判定一般参照gb/t11345进行,若曲轴检验出磁痕,一般应报废更换,导致曲轴废品率居高不下,并造成如下问题:1)大量质量赔偿和浪费;2)大量的材料质量异议;3)较高的质量风险;4)曲轴生产能力放空。

技术实现要素:

3.为了降低可靠零件被误判为报废件的风险,本发明采用不同检测手段对发动机曲轴进行探伤,以识别出不同磁痕类型,并根据磁痕的位置来判断存在该类型磁痕的发动机曲轴是否为合格品,进而提供一种可靠的发动机曲轴检验方法。

4.本发明提供的发动机曲轴检验方法,包括如下步骤:

5.使用连续法对发动机曲轴进行磁粉探伤,将表面无磁痕的发动机曲轴判定为合格;

6.判断表面有磁痕的发动机曲轴的磁痕位置;

7.若磁痕存在于(i)分型面或(ii)分型面和非分型面,则判断磁痕的形状;

8.若磁痕为纤维状,则清除磁粉,再使用剩磁法对发动机曲轴进行磁粉探伤;

9.若使用剩磁法未见磁痕,则磁痕类型为流线类磁痕,并判定发动机曲轴合格。

10.采用以上技术方案,本发明可识别出表面仅含流线类磁痕的发动机曲轴,避免其被误判为报废件。

11.基于以上技术方案,在判断表面有磁痕的发动机曲轴的磁痕位置之后,进行如下步骤:

12.若磁痕未存在于分型面,采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕;

13.若属于裂纹类磁痕,则判断裂纹类磁痕的位置;

14.若裂纹类磁痕未存在于加工区域,则将发动机曲轴判定为打磨除去裂纹类磁痕后合格。

15.采用以上技术方案,本发明可识别出仅非加工区域的非分型面存在有磁痕、且该磁痕为裂纹类磁痕的发动机曲轴,避免其被误判为报废件。

16.基于以上技术方案,若磁痕为纤维状,则清除磁粉,再使用剩磁法对发动机曲轴进行磁粉探伤之后,还包括步骤:

17.若使用剩磁法显现磁痕,采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕;

18.若属于裂纹类磁痕,则判断裂纹类磁痕的位置;

19.若裂纹类磁痕未存在于加工区域,则将发动机曲轴判定为打磨除去磁痕后合格。

20.采用以上技术方案,本发明可识别出仅非加工区域存在有磁痕、且该磁痕为裂纹类磁痕的发动机曲轴,避免其被误判为报废件。

21.基于以上技术方案,若磁痕存在于(i)分型面或(ii)分型面和非分型面,则判断磁痕的形状之后,还包括步骤:

22.若磁痕为非纤维状且边界清晰,采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕;

23.若属于裂纹类磁痕,则判断裂纹类磁痕的位置;

24.若判定裂纹类磁痕不位于加工区域,则将发动机曲轴判定为打磨后合格。

25.采用以上技术方案,本发明可识别出仅非加工区域存在有磁痕、且该磁痕为裂纹类磁痕的发动机曲轴,避免其被误判为报废件。

26.基于以上技术方案,若属于裂纹类磁痕,则判断裂纹类磁痕的位置之后,还包括步骤:

27.若判定裂纹类磁痕位于加工区域,则将发动机曲轴判定为不合格。

28.采用以上技术方案,本发明可识别出加工区域存在裂纹类磁痕的发动机曲轴,将其判定为报废件。

29.基于以上技术方案,在采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕之后,还包括步骤:

30.若属于宏观夹杂物类磁痕,则判断宏观夹杂物类磁痕的位置;

31.若判定宏观夹杂物类磁痕存在于圆角区域,则将发动机曲轴判定为不合格。

32.采用以上技术方案,本发明可识别出仅非圆角区域存在磁痕、且该磁痕为长度小于预设值的宏观夹杂物类磁痕的发动机曲轴,避免其被误判为报废件。

33.基于以上技术方案,在若属于宏观夹杂物类磁痕,则判断所述宏观夹杂物类磁痕的位置之后,还包括步骤:

34.若判定所述宏观夹杂物类磁痕未存在于圆角区域,则判断宏观夹杂物类磁痕是否存在于加工区域;

35.若判定所述宏观夹杂物类磁痕未存在于加工区域,则将发动机曲轴判定为合格。

36.采用以上技术方案,本发明可识别出仅非加工区域存在宏观夹杂物类磁痕的发动机曲轴,避免其被误判为报废件。

37.基于以上技术方案,在若判定所述宏观夹杂物类磁痕未存在于圆角区域,则判断宏观夹杂物类磁痕是否存在于加工区域之后,还包括步骤:

38.若判定所述宏观夹杂物类磁痕存在于加工区域,则判断所述宏观夹杂物类磁痕是否存在于分型面;

39.若判定所述宏观夹杂物类磁痕存在于分型面,则将发动机曲轴判定为不合格;

40.若判定所述宏观夹杂物类磁痕未存在于分型面,则判断所述宏观夹杂物类磁痕的长度是否大于预设值;

41.若所述宏观夹杂物类磁痕的长度大于预设值,则将发动机曲轴判定为不合格;

42.若所述宏观夹杂物类磁痕的长度不大于预设值,则将发动机曲轴判定为合格。

43.采用以上技术方案,本发明可识别出仅加工区域的非分型面、非圆角区域存在磁痕、且该磁痕为尺寸不大于预设值的宏观夹杂物类磁痕的发动机曲轴,避免其被误判为报废件。

44.基于以上技术方案,在采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕之后,还包括步骤:

45.若属于宏观夹杂物类磁痕,对发动机曲轴上采用渗透法观测到的磁痕位置进行局部放大观测;

46.若局部放大可观测到磁痕,则判定为裸露的夹杂物导致的磁痕,若局部放大未观测到磁痕,则判定为未裸露的夹杂物导致的磁痕。

47.采用以上技术方案,本发明可识别出宏观夹杂物类磁痕的形成原因,为发动机曲轴冶炼轧制和锻造工艺提供参考。

48.基于以上技术方案,采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕包括步骤:

49.采用渗透法对发动机曲轴进行探伤,若显现肉眼可见磁痕,则判定磁痕属于裂纹类磁痕,若未显现肉眼可见磁痕,则判定磁痕属于宏观夹杂物类磁痕。

50.基于以上技术方案,若磁痕存在于(i)分型面或(ii)分型面和非分型面,则判断磁痕的形状之后,还包括步骤:

51.若磁痕为非纤维状且边界不清晰,则判断磁痕的位置;

52.若磁痕位于加工区域,则判定发动机曲轴不合格。

53.采用以上技术方案,本发明可识别出加工区域存在偏析类磁痕的的发动机曲轴,将其判定为报废件。

54.基于以上技术方案,在若磁痕为非纤维状且边界不清晰,则判断磁痕的位置之后,还包括步骤:

55.若判定磁痕未存在于加工区域,并判定发动机曲轴合格。

56.采用以上技术方案,本发明可识别出仅非加工区域存在磁痕、且该磁痕为偏析类磁痕的发动机曲轴,避免其被误判为报废件。

57.本发明与现有技术相比,具有如下优点:

58.1、现有技术仅将连续法探测不到磁痕的发动机曲轴判定为合格品,本发明将以下六种发动机曲轴从现有方法判定的报废件中分拣出来:(i)仅含流线类磁痕,(ii)仅非加工区域存在磁痕、且该磁痕为偏析类磁痕,(iii)仅加工区域的非分型面、非圆角区域存在磁痕、且该磁痕为长度小于预设值的宏观夹杂物类磁痕,(iv)仅非加工区域分型面存在有磁痕、且该磁痕为裂纹类磁痕,(v)仅非加工区域的非分型面存在有磁痕、且该磁痕为裂纹类磁痕,(6)仅非加工区域存在宏观夹杂物类磁痕;以上六种发动机曲轴装车使用后,耐疲劳性能可媲美现有方法判定的合格品,可靠性高,装车无使用风险。

59.2、针对同一批次发动机曲轴,现有技术的报废率为10%以上,该检验方法的报废

率仅有0.05%,大大降低了误判率。

附图说明

60.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

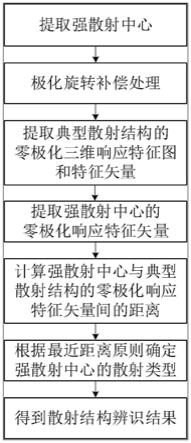

61.图1为本发明实施例提供的发动机曲轴检验方法流程图。

62.图2展示了加工区域和非加工区域的位置,其中,a代表加工区域,b代表非加工区域。

63.图3展示了加工区域、非加工区域以及圆角区域的位置,其中,a代表加工区域,b代表非加工区域,c代表圆角区域。

具体实施方式

64.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.需要说明的是,在本发明中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

66.本发明发现,任何破坏金属连续性或磁路连续性的钢铁制品表面缺陷都可以导致磁痕现象,有的缺陷位于曲轴的非关键区域,可在一定数量上允许存在;有的缺陷位于加工的关键区域,但对钢铁制品的危害程度很小,如a类微观夹杂物导致的流线类磁痕。基于以上发现,本发明对发动机曲轴加工区域和非加工区域允许存在的磁痕进行了分类,如表1所示;并对各类磁痕的形貌特征、分布位置以及检测手段进行了总结,如表2所示;图2展示了曲轴上加工区域和非加工区域的位置,图3展示了曲轴上加工区域、非加工区域以及圆角区域的位置。

67.表1

[0068][0069]

×

表示不允许存在,√代表允许存在,代表仅允许长度≤0.5mm的宏观夹杂物类磁痕存在。

[0070]

表2曲轴上各类磁痕的形貌特征、分布位置以及检测手段

[0071][0072][0073]

图2示出了本发明一个示意性实施例提供的发动机曲轴检验方法的流程图,该发动机曲轴检验方法可以包括步骤101~步骤108。

[0074]

步骤101,使用连续法对发动机曲轴进行磁粉探伤,将表面无磁痕的发动机曲轴判定为合格;若表面有磁痕,进入步骤102。

[0075]

(1)连续法磁粉探伤时,先按如下步骤配制磁悬液:将无味煤油取出500g与带荧光剂的磁粉混合,让磁粉全部湿润,搅拌成均匀的糊状;边搅拌边加入剩余的无味煤油并充分混合;充分混合后的磁悬液使用液压泵进行充分搅拌5分钟;让磁悬液在喷管里流动5

‑

15秒的时间,冲洗干净沉积杂质以及其他物质;将100ml的磁悬液注入到离心管里;将离心管放置在一个没有震动的平整台面上静置30分钟以上;检查磁悬液浓度是否在工艺规定范围:观察沉积在离心管底部的磁粉量,是否在规定的0.3

‑

0.5ml/100ml,离心管的刻度精准到1ml,在最底部应精准到0.1ml;若在规定范围内,准备装夹曲轴进行探伤,若不在规定范围,继续添加煤油或者磁悬液来调整。

[0076]

(2)将待测曲轴装夹至设备型号为cjw

‑

3000型的曲轴磁粉探伤机进行磁化,该探伤机是复合型探伤机,可以同时对曲轴轴向和周向进行磁化;

[0077]

(3)用绒布把曲轴主轴颈表面擦拭干净,避免表面有影响曲轴判断的其他物质存在,用铜丝将标准灵敏度试片a1和a2绑扎在曲轴主轴颈上,保证标准灵敏度试片与轴颈表面贴合良好,标准灵敏度试片上两条呈“ ”字形的裂纹分别与轴颈母线垂直和平行;

[0078]

(4)按工艺规定,设置纵向磁化电流和横向磁化电流;探伤时周向(横向)电流强度不低于1700a,纵向电流强度不低于4000a;

[0079]

(5)通电磁化,同时向曲轴主轴颈喷洒磁悬液;

[0080]

(6)在荧光灯下观察标准灵敏度试片裂纹的显现程度,保证:a1试片裂纹不显现;a2试片裂纹清晰显现。

[0081]

(7)若试片裂纹显现不符合上述规定,微调电流,然后重复步骤(5)、步骤(6),直至a1、a2试片磁痕正确显示。

[0082]

(8)磁粉探伤机灵敏度,每班校准一次。

[0083]

步骤102,判断表面有磁痕的发动机曲轴的磁痕位置;若磁痕存在于(i)分型面或(ii)分型面和非分型面,进入步骤103a;若磁痕未存在于分型面,即仅存在于(iii)非分型面,进入步骤104。

[0084]

连续法探测出的磁痕可能存在于(i)分型面、(ii)分型面和非分型面、(iii)非分型面。分型面处不但可能存在由于曲轴材料本身内部缺陷导致的磁痕譬如偏析类磁痕、宏观夹杂物类磁痕以及流线类磁痕,还可能存在一些其他外因导致的磁痕,如裂纹类磁痕;非分型面上几乎不存在磁痕,存在的磁痕也多是裂纹类磁痕。如表1所示,偏析类磁痕分布在连杆颈内侧分模面处,部分磁痕可延伸到连杆颈的圆角处,因此,步骤102在判断出磁痕仅存在于(iii)非分型面时,后续步骤无需判断其是否为偏析类磁痕,检测路径与磁痕存在于(i)分型面或(ii)分型面和非分型面时不同。

[0085]

步骤103a,判断磁痕的形状;若磁痕为纤维状,进入步骤103b;若磁痕为非纤维状,进入步骤103c。

[0086]

如步骤102所述,分型面处不但可能存在曲轴材料本身缺陷导致的磁痕,譬如偏析类磁痕、宏观夹杂物类磁痕以及流线类磁痕,还可能存在一些外因导致的磁痕,譬如裂纹类磁痕。流线类磁痕由多条或众多短纤维状、丝线状磁痕排列而成,肉眼观察呈如细丝般的纤维状,一些较窄的宏观夹杂物类磁痕和裂纹类磁痕也可能呈纤维状;偏析类磁痕有一定的

宽度,此外,一些较宽的宏观夹杂物类磁痕以及较宽的裂纹类磁痕肉眼观察到的状态也较宽,这类磁痕肉眼观察到并非纤维状。流线类磁痕允许存在于曲轴的任意位置,偏析类磁痕不允许出现在加工区域,为了将流线类磁痕和偏析类磁痕区分开,步骤103a对磁痕的形状进行判断,并对纤维状和非纤维状磁痕分别处理。

[0087]

步骤103b,清除磁粉,使用剩磁法对发动机曲轴进行磁粉探伤,若使用剩磁法未见磁痕,则磁痕类型为流线类磁痕,并判定发动机曲轴合格;若使用剩磁法显现磁痕,进入步骤104。

[0088]

如步骤103a所述,纤维状磁痕可能为流线类磁痕、较窄的宏观夹杂物类磁痕、较窄的裂纹类磁痕中的一种或多种。流线类磁痕允许存在于曲轴的任意位置;裂纹类磁痕只允许出现在非加工区域,且需打磨处理除去;宏观夹杂物类磁痕一般不允许存在,特殊情况下,只允许非圆角区域。因此,步骤103b将仅含流线类磁痕的曲轴与含另外两类磁痕的曲轴区分开,避免其被误判为报废件。

[0089]

步骤103b采用剩磁法进行磁粉探伤的步骤具体如下:1)将清洗后的曲轴放置于型号为cjw

‑

3000型的曲轴磁粉探伤机上;2)曲轴两端夹持固定,按下通电开关,对曲轴进行磁化处理;3)对磁化后的曲轴喷洒磁悬液;4)用荧光灯观察曲轴表面是否有磁痕,并记录探伤结果;5)按下退磁开关,对观察后的曲轴进行退磁处理;6)将退磁后的曲轴移交下一个工位。注意:每次检测前,先将曲轴需要检测的表面清理干净,不允许有油污及其他附着物。

[0090]

步骤103c,观察非纤维状磁痕边界是否清晰;若是,进入步骤104;若否,判定该非纤维状磁痕为偏析类磁痕,进入步骤103d。

[0091]

如步骤103a所述,非纤维状磁痕为偏析类磁痕、较宽的宏观夹杂物类磁痕、较宽的裂纹类磁痕中的一种或多种。偏析类磁痕边界模糊;宏观夹杂物类磁痕与周边区域边界清晰;裂纹类磁痕边界锐利,两端呈放射状。非加工区域允许出现偏析类磁痕,对出现的裂纹类磁痕和宏观夹杂物类磁痕都有特殊要求。因此,步骤103c通过观察非纤维状磁痕边界是否清晰将偏析类磁痕与另外两类磁痕区分开,以便后续针对存在裂纹类磁痕和宏观夹杂物类磁痕的曲轴进行特殊处理。

[0092]

步骤103d,判断偏析类磁痕的位置;若磁痕位于加工区域,则判定发动机曲轴不合格;若判定磁痕位于非加工区域,并判定发动机曲轴合格。

[0093]

偏析类磁痕允许出现在非加工区域,不允许出现在加工区域,因此,步骤103d通过判断偏析类磁痕的位置,将仅非加工区域存在磁痕、且该磁痕为偏析类磁痕的发动机曲轴识别出来,避免其被误判为报废件。

[0094]

步骤104,采用渗透法判断磁痕是属于裂纹类磁痕还是宏观夹杂物类磁痕;若属于裂纹类磁痕,进入步骤105;若属于宏观夹杂物类磁痕,进入步骤106或步骤110;

[0095]

非纤维状磁痕边界清晰的磁痕为裂纹类磁痕或宏观夹杂物类磁痕,曲轴不同位置对裂纹类磁痕或宏观夹杂物类磁痕的要求不同,譬如,加工区域不允许存在裂纹类磁痕,非加工区域存在的裂纹类磁痕打磨除去,可认为曲轴合格;曲轴上宏观夹杂物类磁痕仅能存在于非圆角区域。因此,步骤104采用渗透法将裂纹类磁痕和宏观夹杂物类磁痕区分开,以便后续针对存在裂纹类磁痕和宏观夹杂物类磁痕的曲轴进行特殊处理。

[0096]

步骤104采用渗透法对曲轴进行探伤的具体步骤:1)将需要探伤的曲轴表面用绒布或纸把经过磁粉探伤后残留的磁悬液擦拭干净;2)将清洗剂对准探伤表面进行喷涂,喷

涂时距离曲轴表面5

‑

10mm的高度;3)放置5

‑

10分钟,待曲轴表面干燥后,采用渗透剂对已经处理干净的曲轴表面均匀喷涂,喷嘴应距曲轴表面20

‑

30mm,渗透时间8

‑

10分钟,保持渗透剂充分浸润;4)采用清洗剂将喷涂在曲轴表面的渗透剂擦洗干净,放置至曲轴表面干燥;5)将显像剂充分摇匀后,距离探伤表面30mm高度处进行均匀喷涂,保证探测表面喷涂厚度均匀,喷涂后静置5秒钟即可观察缺陷;6)拍照记录;7)用抛光布或者干净的纸巾擦拭喷涂表面至干净干燥。如显现磁痕,判定为裂纹类磁痕,否则,不是裂纹类磁痕;宏观夹杂物类磁痕在渗透法检验时一般不可见,严重时显现,但痕迹不连续。

[0097]

步骤105,判断裂纹类磁痕的位置,若裂纹类磁痕未存在于加工区域,则将发动机曲轴判定为打磨除去磁痕后合格;若判定裂纹类磁痕位于加工区域,则将发动机曲轴判定为不合格。

[0098]

如步骤104所述,加工区域不允许存在裂纹类磁痕,非加工区域存在的裂纹类磁痕打磨除去,可认为曲轴合格。步骤105对裂纹类磁痕的位置进行判断,将仅非加工区域存在磁痕、且磁痕为裂纹类磁痕的曲轴识别出来,避免其被误判为报废件。

[0099]

步骤106,判断宏观夹杂物类磁痕的位置;若判定宏观夹杂物类磁痕存在于圆角区域,则将发动机曲轴判定为不合格;若判定宏观夹杂物类磁痕未存在于圆角区域,则进入步骤107。

[0100]

如表1所示,圆角区域不允许存在宏观夹杂物类磁痕,步骤106将圆角区域存在宏观夹杂物类磁痕的发动机曲轴直接判定为不合格。宏观夹杂物类磁痕未存在于圆角区域时,可能包含宏观夹杂物类磁痕仅存在于非加工区域的情况,需要进行进一步判断。

[0101]

步骤107,判断宏观夹杂物类磁痕是否存在于加工区域;若判定所述宏观夹杂物类磁痕未存在于加工区域,则将发动机曲轴判定为合格;若判定所述宏观夹杂物类磁痕存在于加工区域,则进入步骤108;

[0102]

如表1所示,步骤107将仅非加工区域存在磁痕、且该磁痕为宏观夹杂物类磁痕的发动机曲轴判定为合格。宏观夹杂物类磁痕存在于加工区域的情况可能包含仅加工区域的非分型面、非圆角区域存在长度不大于预设值的情况,因此,需要进行进一步判断。

[0103]

步骤108,判断所述宏观夹杂物类磁痕是否存在于分型面;若判定所述宏观夹杂物类磁痕存在于分型面,则将发动机曲轴判定为不合格;若判定所述宏观夹杂物类磁痕未存在于分型面,则进入步骤109。

[0104]

如表1所示,步骤108将加工区域的分型面(非圆角区域)存在有宏观夹杂物类磁痕的发动机曲轴判定为不合格;宏观夹杂物类磁痕未存在于加工区域的分型面(非圆角区域)的情况又包括磁痕长度大于预设值0.5mm和磁痕长度不大于预设值0.5mm两种情况,需要进行进一步判断。

[0105]

步骤109,判断所述宏观夹杂物类磁痕的长度是否大于预设值;若所述宏观夹杂物类磁痕的长度大于预设值0.5mm,则将发动机曲轴判定为不合格;若所述宏观夹杂物类磁痕的长度不大于预设值0.5mm,则将发动机曲轴判定为合格。

[0106]

步骤107将加工区域非分型面、非圆角区域磁痕为长度小于0.5mm的宏观夹杂物类磁痕的曲轴识别出来,避免其被误判为报废件。

[0107]

步骤104之后还可包括步骤110。

[0108]

步骤110,对发动机曲轴上采用渗透法观测到的磁痕位置进行局部放大观测;若局

部放大可观测到磁痕,则判定为裸露的夹杂物导致的磁痕,若局部放大未观测到磁痕,则判定为未裸露的夹杂物导致的磁痕。

[0109]

具体地,将手持放大镜置于检测部位,低倍放大并观察磁痕,放大倍率在30倍。

[0110]

为了证明流线类磁痕允许存在于曲轴任意位置,本发明从步骤103b识别出的仅含流线类磁痕的发动机曲轴中抽取磁痕较严重的多个样品,其磁痕主要集中在连杆颈分型面内侧,即原材料心部金属聚集流动最大部位。并对抽取的曲轴进行弯曲疲劳、扭转疲劳实验,以了解磁痕对不同疲劳性能的危害。弯曲疲劳实验表明,曲轴弯曲疲劳失效形式为曲轴开裂部位在端面,不在磁痕处,裂纹与轴颈磁痕垂直,说明弯曲疲劳断裂与曲轴磁痕是非相关性。扭转疲劳实验能进一步验证曲轴磁痕在扭转力的作用下对疲劳性能的影响,表3展示了曲轴扭转疲劳实验结果:

[0111]

表3曲轴扭转疲劳实验结果

[0112][0113]

从表3所示的实验结果可以看出,曲轴的扭转疲劳失效部位均在油孔处,与曲轴流线类磁痕是非相关性的。以上弯曲疲劳实验和扭转疲劳实验的结果证实了该曲轴的开裂与其存在的流线类磁痕无关,流线类磁痕允许存在于曲轴任意位置,也证明了通过本发明提供的发动机曲轴检验方法可筛选出可靠的曲轴。

[0114]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。