1.本发明属于中空纤维膜组件技术领域,更具体的是涉及一种中空纤维膜组件用灌封工艺及该灌封材料的制备方法。

背景技术:

2.中空纤维膜是一种外形像纤维状,具有自支撑作用的膜,属于分离膜领域,在污水处理、纯水制备、血液透析、海水淡化、溶剂脱水、增湿除湿等技术中广泛应用。实际应用中,中空纤维膜通常被制成组件来使用,包括:壳体、中空纤维膜丝束和灌封胶,壳体根据特定应用场景设计,膜丝束的两端使用灌封胶固定在壳体中。中空纤维膜组件制备步骤一般为:首先用多根中空纤维膜丝组成膜丝束,用堵孔剂封堵膜丝孔后,将膜丝束装入壳体中,然后将灌封胶灌注入膜丝束两端,形成密封端。其中堵孔剂的作用是防止灌封胶进入膜丝孔中。最后把膜丝束两端有堵孔剂的部分切除,使膜丝孔导通,形成最终的中空纤维膜组件。

3.通常使用液体树脂作为堵孔剂,如专利申请号为200610053745.x使用环氧树脂作为堵孔剂、申请号为200910186419.x使用紫外线胶作为堵孔剂。此外,申请号201210350080.4的专利公开了使用石膏粉作为堵孔剂,申请号为201611131099.4的专利公开了使用腻子粉或石膏粉与水按(1.5

‑

3):1的比例混合成堵孔物质。以上技术有如下缺点:(1)因为浸润吸附力和毛细管效应,未固化前的液体树脂会沿膜丝孔内壁和外壁向上爬延,为爬丝现象,封堵高度难以控制,需要切除部分增加,浪费材料;并且会造成膜丝粘连,影响后期灌封胶的渗透;(2)腻子粉或石膏粉为轻质粉状物质,使用过程中难免出现粉尘,有损身体健康。

4.聚氨酯灌封胶由于其硬度范围大,强度高、韧性好、操作时间和固化时间可调等特性常被作为中空纤维膜组件用灌封胶使用。申请号201710341514.7的专利公开了一种水处理膜用双组分聚氨酯灌封胶,其中聚氨酯灌封胶最高硬度95a,申请号201710728852.6公开了一种水处理帘式膜组件用聚氨酯灌封胶,其中聚氨酯灌封胶最高硬度68d。更高硬度的聚氨酯灌封胶料技术较少涉及。并且常规聚氨酯灌封过程中也存在问题:(1)易受空气中湿气、膜丝中微量水分等影响,固化过程中产生气泡,影响膜组件使用寿命。(2)爬丝高,灌封胶固化后,膜丝在使用过程中容易断裂。

5.专利申请号201110143337.4、201611131099.4通过一个或者多个注胶点,胶料在重力的作用下自行流入壳体内进行灌封。由于中空纤维膜丝间间隙较小,存在问题:(1)胶料难以均匀的渗透到膜丝之间;(2)灌注过程中产生的气泡不易排除;(3)固化过程中灌封胶对纤维膜的爬丝高度较大。目前公开了振动灌注和离心灌注两种灌注方式来解决以上问题,如专利申请号201210571562.2公开了一种灌注方法,灌注时采用振动电机对壳体进行竖直方向振动,以促进胶料在膜丝之间的均匀分布。如专利申请号为200610053745.x、201210350080.4,利用离心力将灌封胶料灌注到壳体一端或者两端,但是以上方式仍存在不足:(1)在灌注时才开始对壳体进行振动,膜组件中膜丝松散程度不均,较小间隙的膜丝之间胶料不能完全渗透填充。并且单一的振动方式难以达到完全消泡的效果;(2)用软胶管

将灌封胶料导入壳体内后,胶料在离心力的作用下会对中空纤维膜丝进行挤压,影响胶料的渗透,并且膜丝分布不均,会影响产品性能和外观。

技术实现要素:

6.为解决现有技术的不足,本发明的目的是提供一种中空纤维膜组件用聚氨酯灌封胶灌封工艺,该灌封工艺安全环保、操作简单、灌封效果好。

7.本发明的另一目的是提供一种中空纤维膜组件用聚氨酯灌封胶的制备方法,该灌封胶硬度高、耐高温及耐湿热性能优良。

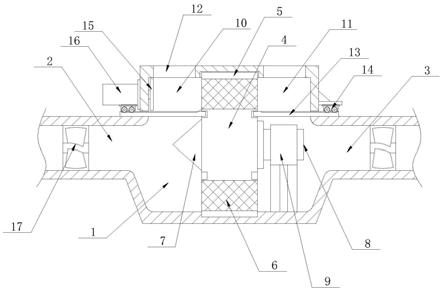

8.本发明是采用如下技术解决方案来实现上述目的:一种中空纤维膜组件用聚氨酯灌封胶的灌封工艺,其特征在于,它包括如下步骤。

9.a.将多根中空纤维膜丝并行排列组成末端平齐的膜丝束,采用堵孔剂封堵膜丝束一端。

10.b.将所述中空纤维膜丝束放置在壳体中,将聚氨酯灌封胶灌注入有堵孔剂的一端。

11.c.固化结束后重复步骤a

‑

b,灌封壳体另一端。

12.d.把膜丝束两端有堵孔剂部分的灌封胶切除,使膜丝孔导通,得到灌封好的中空纤维膜组件成品。

13.所述聚氨酯灌封胶,它通过组分a和组分b两组分反应制得。

14.其中,所述组分a为多亚甲基多苯基异氰酸酯(papi)。

15.所述组分b的原料组成,按重量份计,包括:改性聚醚多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀ

50份、芳香族多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30份、多孔填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份、片层填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份、导热填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份、气相二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.6

‑

2.8份、抑泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

3份、催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.02份、消泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01份。

16.作为上述方案的进一步说明,所述步骤a中堵孔剂为造型用粘土,采用超轻粘土和树脂粘土中的一种;这些种类的粘土能被辗压成薄片并且易定型、粘性强,可以对膜丝进行有效封堵,且不存在任何内外壁爬丝现象;其步骤为:将粘土碾压成0.5

‑

1.0mm的均匀薄片,剪裁成膜丝束相同尺寸,将膜丝束用力按压在粘土薄片上,去除膜丝外壁附着粘土,在通风、干燥的环境下风干3

‑

6h后即得。

17.所述步骤b中灌注过程为:壳体置于振动台上,有堵孔剂的一端朝下,以10hz的频率保持振动3

‑

5min,后将灌封胶灌注入壳体中,灌注过程中壳体继续保持振动并对壳体抽真空,真空度控制

‑

0.05mpa,灌注结束后,真空度增加到

‑

0.1mpa,3

‑

5min后关闭真空,5

‑

8min后关闭振动,在室温下固化2

‑

4h,即得。

18.进一步地,所述改性聚醚多元醇为聚醚多元醇和异氰酸酯在一定条件下反应得

到,羟值为200

‑

400mgkoh/g;其中所述聚醚多元醇为官能度4

‑

8,羟值300

‑

600mkoh/g的高官能度、高羟值聚醚多元醇中的任一种或两种的混合物;所述异氰酸酯为甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、对苯二异氰酸酯(ppdi)和二甲基联苯二异氰酸酯(todi)中的任一种。

19.所述芳香族多元醇包括芳香族聚醚多元醇和芳香族聚酯多元醇中的任一种或两种的混合物,优选羟值为250

‑

350 mgkoh/g。

20.所述多孔填料能吸收胶料中微量气体,包括分子筛、活性氧化铝、中空活性碳微球中的一种。

21.所述片层填料能提高灌封胶的阻隔性能,包括纳米蒙脱土、纳米高岭土、纳米云母粉中的一种。

22.所述导热填料可以在灌封胶胶料里形成导热通路,降低反应热量的累积,减少灌封胶料收缩,包括氮化硼、氧化镁、碳化硅或硅微粉中的一种。

23.所述气相二氧化硅为疏水性气相二氧化硅,比表面积200m2/g;气相二氧化硅用量占多元醇总量2.0%

‑

3.5%,气相二氧化硅的用量过多,灌封胶料触变性过强,渗透性差,灌封合格率低;气相二氧化硅的用量过少,灌封胶料触变效果弱,胶料固化后爬丝高度较大。

24.所述抑泡剂为噁唑烷类潜固化剂,潜固化剂比组分a的nco基团更快与水反应,且反应物不含气体,能够避免灌封胶中出现气孔。

25.所述催化剂选自叔胺类催化剂或者有机金属催化剂中的一种;所述消泡剂为有机硅类消泡剂。

26.一种中空纤维膜组件用聚氨酯灌封胶的制备方法,其特征在于,它包括如下步骤。

27.a.将干燥的聚醚多元醇升温至50

‑

60℃,加入计量的异氰酸酯,在70

‑

80℃下反应2

‑

3h,降至室温得到改性聚醚多元醇。

28.b. 芳香族多元醇和步骤a得到的改性聚醚多元醇搅拌混合均匀,加入气相二氧化硅高速分散均匀,后升温至110

‑

130℃,加入其它填料,真空搅拌脱水2

‑

3h,降温至70

‑

90℃,加入抑泡剂、催化剂和消泡剂搅拌均匀,降至室温得到组分b。

29.c.将组分a和组分b在室温下按照质量比混合搅拌均匀,真空脱泡2

‑

3min,得到中空纤维膜组件用聚氨酯灌封胶。

30.优选的,在步骤b中,所述的高速分散为用高速分散机以4000r/min的转速分散30min,其中常规的方法是把各种填料全部加入多元醇中分散,但是气相二氧化硅分子间范德华力大,在多元醇中较难分散均匀,并且会影响其他填料的分散。本发明把气相二氧化硅预先分散在多元醇中,得到均匀的分散体系。

31.优选的,在步骤c中,所述组分a和组分b质量比为100:100。

32.本发明采用上述技术解决方案所能达到的有益效果是。

33.本发明采用的中空纤维膜组件用灌封胶:(1)组分b中聚醚经过异氰酸酯改性后,分子链长度和刚性增加,和papi反应后生成长而硬的交联结构,使灌封胶在常温和高温下能保持高硬度;(2)芳香族多元醇中的苯环结构,给灌封胶提供了高硬度和优良的耐湿热性能;(3)潜固化剂的使用,抑制了物料因水分产生的气泡;(4)各种填料的协同使用,进一步提高了灌封胶的灌封阻隔效果;(5)气相二氧化硅使灌封胶具有适中的触变性。综上灌封胶有如下性能优势:硬度高,25℃下邵氏d硬度≧85;耐高温性能好,150℃下邵氏d硬度≧80;

耐湿热性能好,100℃热水浸泡200h后,邵氏d硬度≧80。

34.本发明所述的中空纤维膜组件灌封工艺:1.用可造型粘土作为堵孔剂:(1)操作简单、安全环保;(2)封堵高度可控、不会造成膜丝粘连;2.灌注原理及效果:(1)气相二氧化硅使灌封胶料具有适中的触变性,搅拌和振动产生的剪切力使胶料变稀,结合振动的方式,促进胶料渗透,避免出现空腔;振动停止后,触变性使胶料变稠,能有效降低灌封胶对纤维膜的爬丝高度;(2)灌注前对壳体振动处理,使中空纤维膜丝束处于松散状态,有利于胶料渗透;(3)振动加逐步真空的方式,在保证灌封胶工作面平整的同时有效的消除灌注过程中产生的气泡,提高产品质量。

具体实施方式

35.本发明是一种中空纤维膜组件用灌封工艺及灌封材料的制备方法,其中,中空纤维膜组件用聚氨酯灌封胶,它通过组分a和组分b两组分反应制得,其中,所述组分a为多亚甲基多苯基异氰酸酯(papi)。

36.所述组分b的原料组成,按重量份计,包括:改性聚醚多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀ

50份、芳香族多元醇

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30份、多孔填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份、片层填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份、导热填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5‑

10份、气相二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.6

‑

2.8份、抑泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2份、催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.02份、消泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01份。

37.所述改性聚醚多元醇为聚醚多元醇和异氰酸酯在一定条件下反应得到,羟值为200

‑

400mgkoh/g;聚醚多元醇为官能度4

‑

8,羟值300

‑

600mkoh/g的高官能度、高羟值聚醚多元醇中的任一种或两种的混合物,更优选为聚醚多元醇zs

‑

4110i,官能度8,羟值450mgkoh/g,江苏钟山化工有限公司。

38.所述异氰酸酯为甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、对苯二异氰酸酯(ppdi)和二甲基联苯二异氰酸酯(todi)中的任一种,优选为二苯基甲烷二异氰酸酯(mdi)。

39.所述芳香族多元醇包括芳香族聚醚多元醇及芳香族聚酯多元醇中的任一种或两种的混合物,羟值为250

‑

350 mgkoh/g;苯酐聚酯多元醇ps

‑

3152,羟值315 mgkoh/g,青岛瑞诺化工有限公司。

40.所述抑泡剂为噁唑烷类潜固化剂,优选ch

‑

3,涔昊实业(上海)有限公司。

41.本发明通过使用上述技术方案优选的配方设计,所述中空纤维膜组件用聚氨酯灌封胶具有硬度高、耐高温及耐湿热性能优良的特点。

42.实施例1。

43.本实施例中,中空纤维膜组件用聚氨酯灌封胶的制备过程及膜组件的灌封工艺。

44.1. 将多根中空纤维膜丝并行排列组成末端平齐的膜丝束,并将超轻粘土碾压成

0.5mm的均匀薄片后剪裁成与膜丝束相同尺寸,将膜丝束的一端用力按压在超轻粘土薄片上,去除膜丝外壁附着粘土,在通风、干燥的环境下风干3h后,得到一端膜丝孔被封堵的中空纤维膜丝束。

45.2. 将375g zs

‑

4110i升温至50℃,加入125g纯mdi,在80℃下反应2.5h,降至室温得到改性聚醚多元醇。

46.将上述改性聚醚多元醇和300g ps

‑

3152搅拌均匀,加入16g气相二氧化硅高速分散均匀,升温至120℃,加入80g中空活性碳微球、60g纳米高岭土和60g氧化镁,真空搅拌脱水2.5h,后降至80℃,加入20g抑泡剂ch

‑

3、0.2g催化剂有机铋和0.1g消泡剂byk066n搅拌均匀,降至室温得到组分b。

47.将papi和组分b在室温下按照质量比100:100混合搅拌均匀,真空脱泡2min,得到中空纤维膜组件用聚氨酯灌封胶。

48.3. 将步骤1得到的中空纤维膜丝束放置在壳体中,壳体置于振动台上,有堵孔剂的一端朝下,以10hz的频率保持振动4min,后将步骤2得到的灌封胶灌注入壳体中,灌注过程中壳体继续保持振动并对壳体抽真空,真空度为

‑

0.05mpa,灌注结束后,真空度增加到

‑

0.1mpa,4min后关闭真空,7min后关闭振动;在室温下固化2h,即得。

49.4. 固化结束后重复步骤1

‑

3,灌封壳体另一端。

50.5. 把膜丝束两端有堵孔剂部分的灌封胶切除,使膜丝孔导通,得到灌封好的中空纤维膜组件成品。

51.实施例2。

52.本实施例中,中空纤维膜组件用聚氨酯灌封胶的制备过程及膜组件的灌封工艺。

53.1. 将多根中空纤维膜丝并行排列组成末端平齐的膜丝束,并将树脂粘土碾压成0.8mm的均匀薄片后剪裁成与膜丝束相同尺寸,将膜丝束的一端用力按压在超轻粘土薄片上,去除膜丝外壁附着粘土,在通风、干燥的环境下风干4h后,得到一端膜丝孔被封堵的中空纤维膜丝束。

54.2. 将375g zs

‑

4110i升温至50℃,加入125g纯mdi,在80℃下反应2.5h,降至室温得到改性聚醚多元醇。

55.将上述改性聚醚多元醇和300g ps

‑

3152搅拌均匀,加入28g气相二氧化硅高速分散均匀,升温至130℃,加入70g活性氧化铝、65g纳米蒙脱土和65g碳化硅,真空搅拌脱水2.0h,后降至75℃,加入20g抑泡剂ch

‑

3、0.2g催化剂有机铋和0.1g消泡剂byk066n搅拌均匀,降至室温得到组分b。

56.将papi和组分b在室温下按照质量比100:100混合搅拌均匀,真空脱泡2min,得到中空纤维膜组件用聚氨酯灌封胶。

57.3. 将步骤1得到的中空纤维膜丝束放置在壳体中,壳体置于振动台上,有堵孔剂的一端朝下,以10hz的频率保持振动5min,后将步骤2得到的灌封胶灌注入壳体中,灌注过程中壳体继续保持振动并对壳体抽真空,真空度为

‑

0.05mpa,灌注结束后,真空度增加到

‑

0.1mpa,5min后关闭真空,8min后关闭振动;在室温下固化3h,即得。

58.4. 固化结束后重复步骤1

‑

3,灌封壳体另一端。

59.5. 把膜丝束两端有堵孔剂部分的灌封胶切除,使膜丝孔导通,得到灌封好的中空纤维膜组件成品。

60.对比例1。

61.本对比例和实施例1步骤基本一样,不同之处在于步骤2中气相二氧化硅用量为35g。

62.对比例2。

63.本对比例和实施例1步骤基本一样,不同之处在于步骤2中气相二氧化硅用量为10g。

64.对比例3。

65.1. 使用市售的聚氨酯灌封胶。

66.2. 将多根中空纤维膜丝并行排列组成末端平齐的膜丝束,用步骤1中市售的聚氨酯胶料涂刷在膜丝束一端封堵膜丝孔,室温固化8h后将封孔处理好的纤维膜丝打散,得到一端膜丝孔被封堵的中空纤维膜丝束。

67.3. 将步骤2得到的中空纤维膜丝束放置在壳体中,壳体置于在离心机上,将聚氨酯胶料通过软管导入有堵孔剂的一端,离心40min后取出壳体,在室温下固化8h,即得。

68.4. 固化结束后重复步骤2

‑

3,离心灌封壳体另一端。

69.5. 把膜丝束两端有堵孔剂部分的灌封胶切除,使膜丝孔导通,得到灌封好的中空纤维膜组件成品。

70.对比例4。

71.1. 使用市售的聚氨酯灌封胶。

72.2. 将多根中空纤维膜丝并行排列组成末端平齐的膜丝束,用步骤1中市售的聚氨酯胶料涂刷在膜丝束一端封堵膜丝孔,室温固化8h后将封孔处理好的纤维膜丝打散,得到一端膜丝孔被封堵的中空纤维膜丝束。

73.3. 将步骤2得到的中空纤维膜丝束放置在壳体中,壳体置于振动台上,有堵孔剂的一端朝下,将步骤1得到的灌封胶灌注入壳体中,灌注过程中壳体以10hz频率保持振动,灌注完后继续保持振动5min后关闭振动;在室温下固化8h,即得。

74.4. 固化结束后重复步骤2

‑

3,灌封壳体另一端。

75.5. 把膜丝束两端有堵孔剂部分的灌封胶切除,使膜丝孔导通,得到灌封好的中空纤维膜组件成品。

76.性能测试。

77.1. 硬度:按照gb/t 531.1

‑

2008进行测试。

78.2. 吸水率:按照gb/t 1690

‑

2010进行测试。

79.3. 封孔率:目测。

80.4. 封堵长度:堵孔剂固化后,中空纤维膜丝孔内粘附有堵孔剂的长度。

81.5.爬丝高度:灌封胶固化后,中空纤维膜丝外壁粘附有灌封胶高出灌封工作面部分的高度。

82.6.灌封合格率:用1个大气压测试,保持5min未衰减,则为合格。

83.7.外观:目测。

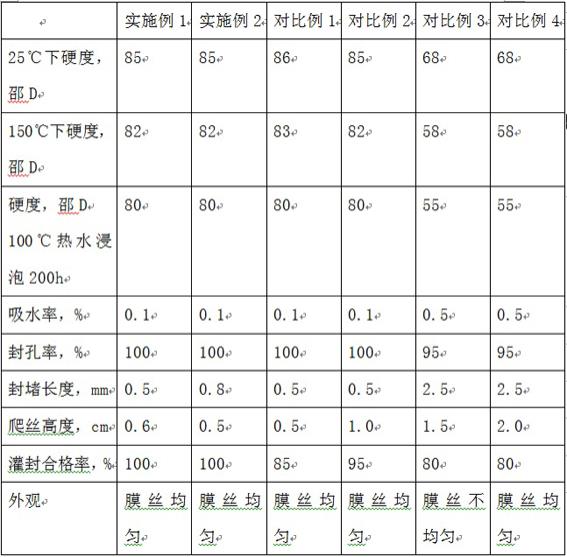

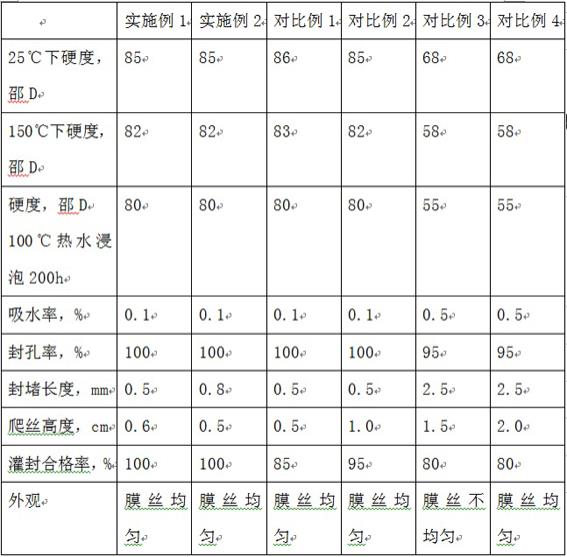

84.表1:灌封胶性能及灌封效果测试

。

85.表1中测试结果表明,实施例1和2与对比例1和2相比,气相二氧化硅的用量对灌封效果影响较大,说明本发明中气相二氧化硅的用量对灌封效果起到了至关重要的作用。

86.本发明的实施例1和2与作为现有技术的对比例3和4相比,(1)灌封胶硬度高、耐高温及耐湿热性能优良;(2)造型粘土做堵孔剂,封堵效果好;(3)灌封胶料适中的触变性和振动灌注工艺结合起来,降低爬丝高度;(4)灌封合格率高。

87.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。