1.本发明涉及固体废物处理资源化利用以及烟气脱硫脱硝技术领域,公开了钙基同步脱硫脱硝剂的制作方法。

背景技术:

2.2019年4月28日,国家五部委联合发布《关于推进钢铁行业超低排放的意见》,要求烟气so2、no

x

、颗粒物排放质量浓度小时均值分别达到35mg/nm3、50mg/nm3、10mg/nm3以下。

3.现阶段,电厂燃煤锅炉烟气脱硫脱硝一般采用scr 湿法脱硫一体化工艺技术。但冶金、钢铁、焦化、烧结、化工等非电行业排放烟气性质与电厂烟气性质差异较大,scr 湿法脱硫工艺并不适用于非电行业烟气治理,且这套工艺本身也存在一些缺陷。湿法脱硫存在的缺陷:a)循环泵、氧化风机等设备电耗高;b)脱硫后烟气带水较多,形成白烟,系统补水量和废水排放量大;c)工艺流程复杂,对运行人员的操作要求较高;scr脱硝存在的缺陷:a)scr脱硝反应器布置在省煤器后,催化剂采用300~400℃中温脱硝催化剂,烟气中粉尘和so2质量浓度很高,催化剂受粉尘的冲刷磨损严重,so2在催化剂的作用下,可转化成so3,so3易与脱硝还原剂nh3反应生成nh4hso4,nh4hso4在150~230℃为液态,分散在烟气中,具有粘性,易堵塞和腐蚀后端空预器等设备;b)若将scr脱硝反应器布置在湿法脱硫后,粉尘和so2质量浓度均较低,但脱硫后烟气温度低,仅为50~55℃,需配套热风炉升温脱硫后的烟气温度至300~400℃,才能满足中温scr脱硝对温度的要求,系统能耗很高。

4.在中国专利文献申请号201310055375.3公开了半钢脱硫剂和使用该脱硫剂的脱硫方法,其特征在于用caf2、mg、cao为原料,采用kr法进行脱硫,但脱硫剂利用率低,脱硫效率低,不具有脱硝功能。

5.在中国专利文献申请号201510561950.6公开了一种从烟气中脱硝的脱硝剂及其制备方法和应用,其特征在于以二氧化钛、凹凸棒粘土或蒙脱石颗粒为惰性载体,将氢氧化钙和氢氧化钇与硫源进行反应,生成脱硝剂颗粒,但原料成本较高,制作工序复杂,脱硝效率低,不具有脱硫功能。

6.在中国专利文献申请号201910187392.x公开了一种选择性脱硝剂及其脱硝处理工艺与系统,其特征在于用酰胺基脱硝活性组分、过氧化物和助剂制成溶液或粉体,输送到锅炉高温区分散至锅炉烟气中,与烟气中氮氧化物反应实现脱硝,但脱硝效率受温度影响很大,脱硝剂加工原料成本高,脱硝效率低,不具有脱硫功能。

技术实现要素:

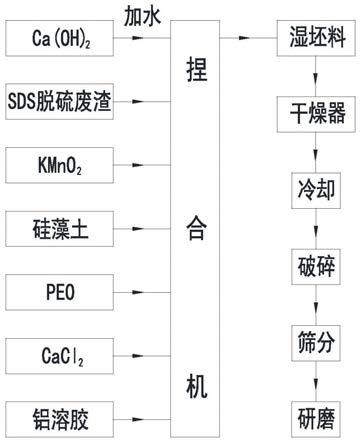

7.针对现有技术中存在的缺陷,本发明目的是提供钙基同步脱硫脱硝剂的制作方法,采用ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶为原料,在捏合机中加水混合形成均匀分散的湿坯料,湿坯料在干燥器中干燥,冷却后再经破碎、筛分、研磨成钙基同步脱硫脱硝剂超细粉末,具有较高的脱硫脱硝效率。

8.为了实现上述目的,本发明采用了如下技术方案:

9.钙基同步脱硫脱硝剂的制作方法,其特征在于,包括以下流程:

10.s1,原料称量线:称取一定质量的ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶原料;

11.s2,混炼捏合线:混炼捏合:将所述原料在捏合机中加水混合形成均匀分散的湿坯料;

12.s3,干燥、破碎、筛分、研磨控制线:将所述湿坯体通过皮带机输送到干燥器中进行烘干得到干胚体,冷却后冷却后再经破碎、筛分、研磨成钙基同步脱硫脱硝剂超细粉末成品;

13.优选地,所述步骤s1中所述ca(oh)2为粉状,粒度300目左右,纯度约90%;

14.优选地,所述步骤s1中所述sds脱硫废渣,主要成分为nahco3、na2co3、na2so4、na2so3,为工业固体废弃物;

15.优选地,所述步骤s1中所述ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶,质量比为40:30:(0~15):10:5:4:1;

16.优选地,所述步骤s1中所述提高kmno4的质量比例,提高脱硝效率或降低脱硝剂的用量;

17.优选地,所述步骤s3中所述所述湿坯料在干燥器中,100℃左右温度条件下,连续干燥时间为3h;

18.优选地,所述步骤s3中所述干燥后的坯料采用破碎机破碎,经筛分,筛下粒径2mm以下颗粒物料送至研磨机研磨,得到粒径25μm左右的钙基同步脱硫脱硝剂超细粉末,筛上大颗粒物料返回至破碎机继续破碎。

19.本发明所述的钙基同步脱硫脱硝剂的制作方法中获得的钙基同步脱硫脱硝剂脱硫脱硝效率分别高达98%和80%以上,适用烟气宽温度窗口,so2和no

x

满足超低排放。

20.本发明的有益效果在于:

21.1.本发明的钙基同步脱硫脱硝剂的制作方法采用ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶为原料,kmno4氧化烟气中的no为no2、no3、n2o5等高价态no

x

,烟气中的so2和no2与脱硫脱硝剂中的ca(oh)2、sds脱硫废渣中的na2co3等碱性物质发生化学反应,达到同步脱硫脱硝的目的;

22.2.本发明的钙基同步脱硫脱硝剂的制作方法采用ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶为原料,sds脱硫废渣含有nahco3,100℃干燥过程中,nahco3反生分解反应形成co2气体并从脱硫脱硝剂颗粒中逸出,增大了颗粒孔隙数量和比表面积,促进脱硫脱硝反应的进行,同时实现了废弃物的综合利用;

23.3.本发明的钙基同步脱硫脱硝剂为粒径约25μm左右的超细粉末,比表面积大,脱硫效率大于98%,脱硝效率大于80%,脱硫脱硝反应温度窗口较宽(100~240℃),大幅度降低了投资和运行费用;

24.4.本发明的钙基颗粒同步脱硫脱硝剂的制备方法,采用ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶为原料,peo、铝溶胶为成型助剂,显著增强了钙基同步脱硫脱硝剂的机械强度及粘结力。

附图说明

25.参照下面附图,经过阅读,对本发明实施例中的技术方案进行详细深入的描述,以供熟悉该技术的人员阅读与了解,但这仅是部分较佳的实施案例,本发明的保护内容及范围并不局限于此:

26.图1为本发明的钙基同步脱硫脱硝剂的制作方法工艺流程图。

具体实施方式

27.图1所示,本发明所提供的钙基同步脱硫脱硝剂的制作方法,其特征在于:

28.钙基同步脱硫脱硝剂的制作方法,其特征在于,包括以下流程:

29.s1,原料称量线:称取一定质量的ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶原料;

30.ca(oh)2为粉状,粒度300目左右,纯度约90%,sds脱硫废渣,主要成分为nahco3、na2co3、na2so4、na2so3,为工业固体废弃物;

31.ca(oh)2为粉状,粒度300目左右,纯度约90%,sds脱硫废渣,主要成分为nahco3、na2co3、na2so4、na2so3,为工业固体废弃物;

32.s2,混炼捏合线:混炼捏合:将所述原料在捏合机中加水混合形成均匀分散的湿坯料;

33.s3,干燥、破碎、筛分、研磨控制线:将所述湿坯体通过皮带机输送到干燥器中进行烘干得到干胚体,冷却后冷却后再经破碎、筛分、研磨成钙基同步脱硫脱硝剂超细粉末成品;

34.100℃左右温度条件下,连续干燥时间为3h得到干料,干料采用破碎机破碎,经筛分,筛下粒径2mm以下颗粒物料送至研磨机研磨,得到粒径25μm左右的钙基同步脱硫脱硝剂超细粉末,筛上大颗粒物料返回至破碎机继续破碎。

35.上述制作得到的钙基同步脱硫脱硝剂性能良好,脱硫脱硝效率分别达到98%和80%以上,适用烟气温度范围宽,so2和no

x

满足超低排放。

36.下面结合具体的例子对本发明的钙基颗粒同步脱硫脱硝剂的制备方法进一步介绍。

37.实施例1

38.钙基同步脱硫脱硝剂的制作方法,其特征在于,包括以下流程:

39.s1,原料称量线:称取一定质量的ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶原料,质量比为40:30:5:10:5:4:1;

40.s2,混炼捏合线:混炼捏合:将所述原料在捏合机中加水混合形成均匀分散的湿坯料;

41.s3,干燥、破碎、筛分、研磨控制线:将所述湿坯体通过皮带机输送到干燥器中进行烘干得到干胚体,冷却后冷却后再经破碎、筛分、研磨成钙基同步脱硫脱硝剂超细粉末成品;

42.100℃左右温度条件下,连续干燥时间为3h得到干料,干料采用破碎机破碎,经筛分,筛下粒径2mm以下颗粒物料送至研磨机研磨,得到粒径25μm左右的钙基同步脱硫脱硝剂超细粉末,筛上大颗粒物料返回至破碎机继续破碎。

43.实施例2

44.钙基同步脱硫脱硝剂的制作方法,其特征在于,包括以下流程:

45.s1,原料称量线:称取一定质量的ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶原料,质量比为40:30:10:10:5:4:1;

46.s2,混炼捏合线:混炼捏合:将所述原料在捏合机中加水混合形成均匀分散的湿坯料;

47.s3,干燥、破碎、筛分、研磨控制线:将所述湿坯体通过皮带机输送到干燥器中进行烘干得到干胚体,冷却后冷却后再经破碎、筛分、研磨成钙基同步脱硫脱硝剂超细粉末成品;

48.120℃左右温度条件下,连续干燥时间为3h得到干料,干料采用破碎机破碎,经筛分,筛下粒径2mm以下颗粒物料送至研磨机研磨,得到粒径25μm左右的钙基同步脱硫脱硝剂超细粉末,筛上大颗粒物料返回至破碎机继续破碎。

49.实施例3

50.钙基同步脱硫脱硝剂的制作方法,其特征在于,包括以下流程:

51.s1,原料称量线:称取一定质量的ca(oh)2、sds脱硫废渣、kmno4、硅藻土、peo(聚氧化乙烯)、cacl2、铝溶胶原料,质量比为40:30:15:10:5:4:1;

52.s2,混炼捏合线:混炼捏合:将所述原料在捏合机中加水混合形成均匀分散的湿坯料;

53.s3,干燥、破碎、筛分、研磨控制线:将所述湿坯体通过皮带机输送到干燥器中进行烘干得到干胚体,冷却后冷却后再经破碎、筛分、研磨成钙基同步脱硫脱硝剂超细粉末成品;

54.150℃左右温度条件下,连续干燥时间为3h得到干料,干料采用破碎机破碎,经筛分,筛下粒径2mm以下颗粒物料送至研磨机研磨,得到粒径25μm左右的钙基同步脱硫脱硝剂超细粉末,筛上大颗粒物料返回至破碎机继续破碎。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。