1.本发明属于细粒硫化铜矿物技术浮选回收领域,具体涉及一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法。

背景技术:

2.对于大多数低品位含铜矿石,选矿过程中往往需要细磨才能使矿物充分单体解离,而细磨会生成大量细粒矿物。由于细粒矿物的浮选,存在药剂用量大、捕收剂会发生非选择吸附、机械夹带严重以及泡沫粘度高等问题,使得有价硫化铜矿物的浮选回收变得极为困难。此外,细粒铜硫矿(尤其是黄铁矿及次生硫化铜矿物)由于具有更高的表面能,在矿体风化作用、矿石贮存、选矿作业(如破碎、磨矿、浮选等)及尾矿堆存过程中较易氧化。在严重氧化后,矿物表面会形成稳定性较高的氧化层,该氧化层主要由大量的金属氧化物及氢氧化物、硫酸盐等亲水性组分组成,会严重影响捕收剂在矿物表面的吸附,使矿物的可浮性大幅度下降。因此,目前细粒硫化铜矿物的浮选回收并不理想。

3.对于细粒矿物的有效回收,疏水聚团浮选技术是最常用的有效方法之一。在矿物的疏水聚团浮选过程中,由于与气泡相互作用的是粒度较大的疏水聚团体,而不是单一的微细粒矿物颗粒,从而增加了矿物和气泡之间的碰撞概率和粘附概率,进一步实现了细粒矿物颗粒的有效聚团浮选回收。但是,目前关于氧化后细粒硫化铜矿物的选择性疏水聚团浮选方面的研究及应用尚未见报道。在细粒铜硫矿物氧化后,矿物浮选环境会变得较为复杂,并且由于氧化后矿物表面溶解度增加,铜硫矿物间交互影响严重。因此,如何优化细粒硫化铜矿物浮选环境,减弱难免离子对后续浮选的影响,并选择适宜的浮选药剂使目的矿物表面疏水性增加,从而实现细粒硫化铜矿物的选择疏水聚团,对于实现复杂难选铜资源的高效利用具有重要意义。

技术实现要素:

4.为了克服以上技术问题,本发明的目的在于提供一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,在对浮选矿浆环境进行优化后,通过添加适宜的硫化剂使氧化后细粒硫化铜矿物选择性硫化,再通过添加捕收剂和松醇油,在强搅拌作用下,使目的矿物表面疏水性和形成的聚团体表观粒径增加,进而增大细粒硫化铜矿物与常见伴生硫铁矿及脉石矿物之间浮选性能的差异,最终实现氧化后细粒硫化铜矿物的高效浮选回收。

5.为了实现上述目的,本发明采用的技术方案是:

6.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,包括以下步骤;

7.步骤1:浮选矿浆无害化处理:

8.将氧化后细粒铜硫矿加入水中配制成质量浓度为10%~35%的矿浆;对矿浆进行充分搅拌后,进行固液分离,获得含铁溶液;在含铁溶液中加入氧化钙,经充分反应后,加入絮凝剂进行絮凝沉淀,再次固液分离,得到上清液;

9.步骤2:氧化后细粒硫化铜矿物硫诱导聚团:

10.将步骤1得到的上清液重新加入第一次固液分离得到的矿中,经充分搅拌后,调节矿浆ph值为7~9;然后加入硫化剂进行目的矿物的选择性硫化,在硫化搅拌后,依次加入捕收剂和松醇油,在强搅拌作用下,实现氧化后细粒硫化铜矿物的选择性聚团;

11.步骤3:氧化后细粒硫化铜矿物快速浮选回收:

12.对步骤2获得的矿浆进行充气浮选,控制浮选刮泡时间,对泡沫产品进行烘干,获得最终铜精矿。

13.所述的步骤1中,将氧化后细粒铜硫矿磨矿至粒度<38μm。

14.所述的步骤1中,氧化后细粒铜硫矿中,有用硫化铜矿物主要为黄铜矿、蓝辉铜矿及铜蓝,伴生硫化铁矿物主要为黄铁矿、磁黄铁矿等,脉石矿物主要为石英、方解石等。

15.所述的步骤1中,在上清液中再次加入氧化钙充分反应,然后加入絮凝剂进行絮凝沉淀,之后固液分离得到新的上清液,如此循环多次,得到铁浓度满足要求的上清液,进入步骤2。

16.所述的步骤1中,氧化钙(每次加入)相对原矿用量为100~800g/t。

17.所述的步骤1中,絮凝剂相对原矿用量为10~50g/t,所述絮凝剂为聚丙烯酰胺。

18.所述的步骤1中,添加氧化钙及絮凝剂除铁后进行固液分离的循环次数为1~3次。

19.所述的步骤2中,硫化剂为硫化钠、硫氢化钠、硫化钙、硫化铵中的至少一种,硫化剂相对原矿用量为400~2000g/t,硫化搅拌时间为5~15min。

20.所述的步骤2中,捕收剂为异丁基黄药、丁铵黑药、乙硫氮、z

‑

200中的至少一种,捕收剂相对原矿用量为50~250g/t,松醇油相对原矿用量为10~60g/t。

21.所述的步骤2中,强搅拌条件为控制叶轮转速1700~2500r/min,强搅拌时间为5

‑

10min。

22.所述的步骤3中,充气时间为1~3min。

23.所述的步骤3中,快速浮选刮泡的时间为3~8min,对快速浮选后的尾矿进行1~3次精选。

24.本发明的有益效果:

25.(1)在细粒铜硫矿严重氧化后,矿浆中铁离子较多,会对有用硫化铜矿物的硫诱导聚团浮选产生不利影响,并且矿浆酸性较强,会对选矿设备产生腐蚀作用,增加设备损耗。因此,本发明先对矿浆酸性水进行无害化处理,通过添加氧化钙调节矿浆的酸碱度,并与矿浆中铁离子反应,然后再进行絮凝沉淀、固液分离除铁,并将除铁后的溶液重新添加入矿中,达到优化目的矿物浮选矿浆环境的目的。本发明采用的氧化钙及絮凝剂,来源广,成本低,便于商业获得,有利于工业化推广使用,并且原矿酸性水经无害化处理后再利用,具有经济环保、节约水资源的优点。

26.(2)本发明采用适宜的硫化剂对氧化后细粒硫化铜矿物进行选择性硫化,主要原理是硫诱导作用可使氧化后细粒蓝辉铜矿表面亲水性组分(铜的氧化物及氢氧化物)转变为疏水的硫化铜组分,生成类硫化铜矿物薄膜,该薄膜有利于捕收剂的吸附,使得矿物表面疏水性大幅度增加,再在强搅拌及松醇油的油桥作用下进一步增加聚团体的表观粒径,从而增加目的矿物被气泡捕获的概率,最终实现细粒硫化铜矿物的选择性聚团浮选回收。该方法采用的硫化剂均为常规硫化剂,并且工艺流程简单,操作要求低,铜品位与回收率高。此外,与常规的“强酸介质中铜硫矿混合浮选 强碱介质中铜硫分离”浮选工艺相比,本发明

提供的方法可避免铜硫分离过程中的“强拉强压”现象,并且对于同类型复杂难选铜资源高效回收具有较强的适应性和推广价值。

附图说明

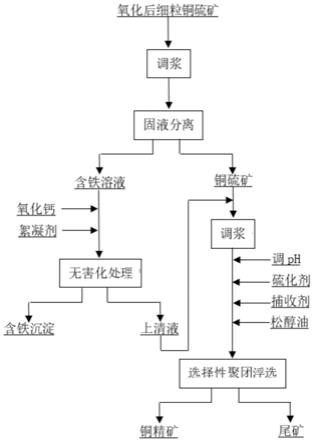

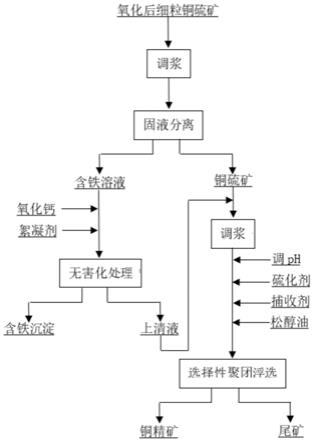

27.图1为本发明的工艺流程示意图。

具体实施方式

28.下面结合实施例对本发明作进一步详细说明。

29.实施例1

30.江西某铜矿由于受之前选矿技术和工艺条件的限制,仍有部分有价铜金属矿物未得到有效回收利用,长期堆存在尾矿库中,并且铜硫矿物表面氧化严重,采用常规药剂制度和工艺难以获得较好的分选效果,得不到合格的铜精矿产品。经分析,尾矿中铜硫矿物的组成比较复杂,铜硫品位均较大,铜品位为0.18%,硫品位为1.32%。有价金属硫化铜矿物主要是黄铜矿、蓝辉铜矿,伴生硫化铁矿物主要为黄铁矿,脉石矿物主要是石英、黑云母、白云石和方解石,并且铜硫矿物粒度较细,在20μm以下。在对原矿进行调浆及固液分离后,对含铁溶液进行2段无害化处理,药剂用量(未经特殊说明,实施例中的药剂用量均为相对原矿的量)为:第一段处理过程中氧化钙600g/t,聚丙烯酰胺50g/t;第二段处理过程中氧化钙300g/t,聚丙烯酰胺20g/t。

31.硫诱导聚团浮选工艺中的试验条件为:调节矿浆ph值为7.2;硫化剂选用硫化钠和硫化铵的组合药剂,添加比为1:2,硫化剂总用量为1500g/t,硫化搅拌时间为10min;捕收剂选用异丁基黄药和z

‑

200的组合药剂,添加比为3:1,捕收剂总用量为180g/t,松醇油用量为40g/t,搅拌叶轮转速为2100r/min,搅拌5min,并充气2min后进行浮选,快速浮选刮泡5min,再经两次精选,最终可获得铜品位为15.03%、回收率为91.42%的合格铜精矿。(如图1所示)

32.实施例2

33.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,原矿性质同实例1,对原矿进行调浆及固液分离后,对含铁溶液进行1段无害化处理,处理过程中氧化钙800g/t,聚丙烯酰胺50g/t。

34.硫诱导聚团浮选工艺中的试验条件为:调节矿浆ph值为7.2;硫化剂选用硫化钠和硫化铵的组合药剂,添加比为2:1,硫化剂总用量为1500g/t,硫化搅拌时间为8min;捕收剂选用异丁基黄药和z

‑

200的组合药剂,添加比为3:1,捕收剂总用量为180g/t,松醇油用量为40g/t,搅拌叶轮转速为2100r/min,搅拌5min,并充气2min后进行浮选,快速浮选刮泡5min,再经两次精选,最终可获得铜品位为12.10%、回收率为81.56%的铜精矿。

35.实施例3

36.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,原矿性质同实例1,对原矿进行调浆及固液分离后,对含铁溶液进行2段无害化处理,第一段处理过程中氧化钙700g/t,聚丙烯酰胺60g/t;第二段处理过程中氧化钙200g/t,聚丙烯酰胺30g/t

37.硫诱导聚团浮选工艺中的试验条件为:调节矿浆ph值为7.2;硫化剂选用硫化钠和硫化铵的组合药剂,添加比为2:3,硫化剂总用量为1800g/t,硫化搅拌时间为8min;捕收剂

选用丁铵黑药,捕收剂总用量为250g/t,松醇油用量为40g/t,搅拌叶轮转速为2100r/min,搅拌5min,并充气2min后进行浮选,快速浮选刮泡5min,再经两次精选,最终可获得铜品位为15.27%、回收率为87.33%的铜精矿。

38.实施例4

39.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,原矿性质同实例1,对原矿进行调浆及固液分离后,对含铁溶液进行2段无害化处理,第一段处理过程中氧化钙600g/t,聚丙烯酰胺50g/t;第二段处理过程中氧化钙300g/t,聚丙烯酰胺20g/t

40.硫诱导聚团浮选工艺中的试验条件为:调节矿浆ph值为8.5;硫化剂选用硫化钙,硫化剂用量为1800g/t,硫化搅拌时间为5min;捕收剂选用乙硫氮,捕收剂总用量为250g/t,松醇油用量为40g/t,搅拌叶轮转速为2500r/min,搅拌5min,并充气2min后进行浮选,快速浮选刮泡5min,再经三次精选,最终可获得铜品位为15.45%、回收率为84.16%的铜精矿。

41.实施例5

42.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,同实例1,不同之处在于,在硫诱导聚团后直接进行快速浮选,可获得铜品位为19.05%、回收率为82.24%的铜精矿。

43.实施例6

44.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,同实例1,不同之处在于,硫诱导聚团浮选工艺中,采用的硫化剂是单一硫化钠,硫化剂总用量为1000g/t,添加捕收剂及松醇油后进行浮选,最终可获得铜品位为14.28%、回收率为83.50%的铜精矿。

45.实施例7

46.一种选择性聚团浮选回收氧化后细粒硫化铜矿物的方法,同实例1,不同之处在于,不对矿浆进行无害化处理,调节矿浆ph值为7.2,加入硫化剂、捕收剂及松醇油后进行浮选,最终可获得铜品位为8.62%、回收率为38.74%的铜精矿。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。