1.本技术涉及车辆的润滑领域,且特别涉及一种集油环及包括该集油环的行星齿轮机构。

背景技术:

2.在现有技术中,例如电动汽车等的新能源机动车将驱动电机、行星齿轮减速器、车轮轴承和制动系统等整合在车轮空间内以构成轮毂电机驱动系统,其中驱动电机能够直接驱动车轮。

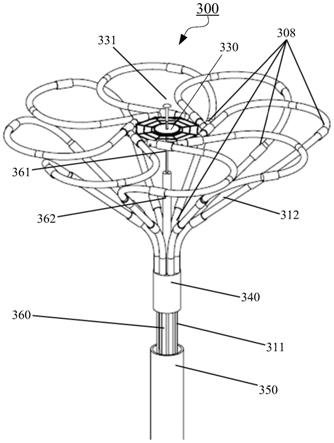

3.图1a示出了一种轮毂电机驱动系统的结构。如图1a所示,该轮毂电机驱动系统包括组装在一起的壳体10、驱动电机20、行星齿轮减速器30和输出轴40。驱动电机20、行星齿轮减速器30和输出轴40均收纳安装在壳体10内部的安装空间s中。驱动电机20的扭矩能够经由行星齿轮减速器30传递到输出轴40,再通过输出轴40传递到车轮,从而驱动车辆行进。同时参照图1b和图1c,在具有上述结构的轮毂电机驱动系统中,从该轮毂电机驱动系统的性能和功能的持续可靠性方面出发,对行星齿轮减速器30的润滑起到很重要的作用,尤其是在高速负荷状态下对行星齿轮减速器30中的行星轮301与销轴303之间的销轴轴承305的润滑尤为重要。

4.如图1b和图1c所示,行星齿轮减速器30包括行星轮301、行星轮架302、销轴303、集油环304和销轴轴承305。行星轮301以能够转动的方式安装在销轴303上,销轴轴承305位于行星轮301和销轴303之间用于支撑行星轮301在销轴303上转动,行星轮架302与销轴303固定。进一步地,如图1d所示,集油环304包括形成为一体的主体部3041、排油板3042和卡接部3043。主体部3041呈具有弧形边的方形形状,并且形成有朝向径向内侧开放的周向槽。排油板3042和卡接部3043从主体部3041朝向集油环304的轴向一侧延伸出,排油板3042所形成的排油通道与周向槽连通。利用卡接部3043,集油环304固定于行星轮架302,并且集油环304的排油板3042如图1c所示地伸入销轴303的中心孔中,从而通过集油环304的周向槽收集的润滑油能够经由排油板3042被引导到销轴303的中心孔中,再经由销轴303的导油孔被引导到销轴轴承305,以实现对销轴轴承305的润滑。

5.但是,由于安装空间s的限制以及对轮毂电机驱动系统的各部件结构紧凑度的要求,集油环304的主体部3041与轮毂电机驱动系统的其它部件之间的间隙非常小,润滑油很难通过集油环304的主体部3041和轮毂电机驱动系统的其它部件之间的间隙进入到集油环304的周向槽内,从而导致对销轴轴承305的润滑不足,最终影响销轴轴承305的使用寿命。

技术实现要素:

6.鉴于上述现有技术的状态而做出本技术。本技术的一个目的在于提供一种集油环,与背景技术中说明的集油环相比其能够收集足够的润滑油,从而改善通过集油环实现的润滑效果。本技术的另一个目的在于提供包括上述集油环的行星齿轮机构。

7.为了实现上述目的,本技术采用如下的技术方案。

8.本技术提供了一种如下的集油环,包括:

9.主体部,其具有圆环形状;

10.第一凸起部和第一排油板,所述第一凸起部固定于所述主体部且至少部分地从所述主体部的外周壁朝向径向外侧凸出,所述第一凸起部形成有位于所述外周壁的径向外侧且朝向所述第一排油板的周向一侧开放的第一开口,所述第一凸起部还形成有从所述第一开口起延伸到所述第一排油板的第一进油通道,所述第一排油板固定于所述主体部且从所述主体部朝向轴向一侧延伸,所述第一排油板形成有与所述第一进油通道连通的第一排油通道;以及

11.第二凸起部和第二排油板,所述第二凸起部固定于所述主体部且至少部分地从所述主体部的外周壁朝向径向外侧凸出,所述第二凸起部形成有位于所述外周壁的径向外侧且朝向所述第二排油板的周向另一侧开放的第二开口,所述第二凸起部还形成有从所述第二开口起延伸到所述第二排油板的第二进油通道,所述第二排油板固定于所述主体部且从所述主体部朝向所述轴向一侧延伸,所述第二排油板形成有与所述第二进油通道连通的第二排油通道。

12.在一种可选的方案中,

13.所述第一凸起部的用于形成所述第一进油通道的第一径向外侧壁面为弧形面,所述第一径向外侧壁面从所述第一开口朝向周向另一侧延伸的同时朝向径向内侧延伸,并且

14.所述第二凸起部的用于形成所述第二进油通道的第二径向外侧壁面为弧形面,所述第二径向外侧壁面从所述第二开口朝向周向一侧延伸的同时朝向径向内侧延伸。

15.在另一种可选的方案中,

16.所述第一排油板的用于形成所述第一排油通道的第三径向外侧壁面为弧形面,所述第三径向外侧壁面与所述第一径向外侧壁面的径向内侧端相连,并且

17.所述第二排油板的用于形成所述第二排油通道的第四径向外侧壁面为弧形面,所述第四径向外侧壁面与所述第二径向外侧壁面的径向内侧端相连。

18.在另一种可选的方案中,一个所述第一凸起部和一个所述第二凸起部构成一组凸起部,所述一组凸起部的所述第一排油板和所述第二排油板邻接且并排布置,在所述集油环的周向上设置有彼此分隔开的多组凸起部,所述多组凸起部在所述周向上均匀分布。

19.在另一种可选的方案中,对于所述一组凸起部,所述第一排油板和所述第二排油板具有公共侧壁。

20.在另一种可选的方案中,所述集油环还包括具有圆环形状的凸缘部,所述凸缘部固定于所述主体部且从所述主体部的轴向一侧端缘朝向径向外侧凸出,所述第一凸起部和所述第二凸起部位于所述凸缘部的轴向另一侧。

21.在另一种可选的方案中,所述主体部、所述第一凸起部、所述第二凸起部、所述第一排油板、所述第二排油板和所述凸缘部形成为一体。

22.在另一种可选的方案中,所述集油环还包括多个卡接部,每个所述卡接部从所述主体部朝向所述轴向一侧延伸,所述多个卡接部在所述集油环的周向上间隔开地均匀分布。

23.本技术还提供了一种如下的行星齿轮机构,其包括以上技术方案中任意一项技术方案所述的集油环。

24.在一种可选的方案中,所述行星齿轮机构还包括太阳轮、多个行星轮、行星轮架、齿圈、多个行星轮轴和多个轴承,

25.所述多个行星轮位于所述太阳轮的径向外侧且与所述太阳轮始终啮合,所述齿圈位于所述多个行星轮的径向外侧且与所述多个行星轮始终啮合,所述多个行星轮分别安装于所述多个行星轮轴,所述多个行星轮轴分别与所述行星轮架固定,所述多个轴承分别位于所述多个行星轮和所述多个行星轮轴之间,所述集油环与所述行星轮架同轴地固定于所述行星轮架,使得所述集油环的相邻的所述第一排油板和所述第二排油板伸入同一个所述行星轮轴的中心孔中。

26.通过采用上述的技术方案,本技术提供了一种集油环及包括该集油环的行星齿轮机构。该集油环包括主体部、第一凸起部、第二凸起部、第一排油板和第二排油板。主体部具有圆环形状。第一凸起部固定于主体部且至少部分地从主体部的外周壁朝向径向外侧凸出,第一凸起部形成有位于外周壁的径向外侧且朝向第一排油板的周向一侧开放的第一开口,第一凸起部还形成有从第一开口起延伸到第一排油板的第一进油通道。第二凸起部固定于主体部且至少部分地从主体部的外周壁朝向径向外侧凸出,第二凸起部形成有位于外周壁的径向外侧且朝向第二排油板的周向另一侧开放的第二开口,第二凸起部还形成有从第二开口起延伸到第二排油板的第二进油通道。第一排油板固定于主体部且从主体部朝向轴向一侧延伸,并且形成有与第一进油通道连通的第一排油通道。第二排油板固定于主体部且从主体部朝向轴向一侧延伸,并且形成有与第二进油通道连通的第二排油通道。

27.这样,在集油环朝向任意方向转动的过程中,利用离心力的作用,第一凸起部的开口或第二凸起部的开口能够有效收集主体部的外周壁的外表面(还可以称为外周面)上的润滑油,而不必完全依赖主体部与其它部件之间的间隙来收集润滑油,由此增大了集油环能够收集的润滑油的油量。进一步地,利用第一排油板和第二排油板将润滑油导入到例如销轴轴承等需要润滑的部件,由于润滑油的油量足够,因而可以改善润滑效果,降低润滑不足对例如销轴轴承等需要润滑的部件的使用寿命的不利影响。

附图说明

28.图1a是示出了一种车辆用轮毂电机驱动系统的结构的剖视示意图。

29.图1b是示出了图1a中的车辆用轮毂电机驱动系统的局部结构的立体示意图,其中示出了行星齿轮减速器的局部结构。

30.图1c是示出了图1b中的结构的剖视示意图。

31.图1d是示出了图1b中的集油环的结构的立体示意图。

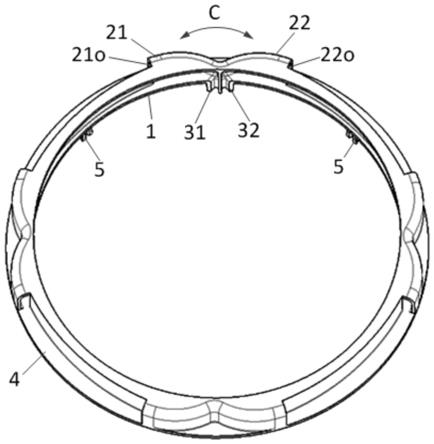

32.图2a是示出了根据本技术的一实施例的集油环的结构的立体示意图。

33.图2b是示出了图2a中的集油环的局部结构的立体示意图。

34.图2c是示出了图2a中的集油环的局部结构的另一立体示意图。

35.附图标记说明

36.10壳体 s安装空间 20驱动电机 30行星齿轮减速器 301行星轮 302行星轮架 303销轴 304集油环 3041主体部 3042排油板 3043卡接部 305销轴轴承 40输出轴

37.1主体部 11侧壁 12外周壁 1c周向槽 21第一凸起部 21o第一开口 21p第一进油通道 22第二凸起部 22o第二开口 31第一排油板 31p第一排油通道 32第二排油板 32p第

二排油通道 33公共侧壁 4凸缘部 5卡接部

38.c周向。

具体实施方式

39.下面参照附图描述本技术的示例性实施例。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

40.需要说明的是,在本技术中,如无特殊说明,“轴向”、“径向”和“周向”分别是指集油环的轴向、径向和周向。“周向一侧”是指图2a中的顺时针方向上的上游侧,“周向另一侧”是指图2a中的顺时针方向上的下游侧。

41.以下结合说明书附图说明根据本技术的一实施例的集油环的结构。

42.如图2a至图2c所示,根据本技术的一实施例的集油环包括形成为一体的主体部1、第一凸起部21、第二凸起部22、第一排油板31、第二排油板32、凸缘部4和卡接部5。该集油环可以安装在轮毂电机驱动系统中的行星齿轮机构的行星轮架,用于收集润滑油并将润滑油引导到行星齿轮机构的行星轮轴(销轴)内,从而改善对行星轮轴上的轴承的润滑效果。

43.在本实施例中,如图2a所示,主体部1整体具有圆环形状。如图2b所示,主体部1包括外周壁12以及从外周壁12的轴向两侧端缘朝向径向内侧延伸的两个侧壁11。外周壁12和两个侧壁11均沿着周向c延伸,并且两个侧壁11具有相同的径向尺寸。这样,在外周壁12和两个侧壁11之间形成了朝向径向内侧开放的周向槽1c。当集油环转动时,进入周向槽1c中的润滑油能够沿着周向槽1c流动。

44.在本实施例中,如图2a所示,一个第一凸起部21和一个第二凸起部22构成一组凸起部21、22,在集油环的周向c上设置有四组这样的凸起部21、22,四组凸起部21、22在周向c上均匀分布且相邻组的凸起部21、22彼此分隔开。

45.在本实施例中,如图2a至图2c所示,第一凸起部21部分地从主体部1的外周壁12朝向径向外侧凸出。第一凸起部21从外周壁12凸出的部分形成有位于外周壁12的径向外侧且朝向周向一侧开放的第一开口21o。第一凸起部21还形成有从第一开口21o起延伸到第一排油板31的第一进油通道21p。第一凸起部21的用于形成第一进油通道21p的第一径向外侧壁面为弧形面,第一径向外侧壁面从第一开口21o朝向周向另一侧延伸的同时朝向径向内侧延伸。这样,当集油环朝向周向一侧转动时,从第一开口21o进入第一进油通道21p的润滑油能够顺着第一径向外侧壁面被引导。

46.在本实施例中,如图2a至图2c所示,第二凸起部22部分地从主体部1的外周壁12朝向径向外侧凸出。第二凸起部22从外周壁12凸出的部分形成有位于外周壁12的径向外侧且朝向周向另一侧开放的第二开口22o。第二凸起部22还形成有从第二开口22o起延伸到第二排油板32的第二进油通道。第二凸起部22的用于形成第二进油通道的第二径向外侧壁面为弧形面,第二径向外侧壁面从第二开口22o朝向周向一侧延伸的同时朝向径向内侧延伸。这样,当集油环朝向周向另一侧转动时,从第二开口22o进入第二进油通道的润滑油能够顺着第二径向外侧壁面被引导。

47.在本实施例中,如图2a至图2b所示,第一排油板31从主体部1朝向轴向一侧延伸,并且形成有与第一进油通道21p连通的第一排油通道31p。第一排油板31的用于形成第一排

油通道31p的第三径向外侧壁面为弧形面,第三径向外侧壁面与第一径向外侧壁面的径向内侧端相连。这样,无论是进入周向槽1c中的润滑油,还是经由第一凸起部21的第一开口21o进入第一进油通道21p中的润滑油,都能够最终进入第一排油通道31p并被第一排油板31引导。

48.在本实施例中,如图2a至图2b所示,第二排油板32从主体部1朝向轴向一侧延伸,并且形成有与第二进油通道连通的第二排油通道32p,第二排油板32的用于形成第二排油通道32p的第四径向外侧壁面为弧形面,第四径向外侧壁面与第二径向外侧壁面的径向内侧端相连。这样,无论是进入周向槽1c中的润滑油,还是经由第二凸起部22的第二开口22o进入第二进油通道中的润滑油,都能够最终进入第二排油通道32p并被第二排油板32引导。

49.进一步地,对于一组凸起部21、22,第一排油板31和第二排油板32彼此邻接且并排布置。第一排油板31和第二排油板32具有沿着轴向延伸的公共侧壁33,公共侧壁33延伸到周向槽1c中以阻断周向槽1c。由于公共侧壁33的存在,使得经由第一凸起部21收集的润滑油流到公共侧壁33的位置后被公共侧壁33阻挡,从而能够被第一排油板31引导排出;经由第二凸起部22收集的润滑油流到公共侧壁33的位置后被公共侧壁33阻挡,从而能够被第二排油板32引导排出。在本实施例中,相对于从主体部1对应的圆心沿着径向延伸穿过公共侧壁33的直线,上述第一凸起部21和第一排油板31与上述第二凸起部22和第二排油板32对称分布。

50.在本实施例中,如图2a至图2c所示,凸缘部4从主体部1的轴向一侧端缘朝向径向外侧凸出,第一凸起部21和第二凸起部22位于凸缘部4的轴向另一侧。实际上,在本实施例中,凸缘部4构成了第一进油通道21p和第二进油通道的一部分侧壁。

51.在本实施例中,如图2a所示,多个卡接部5在集油环的周向c上间隔开地均匀分布。每个卡接部5从主体部1朝向轴向一侧延伸,每个卡接部5可以包括多个(例如,成对的延伸出的)卡扣,从而能够将集油环例如卡接到轮毂电机驱动系统的行星齿轮机构的预定位置。

52.本技术还提供了一种包括如上所述的集油环的行星齿轮机构。具体地,在该行星齿轮机构中还包括太阳轮、行星轮、行星轮架和齿圈,行星轮位于太阳轮的径向外侧且与太阳轮始终啮合,齿圈位于行星轮的径向外侧且与行星轮始终啮合。行星齿轮机构还包括行星轮轴和轴承,行星轮安装于行星轮轴,行星轮轴与行星轮架固定,轴承位于行星轮和行星轮轴之间,集油环固定于行星轮架,使得集油环的第一排油板31和第二排油板32伸入行星轮轴的中心孔中。相邻的第一排油板31和第二排油板32可以伸入到同一个行星轮轴的中心孔中。上述轴承的示例为滚针轴承。

53.当集油环安装到位之后,一旦行星齿轮机构开始工作,集油环随之转动。主体部1的在外周壁12的外表面(即,外周面)上的油将经由凸起部的开口进入进油通道,之后经由排油通道朝向行星轮轴排出,最终将经由行星轮轴中形成的通道进入轴承。而且,在行星齿轮机构应用于轮毂电机驱动系统的可选方案中,凸起部21、22的开口21o、22o还可以盛起位于轮毂电机驱动系统的壳体底部的油,进一步提高集油环能够收集的润滑油的油量。由此,改善了对轴承的润滑效果。

54.应当理解,上述实施例仅是示例性的,不用于限制本技术。本领域技术人员可以在本技术的教导下对上述实施例做出各种变型和改变,而不脱离本技术的范围。进一步地,进行如下补充说明。

55.i.可以理解,在一组凸起部21、22中,第一凸起部21具有朝向周向一侧开放的第一开口21o且第二凸起部22具有朝向周向另一侧开放的第二开口22o,这样无论集油环朝向周向哪一侧转动,都能够发挥良好的集油作用。而且,虽然在以上的实施例中说明了在集油环的周向c上布置四组凸起部21、22,但是本技术不限于此,可以根据需要在集油环的周向c上布置任意数量的成组的凸起部21、22。

56.优选地,凸起部21、22的组数与行星齿轮机构的行星轮的数量一致,这样,便于为每个行星轮轴上的轴承提供均一、充分的润滑。

57.ii.通过以上的说明,可以理解根据本技术的集油环能够实现主动泵送润滑油的功能,而且不会如现有技术那样由于集油环与其它部件之间的间隙较小影响集油效果。实际上,根据本技术的集油环的转速越快,则这种泵送效果越强。

58.iii.在以上的具体实施例中,主体部1的外周壁12延伸到凸起部21、22的开口21o、22o处截止,但是本技术不限于此。可以理解,主体部1的外周壁12可以越过开口21o、22o继续延伸,只要外周部12不阻断凸起部21、22的进油通道与排油板31、32的排油通道即可。进一步地,在这种变型例中,主体部1的周向槽1c、凸起部21、22的进油通道和排油板31、32的排油通道可以实现连通。

59.iv.包括本技术的集油环的行星齿轮机构可以应用于轮毂电机驱动系统,也可以应用于其它需要的场合中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。