1.本发明涉及晶体结构检测领域,特别是涉及一种稀土金属氧化物晶体的位错检测方法。

背景技术:

2.稀土元素的原子结构可以用4f

x

5d16s2来表示,x代表的数字从0到14。在稀土元素的化合价中,由于存在有许多种不同价态,例如在铈和铕等某些化合物中,其化合价为三、四价共存或二、三价共存,这种化合价不断变化的现象受到了人们越来越多的关注。稀土离子的半径大且价态高,因而非常容易受到极化作用,而极化程度越高,离子折射率就会越大,也就具有优异的光、电以及磁性能。稀土材料因此具有优异的磁特性、电学以及光学特点,不仅在提高产品性能,提高生产效率,生产多用途的商品方面发挥着巨大作用,还在促进航天国防、冶金产业、玻璃、石油、化工、陶瓷、甚至农业等多种领域起到了不可或缺的作用。在航空航天、变色玻璃以及超导永磁材料等新材料的研究领域,稀土材料也得到了愈来愈广泛的关注,例如典型的稀土金属氧化物氧化镥。氧化镥晶体具有较低的声子能量、较宽的发射光谱和较高的热导率等特性,已成为高功率固体激光器上广泛使用的激光晶体。

3.氧化镥晶体的性能取决于其内部的结构、成分和缺陷分布等。氧化镥晶体的制备过程较为复杂,晶体生长的工艺参数在很大程度上决定了晶体的质量。此外,氧化镥是典型的硬脆类难加工材料,在磨削以及抛光等超精密加工过程中,会产生较大的表面缺陷和亚表面损伤,从而影响激光器的质量和使用寿命。

4.近年来,兼具高质量与大尺寸的氧化镥的晶体生长和微观表征已成为研究热点之一。位错作为典型的晶体结构微观缺陷,在光学透明陶瓷材料中,位错通常被认为是激光晶体中的散射源,严重影响晶体的质量和光电特性。因此研究氧化镥晶体中位错的检测方法,不仅可以完善氧化镥晶体质量的评价方法,还可以通过检测手段发现氧化镥制备工艺的不足,从而推动氧化镥的晶体生长和加工技术的发展。

5.目前传统对晶体的位错密度检测方法有三种:第一种方法是先采用聚焦离子束切割晶体,获得特定区域的样品,然后采用透射电镜观察位错;第二种是采用x射线衍射得到物相的xrd图谱,然后对衍射图谱进行峰形拟合,得到不同衍射面的衍射峰的位置和半高宽,再对xrd图谱进行多步骤的拟合,最后通过数学公式计算出晶体位错密度;第三种则是光辅助湿法刻蚀技术,是将晶体置于蚀刻液中并引入特定的光源来提高刻蚀速率。

6.上述通过透射电镜样品观察晶体的方法由于需要在扫描电镜下利用聚焦离子束对样品进行选区切割,氧化镥材料具有硬且脆的性质,导致制备样品过程复杂,可以观察的区域一般也只有几个微米,成本高且周期长,因此不适用于常规的检测;而x射线衍射法则无法直接观察到晶体中位错,无法对位错的类型、形态以及分布等进行表征;此外光辅助湿法刻蚀技术,试验过程中需要特定的光源照射并且无法快速地分析位错类型。

技术实现要素:

7.基于此,有必要提供一种成本低、周期短,且可以直接观察到晶体中位错的稀土金属氧化物晶体的位错检测方法。

8.本发明提供一种稀土金属氧化物晶体的位错检测方法,包括以下步骤:

9.s1:利用质量分数为75%~95%的磷酸溶液在80℃~200℃下对所述稀土金属氧化物晶体刻蚀处理10分钟~60分钟,制备预处理样品;

10.s2:对所述预处理样品进行观察,获取所述稀土金属氧化物晶体的位错特征。

11.在其中一个实施例中,所述位错特征包括位错类型以及位错密度。

12.在其中一个实施例中,所述稀土金属氧化物为氧化镥,观察后图像显示为:

13.三角坑形且坑中间存在底部凹陷为三角形平台,为螺型位错;

14.三角坑形且坑形状为倒置三角锥,为刃型位错;

15.三角坑形且坑中间存至少一个三角形平台,平台的中心是倒置三角锥,为混合位错。

16.在其中一个实施例中,利用扫描电子显微镜进行观察。

17.在其中一个实施例中,刻蚀处理的温度为80℃~130℃。

18.在其中一个实施例中,刻蚀处理的时间为30分钟~50分钟。

19.在其中一个实施例中,在步骤s1之前还包括,对所述稀土金属氧化物晶体依次打磨、抛光、第一次清洗以及第一次干燥处理。

20.在其中一个实施例中,打磨的步骤包括:利用砂纸对所述稀土金属氧化物晶体进行打磨。

21.在其中一个实施例中,所述砂纸的目数为2000~4000。

22.在其中一个实施例中,抛光的步骤包括:利用金刚石、氧化铈、氧化铝、氧化硅、氧化铁、氧化锆和氧化铬中至少一种进行对打磨后的所述稀土金属氧化物晶体进行抛光。

23.在其中一个实施例中,第一次清洗的步骤包括:分别利用第一有机溶剂和第一无机溶剂对所述抛光处理后的所述稀土金属氧化物晶体进行第一次清洗。

24.在其中一个实施例中,在步骤s2之前且在步骤s1之后还包括对所述预处理样品的第二次清洗和第二次干燥处理的步骤。

25.在其中一个实施例中,第二次清洗的步骤包括:分别利用第二有机溶剂和第二无机溶剂对所述预处理样品进行第二次清洗。

26.在其中一个实施例中,所述第一有机溶剂和所述第二有机溶剂各自独立地选自乙醇和丙酮中的至少一种。

27.通过对稀土金属氧化物晶体选择适当的刻蚀温度以及刻蚀液进行刻蚀处理,使晶体结构中的位错易于在仪器如光学显微镜下以及扫描电子显微镜下进行观察,不仅可以判断稀土金属氧化物的晶体结构中位错的类型,还能进一步计算出晶体位错密度。上述测试方法成本低且周期短,避免传统透射电子显微镜对样品进行繁琐处理以及x射线衍射不能对晶体位错类型进行判断的缺陷。

附图说明

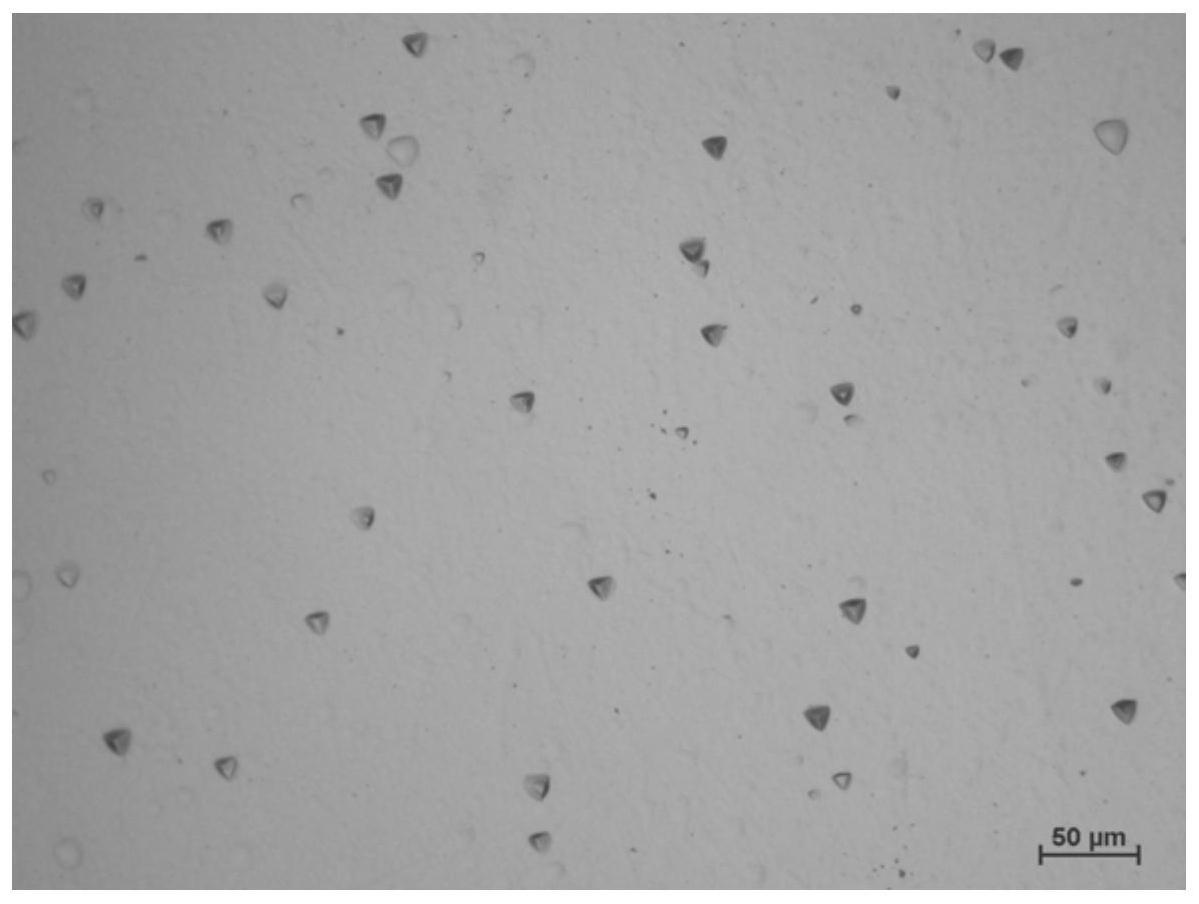

28.图1为实施例1待测晶体经处理后的200倍光学显微镜图;

29.图2为实施例1待测晶体经处理后的500倍光学显微镜图;

30.图3为实施例1待测晶体的位错扫描电子显微镜图,(a)螺型位错(b)刃型位错(c)混合位错;

31.图4为实施例2待测晶体经处理后的200倍光学显微镜图;

32.图5为实施例3待测晶体的位错密度随处理时间的变化曲线。

具体实施方式

33.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

34.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

35.本发明中的词语“优选地”、更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

36.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

37.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

38.本发明提供一种稀土金属氧化物晶体的位错检测方法,包括以下步骤:

39.步骤s1:利用质量分数为75%~95%的磷酸溶液在80℃~200℃下对稀土金属氧化物晶体刻蚀处理10分钟~60分钟,制备预处理样品;

40.步骤s2:对预处理样品进行观察,检测稀土金属氧化物晶体的位错特征。

41.优选地,磷酸溶液的质量分数为80%~90%,具体地,上述质量分数可以但不限于80%、81%、82%、83%、84%、85%、86%、87%、88%、89%或90%。

42.进一步地,上述观察方式可以但不限于是利用扫描电子显微镜和光学显微镜中的至少一种。

43.可以理解地,上述位错特征包括位错类型以及位错密度。

44.具体地,刻蚀温度可以是80℃~130℃,优选地,上述刻蚀温度也可以但不限于是

80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃或130℃。

45.具体地,刻蚀时间可以是30分钟~50分钟,优选地,上述刻蚀时间也可以是10分钟、20分钟、30分钟、40分钟、50分钟或60分钟。

46.在一个具体示例中,稀土金属氧化物为氧化镥,观察后图像显示为:

47.三角坑形且坑中间存在底部凹陷为三角形平台,为螺型位错;

48.三角坑形且坑形状为倒置三角锥,为刃型位错;

49.三角坑形且坑中间存至少一个三角形平台,平台的中心是倒置三角锥,为混合位错。

50.可以理解地,上述观察位错类型是通过扫描电子显微镜。

51.位错是晶体中已滑移部分与未滑移部分的分界线,晶体在不同的应力状态下,其滑移方式不同。根据原子的滑移方向和位错线取向的几何特征不同,位错分为刃位错、螺位错和混合位错。

52.混合位错即位错线上任意一点,经矢量分解后,可分解为刃位错和螺位错分量。晶体中位错线的形状可以是任意的,但位错线上各点的伯氏矢量相同,只是各点的刃型和螺型分量不同而已。

53.在其中一个实施例中,在步骤s1之前还包括,对稀土金属氧化物晶体依次打磨、抛光、第一次清洗以及第一次干燥处理。

54.在一个具体示例中,打磨的步骤包括:利用砂纸对稀土金属氧化物晶体进行打磨。

55.进一步地,砂纸的目数为2000~4000。

56.优选地,上述砂纸的目数为2000、2500、3000或4000。

57.可以理解地,上述砂纸可以但不限于是碳化硅砂纸。

58.在一个具体示例中,抛光的步骤包括:利用金刚石、氧化铈、氧化铝、氧化硅、氧化铁、氧化锆和氧化铬中至少一种进行对打磨处理后的稀土金属氧化物晶体进行抛光。

59.优选地,上述抛光处理优选为氧化铝。

60.上述氧化铝的粒径为0.5μm~2μm,具体地,氧化铝的粒径可以但不限于是0.5μm、1μm、1.5μm或2.5μm。

61.上述氧化铝的粒径优选为1μm。

62.在一个具体示例中,分别利用第一有机溶剂和第一无机溶剂对抛光处理后的稀土金属氧化物晶体进行第一次清洗处理。

63.在一个具体示例中,在步骤s2之前且在步骤s1之后还包括对预处理样品的第二次清洗和第二次干燥处理的步骤。

64.在一个具体示例中,第二次清洗的步骤包括:分别利用第二有机溶剂和第二无机溶剂对预处理样品的第二次清洗处理。

65.在一个具体示例中,第一有机溶剂和第二有机溶剂各自独立地选自乙醇和丙酮中的至少一种。

66.上述第一无机溶剂与第二无机溶剂为去离子水。

67.可以理解地本发明提供的稀土金属氧化物晶体的位错检测方法,具体为:

68.对稀土金属氧化物晶体依次打磨、抛光、第一次清洗以及第一次干燥;利用质量分数为75%~95%的磷酸溶液在稀土金属氧化物晶体80℃~200℃下进行处理10分钟~60分

钟,制备预处理样品;对预处理样品的第二次清洗和第二次干燥;分别利用光学显微镜和扫描电子显微镜对预处理样品进行表征,检测稀土金属氧化物晶体的位错类型和计算位错密度。

69.通过对稀土金属氧化物晶体进行刻蚀处理,使晶体结构中的位错易于在光学显微镜下以及扫描电子显微镜下进行观察,不仅可以可以判断稀土金属氧化物的晶体结构中位错的类型,还能进一步计算出晶体位错密度。上述测试方法成本低且周期短。

70.本发明提供的稀土金属氧化物晶体的位错检测方法可以快速对稀土金属氧化物晶体中的位错进行检测,准确地研究稀土金属氧化物晶体表面的位错类型、位错分布和测定位错密度。对稀土金属氧化物晶体的质量评估、可靠性评估和失效分析等方面也具有较大的应用前景。

71.以下提供具体的实施例对本发明的稀土金属氧化物晶体的位错检测方法作进一步详细地说明,以下具体实施例中,若无特殊说明,所有原料均可来源于市售。

72.实施例1

73.本实施例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

74.对氧化镥晶体采用2000目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛光粉进行表面抛光,依次利用酒精和去离子水清洗,最后用吹风机吹干;

75.将50ml质量分数为85%的磷酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至100℃条件下腐蚀20min;

76.取出预处理样品,先利用去离子水冲洗表面,再依次利用丙酮、酒精和去离子水清洗,最后用吹风机吹干;

77.利用光学显微镜和扫描电子显微镜对腐蚀后的样品表面形貌进行表征;

78.本实施例的氧化镥晶体的光学显微镜在200倍的图像如图1所示以及500倍如图2所示,螺型位错、刃型位错和混合位错的具体形貌在扫描电子显微镜下分别如图3中的(a)、(b)和(c)所示;

79.计算上述氧化镥晶体的单位面积内位错的个数,得到位错密度,本实施例氧化镥晶体的位错密度为11823个/cm2。

80.实施例2

81.本实施例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

82.对氧化镥晶体采用2500目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛光粉进行表面抛光先利用去离子水冲洗表面,再依次利用酒精和去离子水清洗,最后用气枪吹干晶体表面;

83.将50ml质量分数为85%的磷酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至90℃条件下腐蚀20min;

84.取出预处理样品,先利用去离子水冲洗表面,再依次采用丙酮、酒精和去离子水清洗,最后用吹风机吹干;

85.采用光学显微镜对腐蚀后的样品表面形貌进行表征;

86.本实施例的氧化镥晶体的光学显微镜照片如图4所示,计算上述氧化镥晶体单位

面积内位错的个数,得到位错密度,本实施例氧化镥晶体的位错密度为9064个/cm2。

87.实施例3

88.本实施例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

89.对氧化镥晶体采用2000目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛光粉进行表面抛光,依次采用酒精和去离子水清洗,最后用吹风机吹干;

90.将50ml质量分数为85%的磷酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至100℃,每隔10min取出氧化镥晶体进行清洗、干燥,采用光学显微镜观察并计算位错密度;

91.绘制待测晶体的位错密度随腐蚀时间的曲线,统计位错密度与处理时间的关系,并绘制曲线如图5所示。

92.对比例1

93.本对比例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

94.对氧化镥晶体采用2000目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛光粉进行表面抛光,依次利用酒精和去离子水清洗,最后用吹风机吹干;

95.将50ml质量分数为85%的磷酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至50℃条件下腐蚀60min;

96.取出预处理样品,先利用去离子水冲洗表面,再依次利用丙酮、酒精和去离子水清洗,最后用吹风机吹干;

97.利用光学显微镜和扫描电子显微镜对腐蚀后的样品表面形貌进行表征;

98.计算单位面积内位错的个数,得到位错密度,本对比例氧化镥晶体的位错密度为2560个/cm2。

99.对比例2

100.本对比例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

101.对氧化镥晶体采用2000目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛光粉进行表面抛光,依次利用酒精和去离子水清洗,最后用吹风机吹干;

102.将50ml的磷酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至210℃条件下腐蚀10min;

103.取出预处理样品,先利用去离子水冲洗表面,再依次利用丙酮、酒精和去离子水清洗,最后用吹风机吹干;

104.利用光学显微镜和扫描电子显微镜对腐蚀后的样品表面形貌进行表征;

105.计算单位面积内位错的个数,得到位错密度,本对比例氧化镥晶体的位错密度为5069个/cm2。

106.对比例3

107.本对比例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

108.对氧化镥晶体采用2000目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛

光粉进行表面抛光,依次利用酒精和去离子水清洗,最后用吹风机吹干;

109.将50ml硫酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至100℃条件下腐蚀20min;

110.取出预处理样品,先利用去离子水冲洗表面,再依次利用丙酮、酒精和去离子水清洗,最后用吹风机吹干;

111.利用光学显微镜和扫描电子显微镜对腐蚀后的样品表面形貌进行表征,未观察到晶体表面存在位错的形貌。

112.对比例4

113.本对比例提供一种稀土金属氧化物晶体的位错检测方法,其中待测稀土金属氧化物晶体为氧化镥晶体。

114.对氧化镥晶体采用2000目数的碳化硅砂纸进行研磨,再使用1μm粒度的氧化铝抛光粉进行表面抛光,依次利用酒精和去离子水清洗,最后用吹风机吹干;

115.将50ml的硝酸溶液倒入200ml的玻璃烧杯中,将烧杯放在恒温加热搅拌器中,放入处理好的氧化镥晶体,升温至100℃条件下腐蚀20min;

116.取出预处理样品,先利用去离子水冲洗表面,再依次利用丙酮、酒精和去离子水清洗,最后用吹风机吹干;

117.利用光学显微镜和扫描电子显微镜对腐蚀后的样品表面形貌进行表征,未观察到晶体表面存在位错的形貌。

118.本发明还提供上述酸液对样品腐蚀处理过程中随着腐蚀处理时间的增加对待测样品位错密度的影响,证明只有用位错密度随处理时间呈现先增大再减小的趋势。

119.本发明提供的稀土金属氧化物晶体的位错检测方法可以快速对稀土金属氧化物晶体中的位错进行检测,准确地研究稀土金属氧化物晶体表面的位错类型、位错分布和测定位错密度。对稀土金属氧化物晶体的质量评估、可靠性评估和失效分析等方面也具有较大的应用前景。

120.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

121.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。