1.本发明涉及电子封装散热材料技术领域,尤其是涉及一种有机硅导热粘接胶膜及其制备方法与应用。

背景技术:

2.随着近年来电子电器技术的快速发展,智能电子设备功能变得越来越强大,电子元器件和设备的集成密度越来越高,体积也不断缩小,当前电子行业对于散热系统提出了越来越高的要求。热界面材料是解决电子器件散热问题的重要手段。常见热界面材料包括导热膏、导热垫片、导热胶、导热胶膜及相变材料等。导热胶膜因具有自粘性、柔软性、服贴性及高压缩比,可填补不平整的表面,能紧密牢固地贴合热源器件和散热片,有效解决导热、绝缘与缓冲等问题,成为ic散热片和芯片之间最好的导热界面材料,被越来越多的厂家所喜爱。

3.导热胶膜是由聚丙烯酸酯、有机硅、聚氨酯或橡胶类聚合物等与导热陶瓷粉体复合,然后涂敷在pet、pi及玻阡布等载体上而得到的。目前市售的导热双面胶膜几乎都是以聚丙烯酸酯和有机硅两类材质为主。聚丙烯酸酯是通过具有不饱和双键的单体在催化剂作用下进行自由基聚合反应制得的一类自粘性聚合物,其耐热性不足,无法满足电子电器及pcb板制作的耐高温工艺要求。有机硅是非极性聚合物,分子间的作用力比较低,具有粘结力弱的缺陷,尤其是在导热填料高填充时,粘结力会进一步降低,甚至失去粘性。这些均不利于导热胶膜在光伏电池封装材料、柔性fpc电子封装等领域的应用。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种有机硅导热粘接胶膜,具有粘结强度高、耐温性好的特点。

5.本发明还提出一种上述有机硅导热粘接胶膜的制备方法。

6.本发明还提出一种上述有机硅导热粘接胶膜的应用。

7.本发明的第一方面,提出了一种有机硅导热粘接胶膜,包括有基材层和反应型有机硅导热胶粘层,所述基材层表面设置有所述反应型有机硅导热胶粘层,所述反应型有机硅导热胶粘层包括有如下原料:含羟基的有机硅树脂、环氧改性有机硅和固化剂。

8.根据本发明实施例的有机硅导热粘接胶膜,至少具有以下有益效果:反应型有机硅导热胶粘层中的含羟基的有机硅树脂、环氧改性有机硅和潜伏性的固化剂相结合,不仅实现有机硅导热粘接胶膜的初粘性的要求,还提供了一种潜在反应性,即在施胶之后给予一定的条件(加压和加热等)时,体系内的组分(含羟基的有机硅树脂和含环氧基的环氧改性有机硅)之间会继续发生交联反应,使得有机硅导热粘接胶膜具有更好的粘接性能、剥离强度高以及良好的绝缘性能。同时,含羟基的有机硅树脂和环氧改性有机硅的杂化,进一步提升导热胶膜的耐热性能和阻燃性能。

9.本发明中,环氧改性有机硅含有环氧基,有机硅树脂含有羟基。通过将含羟基的有

机硅树脂和环氧改性有机硅结合起来,利用交联反应在界面处形成牢固的化学键,解决现有的导热压敏胶的黏附力差的问题。同时,本发明公开的有机硅导热粘接胶膜仍保持优越的耐高低温性能,导热性能,且比较柔软,有弹性,形变量大,阻燃性能好,具有较优的抗弯折性,可满足fpc柔性板的粘结及散热需求,应用范围较广。本发明公开的有机硅导热粘接胶膜在光伏电池封装材料、电子设备和电子封装技术中具有较好的应用可靠性和应用前景。

10.在本发明的一些实施方式中,所述含羟基的有机硅树脂包括有mq硅树脂或苯基硅树脂中的至少一种。

11.在本发明的一些优选的实施方式中,所述mq硅树脂包括有乙烯基mq硅树脂。

12.在本发明的一些优选的实施方式中,所述含羟基的有机硅树脂包括有道康宁7268、道康宁7735、道康宁7657、道康宁mg2502、道康宁mg2402、道康宁dc805、道康宁dc806或道康宁dc840中的至少一种。

13.在本发明的一些实施方式中,所述含羟基的有机硅树脂、所述环氧改性有机硅与所述固化剂的质量份数之比为(5

‑

20):(3

‑

30):(0.2

‑

3)。

14.在本发明的一些优选的实施方式中,所述含羟基的有机硅树脂、所述环氧改性有机硅与所述固化剂的质量份数之比为(10

‑

16):(12

‑

16):(1.5

‑

2)。

15.通过上述实施方式,本发明通过调控含羟基的有机硅树脂的结构与环氧改性有机硅的比例和交联密度等,可进一步提高导热胶膜的抗弯折性,进一步满足fpc柔性板的粘结及散热需求。

16.其中,本发明公开的有机硅导热粘接胶膜具有弹性和抗弯折性是由于含羟基的有机硅树脂、环氧改性有机硅均含有由

‑

si(ch3)2‑

o

‑

si键连而成的部分,其键长比较长,分子转动具有较大的自由度;另外侧基是甲基,非极性基团,分子之间的作用力弱,导致有机硅聚合物链段具有较大的运动能力,表现出较好的弹性;抗弯折能力与分子链的柔顺性和聚合物的交联密度有关,其中分子链的柔顺性与分子链的运动能力有关,即可通过形变适应外界的应力变化;而交联密度则可以调控聚合物链段的运动能力,提高聚合物的分子量和强度,并使其具有一定的抗永久形变的能力和具有更好的抗弯折能力。

17.在本发明的一些实施方式中,所述环氧改性有机硅包括有含环氧基的改性有机硅。

18.在本发明的一些优选的实施方式中,所述含环氧基的改性有机硅包括有环氧改性有机硅树脂、环氧基封端型硅油、含氢硅油或环体与烯丙基缩水甘油醚的加成物中的至少一种。

19.在本发明的一些更优选的实施方式中,所述环体包括有含氢环体。

20.在本发明的一些更优选的实施方式中,所述含氢环体包括有1,3,5,7

‑

四甲基环四硅氧烷。

21.在本发明的一些更优选的实施方式中,所述环氧改性有机硅包括有日本信越es

‑

1001n、日本信越es

‑

1002t、中昊晨光化工研究院的hg

‑

41、中昊晨光化工研究院的hg

‑

43或湖北四海化工的sh

‑

023

‑

7中的至少一种。

22.在本发明的一些实施方式中,所述固化剂包括有4,4'

‑

二氨基二苯砜、2,4

‑

二氨基二苯甲烷、改性胺化合物或阳离子引发剂中的至少一种。

23.在本发明的一些优选的实施方式中,所述改性胺化合物包括有eh

‑

451k、eh

‑

3895或eh

‑

4360中的至少一种。

24.上述试剂均可自市场上购得。

25.在本发明的一些优选的实施方式中,所述阳离子引发剂包括有三氟化硼胺络合物、uyracure

‑

160硫鎓六氟磷酸盐或irgacure

‑

250碘鎓六氟磷酸盐中的至少一种。

26.上述试剂均可自市场上购得。

27.在本发明的一些实施方式中,所述反应型有机硅导热胶粘层的原料还包括有促进剂。

28.在本发明的一些优选的实施方式中,所述促进剂包括有水杨酸、乳酸、苯甲醇、壬基酚、间苯二酚、双酚a或2,4,6

‑

三(二甲胺基甲胺)苯酚中的至少一种。

29.在本发明的一些优选的实施方式中,所述含羟基的有机硅树脂与所述促进剂的质量份数之比为(5

‑

20):(0.01

‑

2)。

30.在本发明的一些更优选的实施方式中,所述含羟基的有机硅树脂与所述促进剂的质量份数之比为(10

‑

16):(0.2

‑

0.3)。

31.在本发明的一些实施方式中,所述反应型有机硅导热胶粘层的原料还包括有导热填料。

32.在本发明的一些优选的实施方式中,所述导热填料包括有氧化铝、氧化锌、氧化镁、氧化铍、碳化硅、碳化硼、氮化铝、氮化硼、氮化硅或者金刚石中的至少一种。

33.通过上述实施方式,本发明公开的有机硅导热粘接胶膜具有优越的耐高低温性能以及粘接性能、剥离强度高、导热和绝缘性能好,且比较柔软,有弹性,形变量大,具有较优的抗弯折性,可满足fpc柔性板的粘结及散热需求,应用范围较广。

34.在本发明的一些优选的实施方式中,所述导热填料的平均粒径为0.5μm

‑

50μm。

35.在本发明的一些优选的实施方式中,所述含羟基的有机硅树脂与所述导热填料的质量份数之比为(5

‑

20):(30

‑

190)。

36.在本发明的一些更优选的实施方式中,所述含羟基的有机硅树脂与所述导热填料的质量份数之比为(10

‑

16):(120

‑

190)。

37.在本发明的一些实施方式中,所述反应型有机硅导热胶粘层的原料还包括有溶剂。

38.在本发明的一些优选的实施方式中,所述溶剂包括有甲苯、二甲苯、三甲苯、环己烷、庚烷或六甲基二硅氧烷中的至少一种。

39.在本发明的一些优选的实施方式中,所述含羟基的有机硅树脂与所述溶剂的质量份数之比为(5

‑

20):(5

‑

40)。

40.在本发明的一些优选的实施方式中,所述含羟基的有机硅树脂与所述溶剂的质量份数之比为(10

‑

16):(20

‑

30)。

41.在本发明的一些实施方式中,所述有机硅导热粘接胶膜还包括有离型膜层,所述反应型有机硅导热胶粘层位于所述基材层与所述离型膜层之间。

42.在本发明的一些优选的实施方式中,所述离型膜层通过所述反应型有机硅导热胶粘层粘合在所述基材层表面。

43.在本发明的一些优选的实施方式中,所述基材层的两侧设置所述反应型有机硅导

热胶粘层。

44.在本发明的一些优选的实施方式中,所述离型膜层为pet离型膜层。

45.在本发明的一些优选的实施方式中,所述pet离型膜层的厚度为10μm

‑

75μm。

46.在本发明的一些更优选的实施方式中,所述pet离型膜层的厚度为38μm

‑

75μm。

47.在本发明的一些实施方式中,所述基材层为聚酰亚胺薄膜层。

48.在本发明的一些优选的实施方式中,所述聚酰亚胺薄膜层的厚度为8μm

‑

75μm。

49.在本发明的一些更优选的实施方式中,所述聚酰亚胺薄膜层的厚度约为25μm。

50.在本发明的一些实施方式中,所述反应型有机硅导热胶粘层的厚度约为75μm。

51.本发明的第二方面,提出了一种上述有机硅导热粘接胶膜的制备方法,包括如下步骤:

52.s1,反应型有机硅导热胶粘层的原料混合、脱泡,得到反应型有机硅导热胶;

53.s2,反应型有机硅导热胶粘贴于聚酰亚胺薄膜的表面。

54.在本发明的一些实施方式中,还包括有s3,将pet离型膜粘合设置于所述反应型有机硅导热胶粘层背离所述聚酰亚胺薄膜的一侧。

55.在本发明的一些实施方式中,在步骤s2中,反应型有机硅导热胶粘贴于聚酰亚胺薄膜的两侧。

56.在本发明的一些实施方式中,在步骤s1中,所述脱泡为真空脱泡。

57.本发明公开有机硅导热粘接胶膜,以聚酰亚胺薄膜作为载体,在其两面涂敷反应型有机硅导热胶粘层,最外层贴合pet离型膜保护。反应型有机硅导热胶粘层中的含羟基的有机硅树脂、环氧改性有机硅和潜伏性的固化剂相结合,不仅实现有机硅导热粘接胶膜的初粘性的要求,还提供了一种潜在反应性,即在施胶之后给予一定的条件(如加热)时,体系内的组分(含羟基的有机硅树脂和环氧改性有机硅)之间会继续发生交联反应,使得有机硅导热粘接胶膜具有更好的粘接性能、剥离强度高以及良好的绝缘性能,同时,含羟基的有机硅树脂和环氧改性有机硅的杂化,进一步提升导热胶膜的耐热性能和阻燃性能。

58.本发明通过将含羟基的有机硅树脂和环氧改性有机硅结合起来,解决现有的导热压敏胶的黏附力差的问题。同时,本发明公开的有机硅导热粘接胶膜具有优越的耐高低温性能,导热性能好,且比较柔软,有弹性,形变量大,具有较优的抗弯折性,可满足fpc柔性板的粘结及散热需求,应用范围较广。本发明公开的有机硅导热粘接胶膜在光伏电池封装材料、电子设备和电子封装技术中具有较好的应用可靠性和应用前景。

59.本发明的第三方面,提出了上述有机硅导热粘接胶膜在光伏电池封装材料、电子产品制备或电子封装工艺中的应用。

60.本发明公开有机硅导热粘接胶膜,以聚酰亚胺薄膜作为载体,在其两面涂敷反应型有机硅导热胶粘层,最外层贴合pet离型膜保护。反应型有机硅导热胶粘层中的含羟基的有机硅树脂、环氧改性有机硅和潜伏性的固化剂相结合,不仅实现有机硅导热粘接胶膜的初粘性的要求,还提供了一种潜在反应性,即在施胶之后给予一定的条件(加压和热等)时,体系内的组分(含羟基的有机硅树脂和环氧改性有机硅)之间会继续发生交联反应,使得有机硅导热粘接胶膜具有更好的粘接性能、剥离强度高以及良好的绝缘性能。同时,含羟基的有机硅树脂和环氧改性有机硅的杂化,进一步提升导热胶膜的耐热性能和阻燃性能。

61.本发明通过将含羟基的有机硅树脂和环氧改性有机硅结合起来,解决现有的导热

压敏胶的黏附力差的问题。同时,本发明公开的有机硅导热粘接胶膜具有优越的耐高低温性能,导热性能好,且比较柔软,有弹性,形变量大,具有较优的抗弯折性,可满足fpc柔性板的粘结及散热需求,应用范围较广。本发明公开的有机硅导热粘接胶膜在光伏电池封装材料、电子设备和电子封装技术中具有较好的应用可靠性和应用前景。

62.在本发明的一些实施方式中,上述有机硅导热粘接胶膜在光伏电池封装材料中的应用。

附图说明

63.下面结合附图和实施例对本发明做进一步的说明,其中:

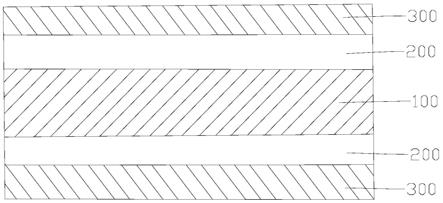

64.图1为本发明实施例中一种有机硅导热粘接胶膜的结构示意图。

65.附图标记:基材层100、反应型有机硅导热胶粘层200、离型膜层300。

具体实施方式

66.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

67.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

68.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

69.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

70.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

71.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

72.实施例1

73.实施例公开了一种有机硅导热粘接胶膜,结构如图1所示,包括有基材层100、反应型有机硅导热胶粘层200和离型膜层300,基材层100表面设置反应型有机硅导热胶粘层

200,反应型有机硅导热胶粘层200位于基材层100与离型膜层300之间,基材层100的两侧设置反应型有机硅导热胶粘层200。基材层100为聚酰亚胺薄膜层,离型膜层300为pet离型膜层。

74.本实施例制备了上述有机硅导热粘接胶膜,具体过程为:

75.(ⅰ)首先将120g道康宁的7268树脂和160g信越的es

‑

1001n树脂溶解在300g甲苯中,然后依次加入4,4

’‑

二氨基二苯砜(dds)固化剂15g、2,4,6

‑

三(二甲胺基甲胺)苯酚2.0g并混合均匀,再分批次加入氧化铝(平均粒径为20μm)1250g继续于300rpm搅拌50min混合均匀,并在

‑

0.095mpa的真空下脱泡30min,得到反应型有机硅导热胶。

76.(ⅱ)将步骤(ⅰ)中配置好的反应型有机硅导热胶与25μm的聚酰亚胺薄膜层一起通过浸涂机制备成125μm的胶膜。

77.(ⅲ)最后通过贴合机将步骤(ⅱ)中制备的胶膜分别与38μm和75um的pet离型膜贴合,即可获得有机硅导热粘接胶膜。

78.实施例2

79.本实施例制备了一种有机硅导热粘接胶膜,具体过程为:

80.(ⅰ)首先将160g道康宁的7735树脂和120g湖北四海化工的sh

‑

023

‑

7树脂溶解在300g对二甲苯中(也可以采用邻二甲苯或间二甲苯),然后依次加入固化剂2,4

‑

二氨基二苯甲烷20g、间苯二酚3.0g,并混合均匀,再分批次加入氧化铝(平均粒径为50μm)1300g、氧化铝(平均粒径为5μm)500g继续300rpm搅拌50min混合均匀,并在

‑

0.095mpa的真空下脱泡30min,得到反应型有机硅导热胶。

81.(ⅱ)将步骤(ⅰ)中配置好的反应型有机硅导热胶与25μm的聚酰亚胺薄膜层一起通过浸涂机制备成125μm的胶膜。

82.(ⅲ)最后通过贴合机将步骤(ⅱ)中制备的胶膜分别与38μm和75um的pet离型膜贴合,即可获得有机硅导热粘接胶膜。

83.实施例3

84.本实施例制备了一种有机硅导热粘接胶膜,具体过程为:

85.(ⅰ)首先将150g道康宁的mg2502树脂和150g信越的es

‑

1002t树脂溶解在300g正庚烷中,然后依次加入eh

‑

4360固化剂15g、苯甲醇3.0g并混合均匀,再分批次加入氧化铝(平均粒径为20μm)1500g、氮化硼(平均粒径为0.8μm)400g继续300rpm搅拌50min混合均匀,并在

‑

0.095mpa的真空下脱泡30min,得到反应型有机硅导热胶。

86.(ⅱ)将步骤(ⅰ)中配置好的反应型有机硅导热胶与25μm的聚酰亚胺薄膜层一起通过浸涂机制备成125μm的胶膜。

87.(ⅲ)最后通过贴合机将步骤(ⅱ)中制备的胶膜分别与38μm和75um的pet离型膜贴合,即可获得有机硅导热粘接胶膜。

88.实施例4

89.本实施例制备了一种有机硅导热粘接胶膜,具体过程为:

90.(ⅰ)首先将50g道康宁的mg2402树脂、50gdc806树脂和150g中昊晨光化工研究院的hg

‑

43树脂溶解在200g甲苯中,然后依次加入uyracure

‑

160硫鎓六氟磷酸盐固化剂15g、水杨酸2.0g并混合均匀,再分批次加入氧化铝(平均粒径为20μm)800g、氧化铝(平均粒径为1μm)200g、氮化铝(平均粒径为0.5μm)200g继续300rpm搅拌50min混合均匀,并在

‑

0.095mpa的

真空下脱泡30min,得到反应型有机硅导热胶。

91.(ⅱ)将步骤(ⅰ)中配置好的反应型有机硅导热胶与25μm的聚酰亚胺薄膜层一起通过浸涂机制备成125μm的胶膜。

92.(ⅲ)最后通过贴合机将步骤(ⅱ)中制备的胶膜分别与38μm和75um的pet离型膜贴合,即可获得有机硅导热粘接胶膜。

93.对比例1

94.一种导热绝缘胶膜的制备方法,包括如下步骤:

95.(ⅰ)在行星搅拌器中分别加入200g or

‑

32丙烯酸压敏胶和100g稀释剂(稀释剂各组分及其质量份数之比为,乙酸乙酯:乙醇:甲苯:2,4

‑

戊二酮=49:10:40:0.45,混合均匀;然后分批次加入dcl

‑

05l氧化铝(平均粒径为5μm)300g、bnh01氮化硼(平均粒径为1μm)100g和稀释剂100g(稀释剂成分同上述稀释剂),继续搅拌混合可得到导热胶液。

96.(ⅱ)用步骤(ⅰ)得到的胶液涂布在25μm的聚酰亚胺薄膜层两面,于130℃隧道炉中烘干覆膜,即可获得厚度200μm导热绝缘双面胶膜。

97.其中,or

‑

32丙烯酸压敏胶购自安徽福莱安吉精细化工有限公司。

98.对比例2

99.一种导热绝缘胶膜的制备方法,包括如下步骤:

100.(ⅰ)在行星搅拌器中分别加入300g fl

‑

8052聚氨酯压敏胶,混合均匀;然后分批次加入dcl

‑

05l氧化铝(平均粒径为5μm)360g、bnh01氮化硼(平均粒径为1μm)150g和醋酸乙酯/甲苯混合溶剂100g(醋酸乙酯与甲苯的质量份数之比为:7:3),继续搅拌混合可得到导热胶液。

101.(ⅱ)用步骤(ⅰ)得到的胶液涂布在25μm的聚酰亚胺薄膜层两面,于130℃隧道炉中烘干覆膜,即可获得厚度200μm导热绝缘双面胶膜。

102.其中,fl

‑

8052聚氨酯压敏胶购自安徽福莱安吉精细化工有限公司。

103.对比例3

104.一种导热绝缘胶膜的制备方法,包括如下步骤:

105.(ⅰ)在行星搅拌器中分别加入300g dowsil

tm

7651有机硅压敏胶,2.85g陶氏syl

‑

off

tm

7678,1.5g陶氏syl

‑

off

tm

4000和150g甲苯;然后分批次加入dcl

‑

05l氧化铝(平均粒径为5μm)400g、bnh01氮化硼(平均粒径为1μm)100g和醋酸乙酯/甲苯混合溶剂100g(醋酸乙酯与甲苯的质量份数之比为:7:3),继续搅拌混合可得到导热胶液。

106.(ⅱ)用步骤(ⅰ)得到的胶液涂布在25μm的聚酰亚胺薄膜层两面,于120℃隧道炉中烘干覆膜,即可获得厚度200μm导热绝缘双面胶膜。

107.试验例

108.本试验例测试了实施例和对比例制备的有机硅导热粘接胶膜的性能。具体为:首先先对制备得到的胶膜进行初粘力的测试,然后,将胶膜裁剪成对应的标准形状,并施加10mpa压力,保压10s,然后直接于150℃加热固化30min,进行其他性能的测试(剥离强度、热导率、绝缘强度、热分解、耐高温、阻燃性能、耐弯折性能),其中:

109.剥离强度的测试:胶膜的剥离强度按照gb/t2792

‑

2014《胶粘带剥离强度的试验方法》中规定的要求进行测试。

110.性能初粘力的测试:胶膜的初粘力是按照gb/t4852

‑

2002《压敏胶粘带初粘性试验

方法(滚球法)》中的规定的要求进行测试。

111.热导率的测试:胶膜的热导率是按照美国材料测试协会制定的热导率测试标准方法astm d5470稳态热板法中规定的要求进行测试。

112.性能绝缘强度的测试:胶膜的绝缘强度按照gb/t14517

‑

1993《绝缘胶粘带工频耐电压试验方法》中规定的要求进行测试。

113.热分解温度的测试:利用sdt q600热重同步热分析仪测试样品的热分解温度,测试条件为:氮气气氛、氮气流速:100ml/min,升温速率:10℃/min,测试区间:室温~600℃。

114.耐高温性测试:胶膜的耐高温性按照gb/t32368

‑

2015《胶粘带耐高温高湿老化的试验方法》中规定的要求进行测试。

115.阻燃性能的测试:胶膜的阻燃性按照gb/t2408

‑

2008《塑料燃烧性能的测定水平法和垂直法》中规定的要求进行测试。

116.耐弯折性能测试:胶膜的耐弯折性参照iec

‑

62899

‑

202

‑

5:2018《材料.导电油墨.绝缘衬底上印刷导电层的机械弯曲试验》中规定的要求进行测试。

117.实施例1

‑

4和对比例1

‑

3制备的胶膜的初粘力、剥离强度、耐热性能等测试结果如下表1所示:

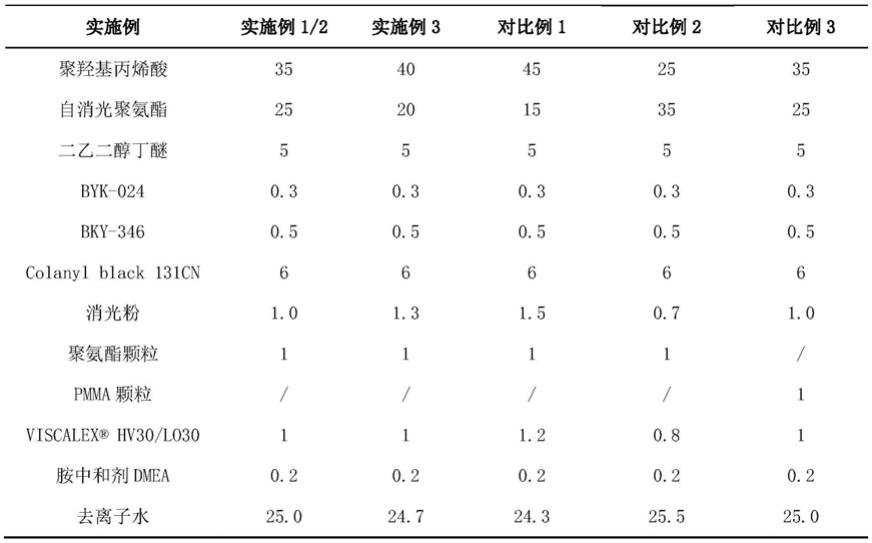

118.表1有机硅导热粘接胶膜的各项性能测试结果

[0119][0120]

由表1可知,本发明制备有机硅导热粘接胶膜具有更好的粘接性能、剥离强度高,且具有更好的耐热性能、阻燃性能和抗弯折性。本发明制备有机硅导热粘接胶膜中的反应型有机硅导热胶粘层,具有潜在反应性,在施胶加压之后加热固化,体系内的组分(含羟基的有机硅树脂和环氧改性有机硅)之间会继续发生一定的交联反应,使得有机硅导热粘接胶膜具有更好的粘接性能和剥离强度;同时,通过含羟基的有机硅树脂与环氧改性有机硅之间的杂化,并调控两者的比例和交联密度,可显著提高导热胶膜抗弯折性、耐热性能及阻燃性能,进而提升有机硅导热粘接胶膜在电子设备和fpc柔性电子封装领域中的应用可靠性。

[0121]

此外,本发明制备有机硅导热粘接胶膜具有优越的耐高低温性能,采用的是压延

工艺,相对传统的涂布和浸涂工艺,本专利采用的压延工艺则更绿色、更环保、更高效。

[0122]

需要说明的是,本文中涉及数值的“约”的含义为误差2%。

[0123]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。