1.本实用新型涉及钻机的钻具技术领域,尤其是一种钻具连接套与三重旋喷钻具。

背景技术:

2.旋喷施工法是利用钻机钻孔,通过高压发生装置将浆液从高压喷嘴中高速喷射出来,形成一股能量高度集中的液流,直接破坏土体。现有技术中常用的高压旋喷钻具具有单重钻具、双重钻具、三重钻具。单重钻具为单重通道,一次施工只能传输一种介质(如泥浆)。双重钻具具有双重通道,可以同时传输两种介质(如水、泥浆)。对成桩直径大、成桩质量要求高的旋喷施工,通常采用三重钻具,三重钻具具有三重通道,可以同时传输三种介质(如泥浆、水、气),通过水和气汇合提供超高压力进行预切割、达到设计孔径,然后注入泥浆进行填充。

3.三重钻具通过三个通道分别传输泥浆、水、气,由于高压水用于切割土层,因此三个传输介质中,水的压力最高,泥浆的压力次之,而气是用于与水汇合、保护水的,故而气的压力最小。现有的三重钻具通常同轴布置内通道、中间通道、外通道,内通道为泥浆通道,中间通道为水通道,外通道为气通道。这样的布置方式具有如下缺点:由于钻具各芯管的壁厚t=(压力p*外径r*系数s)/(2*钢管材质抗拉强度σ

b

),即芯管受到的压力越大、外径越大,其壁厚就越大;这种布置方式将压力最大的水设在中间通道传输,则最内侧的内芯管与中间的中间芯管均会承受来自水的压力,内芯管与中间芯管的壁厚对应需要设置得较厚,即内芯管与中间芯管的管径较大,且中间芯管的外径较大,其壁厚与管径需要更进一步地增加,则外芯管的管径相应地也会增加,这就意味着,钻具的各芯管均需要采用管径较大、壁厚较厚的钢管才能满足各介质的高压要求,钻具整体体积较大,重量较重,增加了拆装难度,拆装成本高,而且芯管的成本与其管径、壁厚是成正比的,钻具成本高。

技术实现要素:

4.本技术人针对上述现有三重旋喷钻具存在的缺点,提供一种结构合理的钻具连接套与三重旋喷钻具,将最内层的内通道设为水通道,中间通道设为泥浆通道,通过连接套实现内通道与外通道的汇合,钻具内各通道的压力从内至外依次减小,降低了对各芯管的壁厚与管径的要求,实现小管径达到超高压的目的,减小钻具的整体体积,降低重量,便于拆装,降低拆装成本,降低钻具成本。

5.本实用新型所采用的技术方案如下:

6.一种钻具连接套,连接套的圆周壁面上沿径向开设有安装孔,连接套上沿轴向开设有气通道、浆通道与水通道,气通道与水通道为顶面开放、底面封闭的盲孔,浆通道为通孔;水通道位于连接套中央,与安装孔连通;气通道、浆通道位于水通道外侧;气通道与安装孔同侧布置、连通安装孔。

7.作为上述技术方案的进一步改进:

8.气通道与浆通道正交布置在水通道外侧。

9.连接套相对的两侧对称设置安装孔、气通道,连接套上、与气通道正交方向的相对两侧对称设置浆通道。

10.气通道、浆通道为弧形长条孔。

11.安装孔为阶梯孔,各阶梯孔的孔径从外至内依次减小;气通道与安装孔的第二级阶梯孔连通,水通道与安装孔的第三级阶梯孔连通。

12.一种三重旋喷钻具,采用上述钻具连接套,上钻杆组件、上喷嘴组件、下钻杆组件、下喷嘴组件依次连接;上钻杆组件为三层管结构,从外至内依次上外管、上中管、上内管,上外管与上中管之间具有外通道,上中管与上内管之间具有中间通道,上内管的中央为内通道;上喷嘴组件包括连接套、水喷嘴、气喷嘴;水喷嘴、气喷嘴插装在连接套的安装孔内,气喷嘴套装在水喷嘴外周,安装孔分别导通水通道与水喷嘴及气通道与气喷嘴;连接套的气通道连通上钻杆组件的外通道,浆通道连通中间通道,水通道连通内通道;下钻杆组件中央具有贯通的中央通道,中央通道连通连接套的浆通道;下喷嘴组件包括喷嘴座与浆喷嘴,浆喷嘴连通下钻杆组件的中央通道。

13.作为上述技术方案的进一步改进:

14.下钻杆组件为内外管双层结构,下内管插装在下外管的中央通孔内,下内管的中央为贯通的中央通道。

15.上钻杆组件的上端部连接有上接头组件,上接头组件包括上外接头、第一上内接头及第二上内接头;上外接头的上部为连接部;上外接头与第一上内接头、第二上内接头之间具有第一通道,第一通道连通上钻杆组件的外通道;第二上内接头上具有第二通道及第三通道,第二通道连通上钻杆组件的中间通道,第三通道连通上钻杆组件的内通道。

16.上钻杆组件下端部通过下接头组件与上喷嘴组件连接;下接头组件包括下外接头、第一下内接头及第二下内接头,第一下内接头与下外接头之间具有第四通道,第二下内接头与第一下内接头之间具有第五通道,第二下内接头的中央为贯通的第六通道;第四通道导通上钻杆组件的外通道与连接套的气通道,第五通道导通上钻杆组件的中间通道与连接套的浆通道,第六通道导通上钻杆组件的内通道与连接套的水通道。

17.水喷嘴的内端部插入连接套的安装孔的第三级阶梯孔内,气喷嘴位于安装孔的第二级阶梯孔内。

18.本实用新型的有益效果如下:

19.本实用新型将最内层的内通道设为压力最高的水传输通道,将中间通道设为压力次之泥浆传输通道,将最外层的外通道设为压力最小的气传输通道,各通道的压力从内至外依次减小,管径最小的上内管承受的压力最大,根据芯管壁厚与压力、外径的关系式,在相同压力的情况下,由于承受最高压介质的上内管管径更小,则在满足承压条件的情况下上内管壁厚相应可以设置得更小;而且由于各通道的压力从内至外依次减小,各芯管从内至外承受的压力也是依次减小的,则上内管、上中管、上外管在满足承压条件的情况下壁厚相应也可以相应减小,即上内管、上中管、上外管在采用管径更小、壁厚相抵较薄的情况下就可以满足各介质的高压要求,即降低了对各芯管的壁厚与管径的要求,实现了小管径达到超高压的目的,钻具的整体体积更小,重量更轻,降低了拆装难度,降低了拆装成本;而且各芯管的管径、壁厚更小则成本更低,进而降低了钻具的成本。

附图说明

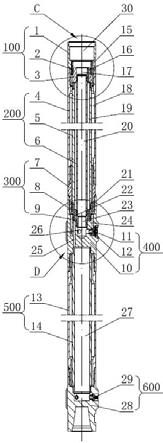

20.图1为本实用新型的前视图。

21.图2为图1的a

‑

a截面剖视图。

22.图3为本实用新型的俯视图。

23.图4为图3的b

‑

b截面剖视图。

24.图5为图4中c部的放大图。

25.图6为图4中d部的放大图。

26.图7为连接套的立体图。

27.图8为图7的左右向纵截面剖视图。

28.图9为图7的前后向纵截面剖视图。

29.图10为图7的横截面剖视图。

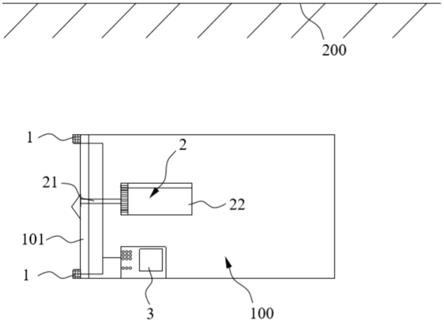

30.图中:100、上接头组件;1、上外接头;2、第一上内接头;3、第二上内接头;15、第一通道;16、第二通道;17、第三通道;30、连接部;

31.200、上钻杆组件;4、上外管;5、上中管;6、上内管;18、外通道;19、中间通道;20、内通道;

32.300、下接头组件;7、下外接头;8、第一下内接头;9、第二下内接头;21、第四通道;22、第五通道;23、第六通道;

33.400、上喷嘴组件;10、连接套;11、水喷嘴;12、气喷嘴;24、气通道;25、浆通道;26、水通道;31、安装孔;

34.500、下钻杆组件;13、下外管;14、下内管;27、中央通道;

35.600、下喷嘴组件;28、喷嘴座;29、浆喷嘴。

具体实施方式

36.下面结合附图,说明本实用新型的具体实施方式。

37.如图1至图3所示,本实用新型从上至下依次为上接头组件100、上钻杆组件200、下接头组件300、上喷嘴组件400、下钻杆组件500、下喷嘴组件600;上接头组件100、下接头组件300分别连接在上钻杆组件200的上下端部,下接头组件300连接在上喷嘴组件400上端部,上喷嘴组件400、下喷嘴组件600分别连接在下钻杆组件500的上下端部。

38.如图2至图4所示,上接头组件100包括上外接头1、第一上内接头2及第二上内接头3。上外接头1的上部为连接部30,用于与回转装置连接;第一上内接头2插装在上外接头1内,第一上内接头2的外圆柱面沿周向设置有若干凸起的键齿,相邻两键齿之间与上外接头1的内周面之间形成分流孔;第二上内接头3上部插装在第一上内接头2内,第二上内接头3下部与上外接头1的内周面之间具有间隙,该间隙与上外接头1和第一上内接头2之间的分流孔导通构成贯通的第一通道15;第二上内接头3上沿轴向开设贯通的第二通道16及第三通道17,第三通道17位于中央,若干第二通道16沿周向分布在第三通道17外侧。

39.如图2至图4所示,上钻杆组件200为同轴的三层管结构,从外至内依次为上外管4、上中管5、上内管6;上外管4内圆周面与上中管5外圆周面之间的环形间隙构成外通道18,上中管5内圆周面与上内管6外圆周面之间的环形间隙构成中间通道19,上内管6中央为贯通的内通道20。如图4、图5所示,上外管4通过螺纹连接固定到上外接头1上,上中管5、上内管6

插装到第二上内接头3内,第一通道15连通外通道18,第二通道16连通中间通道19,第三通道17连通内通道20。

40.如图2至图4所示,下接头组件300包括下外接头7、第一下内接头8及第二下内接头9。第一下内接头8穿插在下外接头7内,第一下内接头8与下外接头7之间具有贯通的第四通道21;第二下内接头9穿插在第一下内接头8内,第二下内接头9与第一下内接头8之间具有贯通的第五通道22;第二下内接头9的中央为贯通的第六通道23。如图4、图6所示,下外接头7通过螺纹固定连接到上外管4的下端部,第一下内接头8套装到上中管5的下端部,第二下内接头9套装到上内管6的下端部,第四通道21连通外通道18,第五通道22连通中间通道19,第六通道23连通内通道20。

41.如图2至图4所示,上喷嘴组件400包括连接套10、水喷嘴11、气喷嘴12;如图7至图10所示,连接套10相对的左右两侧圆周壁面上沿径向对称开设有安装孔31,安装孔31为具有三级阶梯的阶梯孔,从外至内依次为第一级阶梯孔、第二级阶梯孔、第三级阶梯孔,各阶梯孔的孔径从外至内依次减小;如图2、图4所示,水喷嘴11插装在安装孔31内,水喷嘴11的内端部插入安装孔31的第三级阶梯孔内;气喷嘴12套装在水喷嘴11外周,气喷嘴12位于安装孔31的第二级阶梯孔内、与第二级阶梯孔连通。如图8所示,连接套10上部、相对的左右两侧沿轴向对称开设有气通道24,气通道24为顶面开放、底面封闭的盲孔,其与安装孔31的第二级阶梯孔导通,如图2、图4所示,安装孔31的第二级阶梯孔导通气通道24与气喷嘴12。连接套10上部中央沿轴向开设水通道26,水通道26为顶面开放、底面封闭的盲孔,其与安装孔31的第三级阶梯孔连通,如图2、图4所示,安装孔31的第三级阶梯孔导通水通道26与水喷嘴11。如图9所示,连接套10相对的前后两侧沿轴向对称开设浆通道25,浆通道25为贯通轴向的通孔。如图10所示,气通道24、浆通道25为弧形长条孔,在有限的面积内获得尽可能大的通流面积,保证足够的气体流量与泥浆流量,保证成桩质量。如图4、图6所示,连接套10通过螺纹固定连接到下外接头7上,第一下内接头8、第二下内接头9的下端部插装到连接套10的上部,第四通道21导通外通道18与气通道24,第五通道22导通中间通道19与浆通道25,第六通道23导通内通道20与水通道26。如图2所示,连接套10的水通道26开设在中央,非完整环形截面的气通道24与浆通道25正交分布在水通道26的外侧,在实现与相应通道连通、进行介质传输的同时,布置在相对两侧的浆通道25之间还具有足够的空间用于开设安装孔31,实现水通道26与气通道24(即内通道20与外通道18)的汇合,从而实现最内层的介质沿径向穿越、与最外层的介质汇合的目的,使得将压力最高的水放在最中央的内通道20传输成为可行的方案。

42.如图4所示,下钻杆组件500为内外管双层结构,包括同轴的下外管13与下内管14,下内管14插装在下外管13的中央通孔内,下内管14的中央为贯通的中央通道27。如图4、图6所示,下外管13通过螺纹连接固定到连接套10上,下内管14插装到连接套10的下部,中央通道27连通连接套10的浆通道25。

43.如图4所示,下喷嘴组件600包括喷嘴座28与浆喷嘴29,喷嘴座28相对的左右两侧沿径向对称布置浆喷嘴29。喷嘴座28通过螺纹连接固定在下外管13的下端部,下内管14的下端部插装到喷嘴座28内,中央通道27连通浆喷嘴29。

44.实际使用时,上接头组件100通过连接部30连接到回转装置上,高压水从第三通道17输入,经内通道20、水通道26传输至水喷嘴11,从水喷嘴11喷出;高压气从第一通道15输

入,经外通道18、气通道24传输至气喷嘴12,从气喷嘴12喷出;从水喷嘴11喷出的高压水与从气喷嘴12喷出的高压气汇合提供超高压力切割土层,旋喷成孔至设计孔径;高压浆从第二通道16输入,经中间通道19、浆通道25、中央通道27传输至浆喷嘴29,从浆喷嘴29喷出,对成孔进行填充。

45.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。