1.本实用新型涉及焊接技术领域,具体为一种旋转一体式全位置激光焊机。

背景技术:

2.小口径无缝钢管是一种具有中空截面、周边没有接缝的圆形,方形,矩形钢材,无缝钢管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拨制成,无缝钢管具有中空截面,大量用作输送流体的管道,钢管与圆钢等实心钢材相比,在抗弯抗扭强度相同时,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件,如石油钻杆、汽车传动轴、自行车架以及建筑施工中用的钢脚手架等,而小口径管道在焊接时由于其外径很小,曲率很大,一般采用单面焊双面成形技术,即在正面焊接时,焊缝需要同时在正反两面形成良好的结合,同时由于在焊接小口径管道时,其焊接位置为全位置,即在一个圆周范围内包括仰焊、立焊、平焊等不同位置,对焊工的操作技术要求很高,随着我国经济的快速发展,人们对各种各样产品的需求不断增加,对制造业生产要求不断提高,因而对小口径管道的需求量日益上升,为了对其进行焊接处理,因而需使用到相应的激光焊机。

3.现今市场上的此类激光焊机不便于全方位对管状工件进行焊接处理,导致其焊接效果难以达到预期,还需加以改善。

技术实现要素:

4.本实用新型的目的在于提供一种旋转一体式全位置激光焊机,以解决上述背景技术中提出激光焊机不便于全方位对管状工件进行焊接处理的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种旋转一体式全位置激光焊机,包括底板、传动箱、第一立板、第二立板和焊枪组件,所述底板顶端的一侧固定有第一立板,所述第一立板一侧的外壁上设有传动箱,所述传动箱一侧的内壁上安装有电机,所述电机的输出端通过联轴器安装有转轴,所述转轴远离电机的一端安装有圆盘,所述圆盘远离转轴一侧的外壁上设有凸块,所述圆盘一侧的传动箱内部转动连接有齿轮,所述齿轮远离圆盘一侧的外壁上固定有立轴,所述立轴远离齿轮的一端贯穿第一立板并固定有偏心杆,所述偏心杆远离第一立板一侧的外壁上安装有电动伸缩杆,所述电动伸缩杆远离偏心杆的一端设有安置框,所述安置框的上方设有焊枪组件,所述焊枪组件远离偏心杆一侧的底板顶端设有定弧形夹框,所述定弧形夹框远离焊枪组件一侧的底板顶端固定有第二立板,所述第二立板内部的一端设有圆形通槽,所述圆形通槽的两端皆延伸至第二立板的外部。

6.优选的,所述定弧形夹框的上方设有动弧形夹框,所述动弧形夹框一侧的第二立板内壁上固定有定位板,所述定位板顶端的一侧转动连接有丝杆,所述丝杆的顶端安装有手轮,所述丝杆一端的外壁上螺纹连接有螺母,以使得螺母位于丝杆的外壁进行滑移。

7.优选的,所述螺母一侧的外壁上设有承载架,所述承载架远离螺母的一端与动弧形夹框的顶端固定连接,以便带动动弧形夹框进行升降处理。

8.优选的,所述螺母远离承载架一侧的第二立板内壁上设有限位槽,所述限位槽内

部的一端设有限位块,所述限位块的一端延伸至限位槽的外部并与螺母的外壁固定连接,以便对螺母的滑移幅度进行限位。

9.优选的,所述安置框内部的中心位置处安装有连接座,所述连接座的顶端延伸至安置框的外部并与焊枪组件的底端固定连接,所述连接座两侧的外壁上皆设有螺纹孔,以便对连接座进行拆装处理。

10.优选的,所述安置框两侧的外壁上皆安装有锁紧螺栓,所述锁紧螺栓的一端贯穿安置框并与螺纹孔螺纹连接,以便对连接座进行拆装处理。

11.与现有技术相比,本实用新型的有益效果是:该旋转一体式全位置激光焊机不仅提高了激光焊机使用时的焊接效果,提高了激光焊机使用时的便捷性,而且确保了激光焊机使用时的稳定性;

12.(1)通过打开电机,使其由转轴带动圆盘进行旋转,并使得凸块带动齿轮位于传动箱的内部缓慢旋转,进而使得齿轮经立轴带动偏心杆同步转动,此时打开电动伸缩杆,即可调节焊枪组件与偏心杆之间的间距,以便对管状工件进行全方位焊接处理,从而提高了激光焊机使用时的焊接效果;

13.(2)通过旋转锁紧螺栓,使其一端拧出至螺纹孔的外部,再而向上拉动连接座,使其底端脱离至安置框的外部,即可对焊枪组件进行快速拆卸处理,进而可便于对其进行检修维护处理,从而提高了激光焊机使用时的便捷性;

14.(3)通过将管状工件的一端穿入圆形通槽并放置于定弧形夹框的内侧,再手动旋转手轮,使其带动丝杆位于定位板的顶端进行旋转,此时限位块则会位于限位槽的内部进行滑移,以使其对螺母的移动幅度进行限位,进而使得螺母位于丝杆的外壁向下滑移,并使得螺母经承载架带动动弧形夹框同步下移,以便经动弧形夹框与定弧形夹框对管状工件进行夹持固定处理,进而可降低其焊接过程中产生位移的现象,从而确保了激光焊机使用时的稳定性。

附图说明

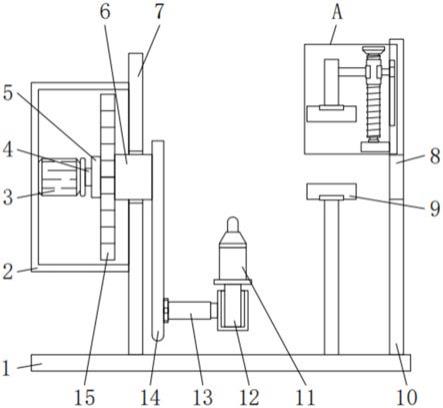

15.图1为本实用新型的正视剖面结构示意图;

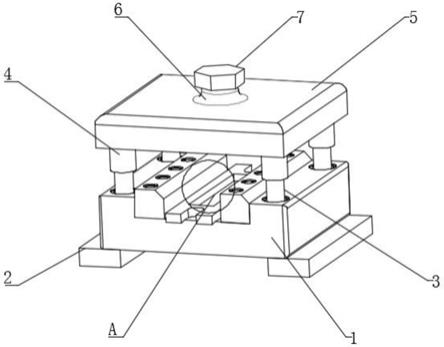

16.图2为本实用新型的图1中a处放大结构示意图;

17.图3为本实用新型的圆盘侧视结构示意图;

18.图4为本实用新型的安置框侧视剖面结构示意图。

19.图中:1、底板;2、传动箱;3、电机;4、转轴;5、圆盘;6、立轴;7、第一立板;8、圆形通槽;9、定弧形夹框;10、第二立板;11、焊枪组件;12、连接座;13、电动伸缩杆;14、偏心杆;15、齿轮;16、承载架;17、螺母;18、手轮;19、限位块;20、限位槽;21、丝杆;22、定位板;23、动弧形夹框;24、凸块;25、锁紧螺栓;26、安置框;27、螺纹孔。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1

‑

4,本实用新型提供的一种实施例:一种旋转一体式全位置激光焊机,

包括底板1、传动箱2、第一立板7、第二立板10和焊枪组件11,底板1顶端的一侧固定有第一立板7,第一立板7一侧的外壁上设有传动箱2,传动箱2一侧的内壁上安装有电机3,该电机3的型号可为y90s

‑

2,电机3的输出端通过联轴器安装有转轴4,转轴4远离电机3的一端安装有圆盘5;

22.圆盘5远离转轴4一侧的外壁上设有凸块24,圆盘5一侧的传动箱2内部转动连接有齿轮15,齿轮15远离圆盘5一侧的外壁上固定有立轴6,立轴6远离齿轮15的一端贯穿第一立板7并固定有偏心杆14;

23.偏心杆14远离第一立板7一侧的外壁上安装有电动伸缩杆13,该电动伸缩杆13的型号可为ant

‑

26,电动伸缩杆13远离偏心杆14的一端设有安置框26,安置框26内部的中心位置处安装有连接座12,连接座12的顶端延伸至安置框26的外部并与焊枪组件11的底端固定连接,连接座12两侧的外壁上皆设有螺纹孔27;

24.使用时,通过将连接座12安装于安置框26的内部,即可对焊枪组件11进行安置处理;

25.安置框26两侧的外壁上皆安装有锁紧螺栓25,锁紧螺栓25的一端贯穿安置框26并与螺纹孔27螺纹连接;

26.使用时,通过旋转锁紧螺栓25,使其一端拧出至螺纹孔27的外部,即可经连接座12对焊枪组件11进行拆卸处理;

27.安置框26的上方设有焊枪组件11,焊枪组件11远离偏心杆14一侧的底板1顶端设有定弧形夹框9,定弧形夹框9的上方设有动弧形夹框23,动弧形夹框23一侧的第二立板10内壁上固定有定位板22,定位板22顶端的一侧转动连接有丝杆21,丝杆21的顶端安装有手轮18,丝杆21一端的外壁上螺纹连接有螺母17;

28.使用时,通过旋转手轮18,使其带动丝杆21进行旋转,进而使得螺母17位于丝杆21的外壁进行滑移;

29.螺母17一侧的外壁上设有承载架16,承载架16远离螺母17的一端与动弧形夹框23的顶端固定连接;

30.使用时,通过螺母17带动承载架16进行升降处理,以便由承载架16带动动弧形夹框23进行升降;

31.螺母17远离承载架16一侧的第二立板10内壁上设有限位槽20,限位槽20内部的一端设有限位块19,限位块19的一端延伸至限位槽20的外部并与螺母17的外壁固定连接;

32.使用时,通过限位块19位于限位槽20的内部进行滑移,以使其对螺母17的移动幅度进行限位;

33.定弧形夹框9远离焊枪组件11一侧的底板1顶端固定有第二立板10,第二立板10内部的一端设有圆形通槽8,圆形通槽8的两端皆延伸至第二立板10的外部。

34.本技术实施例在使用时,首先通过将管状工件的一端穿入圆形通槽8并放置于定弧形夹框9的内侧,再旋转手轮18,使其带动丝杆21进行旋转,此时限位块19则会位于限位槽20的内部进行滑移,使得螺母17位于丝杆21的外壁向下滑移,并使得螺母17经承载架16带动动弧形夹框23同步下移,以便经动弧形夹框23与定弧形夹框9对管状工件进行夹持固定处理,之后通过打开电机3,使其由转轴4带动圆盘5进行旋转,并使得凸块24带动齿轮15位于传动箱2的内部缓慢旋转,进而使得齿轮15经立轴6带动偏心杆14同步转动,此时打开

电动伸缩杆13,即可调节焊枪组件11与偏心杆14之间的间距,随后打开焊枪组件11,即可对管状工件进行全方位焊接工艺处理,最后通过旋转锁紧螺栓25,使其一端拧出至螺纹孔27的外部,再而向上拉动连接座12,使其底端脱离至安置框26的外部,即可对焊枪组件11进行拆卸处理,从而完成激光焊机的使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。