1.本实用新型属于石油烃类的催化裂化转化装置,特别是一种能同时处理催化裂化试验装置尾气的环保型固定流化床试验装置。

背景技术:

2.催化裂化是炼厂最重要的原油二次加工手段,面对新形势要求,仍将发挥不可替代的作用。据hart energy预测,未来20年,催化裂化加工能力将继续增长,其所占原油一次加工能力的比例仍是最大,世界炼油中心继续东移,新增能力大部分来自中国、印度和中东地区,大型化、清洁化、炼化一体化仍是炼油发展的趋势。催化裂化在我国的地位更加重要,加工能力仍在快速增长。催化裂化在较长一段时期内仍是原油二次加工重要手段,也是重质油轻质化过程的核心技术之一,我国催化裂化装置总数达到180套,中国石油目前拥有催化裂化装置42套,加工能力近6000万吨/年。催化裂化领域常用的试验装置主要包括:轻油微反、重油微反、固定流化床、中型提升管催化裂化装置等。其中,其中,固定流化床评价处于从小试到中试放大之间的重要过渡阶段,对于催化剂的进一步放大考察有着举足轻重的作用。一方面研发需求增加,另一方面随着环保法规的日益严格,大气污染排放标准日益苛刻,就全球范围而言, 今后炼油厂加工的原油将是比重大、含硫量高、质量差的原油。据不完全统计,一套5公斤的提升管试验装置(进油量约1.5kg/h)每年炼厂气排放量约为81m3 左右,一套小型固定流化床实验装置(以体积为3升的固定流化床反应器为例),每年产生的炼厂气量为10m3左右,全国仅小型固定流化床装置共有数百套,而催化裂化试验装置反应得到的炼厂气的极小部分进行了各种分析,大部分都直接以尾气的形式进行了排放,尾气中含有大量的c3h6、c4h8等c3、c4 不饱和组分,和部分c3h8、c4h10等饱和烃,还有少部分h2s、co2、ch4 等,这些气体直接排放出去,不但造成了大气环境污染,还存在一定的安全隐患。面对研发需要和环保的需求,急需要开发一种带有尾气处理装置的试验装置。

3.usp6069012公布了一种改进型的固定流化床反应器(如图1所示),其中采用了改变喷嘴高度的进料套管,来改变原料与催化剂的接触时间,但是每次都要通过更换喷嘴的进料套管来改变烃类原料与催化剂样品的接触时间,增加了操作难度。cn01220332.7公布了一种用于催化裂化试验研究的固定流化床反应器,与之相配套的固定流化床装置,如图2所示。该装置中由于原料油进油管线采用弯管进入预热炉,从而使预热炉入口处很容易结焦,并且增加了原料在弯管处的停留时间,另外,反应油气出口处与油气收集管线也采用的弯管直接连接,增加了弯管处油气停留时间,从而也加大了油品在此处结焦的可能性。cn200720090308.5公布了一种固定流化床反应器。与之相配套的固定流化床装置,该装置中油气出口管线采用u型管19设计,增大了油气出口的阻力,从而在此处容易结焦,由于是弯管,结焦后则不便于清理。 cn201020685804.7公布了一种便于清焦的催化裂化实验装置,该装置在方便清焦方面做了改进,但是每次进行清焦前,并不能迅速判断装置的结焦部位,而要进行大量的管线、连接件等部件的拆卸工作,cn01220332.7、 cn200720169455.1、cn200720090308.5、cn201020616220.4、 cn200720169455.1、cn200720090308.5、

cn201020616220.4都是对固定流化床反应器的结构进行了不同程度的调整,但是并未涉尾气处理。

4.cn201010560250.2公开一种催化裂化催化剂生产中焙烧尾气的处理方法,将焙烧尾气中的热量进行回收,并对含有hcl的尾气进行回收。 cn201010107011.1公开了一种炼油催化剂喷雾干燥尾气/焙烧尾气净化处理方法及设备,该发明将焙烧尾气进行降温,并且对hcl、nox、nh3进行吸收净化处理,cn200910188116.1公布了一种含烃废气的回收处理方法,该方法主要针对油品贮藏排放废气、轻质烃类物质氧化脱硫醇尾气等含烃废气进行回收。 cn201620400115.4公开一种放射性有机废物处理装置,主要涉及放射性有机废物处理,在放射性有机废物处理过程中产生的尾气进入尾气处理器处理,尾气处理器由骤冷单元、洗涤单元和干燥单元构成,骤冷单元用以消除二恶英,洗涤单元洗涤气体中残存的放射性有机物、酸性气体和固体颗粒,洗涤后的废水被泵入干燥单元中进行雾化、干燥和收集后生成固体废物; cn201921356650.4公开了一种催化式废气处理装置,其中废气处理厢室包括废气处理器、废气输送管道、排气口、进气口和储水槽,废气处理器包括壳体、加热器和催化板,该装置通过设置多个催化板并需要采用铂类催化剂对废气进行回收处理,成本较高。

技术实现要素:

5.本实用新型要解决的主要技术问题是针对催化裂化试验装置炼厂气尾气排放问题,提供一种设有尾气处理模块的环保型固定流化床试验装置。

6.本实用新型是通过以下技术方案实现:

7.该环保型固定流化床试验装置,包括流化模块、雾化模块、预热模块、进油模块、反应模块、气体收集模块,其特征在于,所述装置还包括与气体收集模块相连的尾气处理模块,所述尾气处理模块包括冷凝器、不饱和烃处理器、固体吸收器、碱性液体吸收器、集气罐,所述气体收集模块通过三通阀或直通阀与冷凝器的入口管线相连,所述冷凝器的出口管线通过三通阀或直通阀与所述不饱和烃处理器的入口管线相连,所述不饱和烃处理器的出口管线通过三通阀或直通阀与所述固体吸收器的入口管线相连,所述固体吸收器的出口管线通过三通阀或直通阀与所述碱性液体吸收器的入口管线相连,所述碱性液体吸收器的出口管线通过三通阀或直通阀与所述集气罐相连。

8.于一些实施例中,所述气体收集模块先连接单向阀,再通过三通阀或直通阀与所述冷凝器入口管线相连。

9.于一些实施例中,所述气体收集模块与冷凝器入口管线之间的三通阀或直通阀为手动控制阀。

10.于一些实施例中,所述冷凝器为套管结构,壳程内为冷凝液,管程内为尾气。

11.于一些实施例中,所述不饱和烃处理器和碱性液体吸收器内壁设有耐酸碱层。

12.于一些实施例中,所述不饱和烃处理器、固体吸收器入口管线上设有压力表和调压阀。

13.于一些实施例中,所述不饱和烃处理器、固体吸收器、碱性液体吸收器为空心圆柱体,所述不饱和烃处理器、固体吸收器、碱性液体吸收器各自的入口管线直径与各自的出口管线直径相等,所述入口管线的直径与所述空心圆柱体的内径比例为4:1

‑

10:1。

14.于一些实施例中,所述尾气处理模块中冷凝器外部、不饱和烃处理器外部、固体吸

收器外部、碱性液体吸收器外部均分别设有加热装置和保温装置。

15.于一些实施例中,所述尾气处理模块中不饱和烃处理器、固体吸收器和碱性液体吸收器均为密闭容器。

16.于一些实施例中,所述不饱和烃处理器的入口管线位于不饱和烃处理器的液面以下,所述不饱和烃处理器的出口管线位于不饱和烃处理器的液面以上。

17.本实用新型提供的一种环保型固定流化床试验装置,优点在于尾气处理模块中不饱和烃处理器、固体吸收器入口管线上设有压力表和调压阀,可以满足反应中压力调节的需要,便于更好的进行加成或吸附反应,圆柱形状的不饱和烃处理器、固体吸收器、碱性液体吸收器和一定比例的圆柱体直径和入口管线直径可以保证气体的停留时间和接触时间,更好的进行加成,吸附,中和等反应;尾气处理模块中的冷凝器能方便有效的将炼厂气中的c6或c6以上组分进行冷凝,冷凝后的液体一般为汽油组分,可进行再利用,提高了装置的附加值,不饱和烃处理器和固体吸收器能有效的将部分气体不饱和烃变为液体的卤代烃,从而减少了不饱和烃类气体的排放,碱性液体吸收器能将前面处理过程中产生的酸性气体进行中和,从而减少了酸性气体的排放,达到降低有害气体排放量和回收有用组分的目的,同时,尾气处理模块的各个部分中采用的不同组分为容易得到并且成本较低的化合物或混合物组成,尾气处理模块与装置的连接方式简单,可采用手动控制方式,也可以采用自动控制方式,并且容易操作,不会增加现有催化裂化试验装置的操作难度和成本。

附图说明

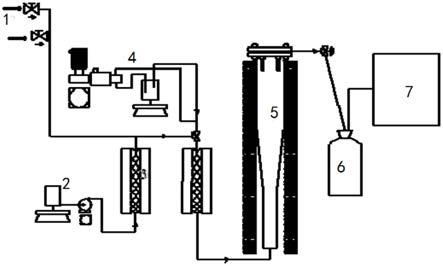

18.图1本实用新型的一种环保型固定流化床试验装置流程示意图;

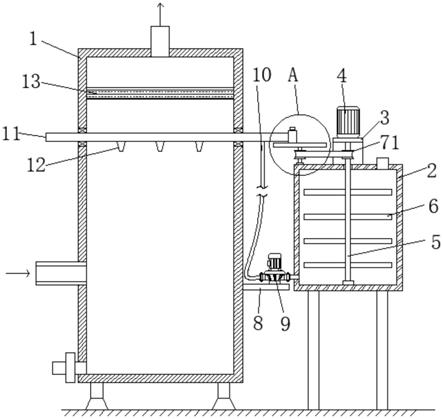

19.图2本实用新型的一种环保型固定流化床试验装置中尾气处理模块示意图。

20.其中附图标记为:

[0021]1‑

流化模块,2

‑

雾化模块,3

‑

预热模块,4

‑

进油模块,5

‑

反应模块,6

‑

气体收集模块,7

‑

尾气处理模块,8

‑

直通阀,9

‑

单向阀,10

‑

冷凝器,11

‑

不饱和烃处理器,12

‑

固体吸收器,13

‑

碱性液体吸收器,14

‑

集气罐,15

‑

压力表,16

‑ꢀ

调压阀。

具体实施方式

[0022]

有关本发明的详细说明及技术内容,配合附图说明如下:下面结合附图及实施例对本实用新型作进一步描述:以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此限制本实用新型的保护范围。

[0023]

参见图1一种环保型固定流化床试验装置,包括流化模块1、雾化模块2、预热模块3、进油模块4、反应模块5、气体收集模块6,所述装置还包括与气体收集模块6相连的尾气处理模块7,所述尾气处理模块7包括冷凝器10、不饱和烃处理器11、固体吸收器12、碱性液体吸收器13、集气罐14,所述气体收集模块6通过三通阀或直通阀8与冷凝器10的入口管线相连,所述冷凝器 10的出口管线通过三通阀或直通阀与所述不饱和烃处理器11的入口管线相连,所述不饱和烃处理器11的出口管线通过三通阀或直通阀与所述固体吸收器12 的入口管线相连,所述固体吸收器12的出口管线通过三通阀或直通阀与所述碱性液体吸收器13的入口管线相连,所述碱性液体吸收器13的出口管线通过三通阀或直通阀与所述集气罐14相连。

[0024]

于一些实施例中,所述气体收集模块6先连接单向阀,再通过三通阀或直通阀与所述冷凝器10入口管线相连。

[0025]

于一些实施例中,述气体收集模块6与冷凝器10入口管线之间的三通阀或直通阀为手动控制阀。

[0026]

于一些实施例中,所述冷凝器10为套管结构,壳程内为冷凝液,管程内为尾气。所述冷凝器壳程的冷凝液选自乙醇、乙二醇与水的混合物、汽车冷冻液中的一种。

[0027]

于一些实施例中,所述不饱和烃处理器11和碱性液体吸收器13内壁设有耐酸碱层。

[0028]

于一些实施例中,所述不饱和烃处理器11、固体吸收器12的入口管线上设有压力表15和调压阀16。

[0029]

于一些实施例中,所述不饱和烃处理器11、固体吸收器12、碱性液体吸收器13为空心圆柱体,所述不饱和烃处理器11、固体吸收器12、碱性液体吸收器13各自的入口管线直径与各自的出口管线直径相等,所述入口管线的直径与所述空心圆柱体的内径比例为4:1

‑

10:1,所述不饱和烃处理器中装有含溴的水溶液、含氟的水溶液、含氯的水溶液中的一种或几种含卤素的水溶液,或者为高锰酸钾水溶液。

[0030]

于一些实施例中,所述尾气处理模块7中冷凝器10外部、不饱和烃处理器11外部、固体吸收器12外部、碱性液体吸收器13外部均分别设有加热装置和保温装置。

[0031]

于一些实施例中,所述尾气处理模块7中不饱和烃处理器11、固体吸收器12和碱性液体吸收器13均为密闭容器。

[0032]

于一些实施例中,所述不饱和烃处理器11的入口管线位于不饱和烃处理器的液面以下,所述不饱和烃处理器11的出口管线位于不饱和烃处理器的液面以上。

[0033]

于一些实施例中,所述不饱和烃处理器和碱性液体吸收器内壁设有耐酸碱层所述耐酸碱层可以是橡胶或聚四氟乙类耐酸碱材料。

[0034]

于一些实施例中,所述固体吸收器中装有不同类型的氧化铝(α、β、γ、θ)、不同类型的分子筛(13x、5a、zsm

‑

5)中的一种或几种。

[0035]

于一些实施例中,所述碱性液体吸收器中装有含钾、钠、镁的水溶液中的一种或几种。

[0036]

气体收集模块中的气体通过三通阀或直通阀首先进入冷凝器,进行冷凝,将尾气中c6及c6以上的部分冷凝成液体进行回收;经冷凝处理的气体进入不饱和烃处理器,对尾气中的不饱和烃进行饱和处理,气体在不饱和烃处理器中发生加成、氧化等化学反应,使不饱和的c3、c4烯烃变成卤代烃液体或酸性的二氧化碳气体;除掉大部分不饱和烃的尾气进入固体吸收器对饱和烃类进行吸收,固体吸收器中大孔、多孔性物质对气体中的烷烃和经不饱和烃处理器处理后生成的气体烷烃进行吸附,吸附处理后的气体进入碱性液体吸收器对尾气中的酸性气体进行中和,中和酸性气体后的尾气进入集气罐,集气罐中的气体不含或只含有少量的不饱和烃、酸性或碱性气体,符合环保要求,可排出至大气中。

[0037]

以下具体描述采用环保型固定流化床试验装置的操作流程。

[0038]

1)将固定流化床试验装置按要求进行样品装填,将气体收集模块6和尾气处理模块7中的冷凝器10入口管线通过三通阀或直通阀连接或者气体收集模块6先连接单向阀,再通过三向阀或直通阀与冷凝器10的入口管线连接;将含溴的水溶液、含氟的水溶液、含氯的

水溶液等含卤素的水溶液中的一种或几种置于不饱和烃处理器11中;不同类型的氧化铝(α、β、γ、θ)、不同类型的分子筛(13x、5a、zsm

‑

5)以及沸石中的一种或几种置于固体吸收器12 内;钾、钠、镁的水溶液中的一种或几种置于碱性液体吸收器13中;不饱和烃处理器11、固体吸收器12和碱性液体吸收器13均为密闭容器;于一些实施例中,所述不饱和烃处理器11的入口管线位于不饱和烃处理器的液面以下,所述不饱和烃处理器11的出口管线位于不饱和烃处理器的液面以上。将冷凝器10、不饱和烃处理器11、固体吸收器12、碱性液体吸收器13通过直通阀与单向阀依次按示意图连接完好。

[0039]

2)关闭气体收集模块6与冷凝器10的入口管线之间的三向阀或直通阀,设有单向阀时,关闭单向阀,装置进料,开启装置加热、反应,反应物料依次按程序经过流化模块1、雾化模块2、预热模块3、进油模块4、反应模块、气体收集模块6。

[0040]

3)开启气体收集模块6与冷凝器10的入口管线之间的单向阀、三向阀或直通阀,尾气首先进入冷凝器10(冷凝器温度为0℃以下,最好为0℃

‑‑

5℃),将尾气中c6及c6 部分进行冷凝处理。

[0041]

4)冷凝处理后的气体进入不饱和烃处理器,气体与不饱和烃处理器中的含卤素溶液发生加成、氧化等化学反应,使不饱和的c3、c4烯烃变成卤代烃液体或酸性的二氧化碳气体。

[0042]

5)经过不饱和烃处理器处理过的气体进入固体吸收器12,固体吸收器12 中大孔、多孔性物质对尾气中的烷烃和经不饱和烃处理器处理后生成的气体烷烃进行吸附。

[0043]

6)经固体吸收器12处理过的尾气最后进入碱性液体吸收器13,碱性液体对尾气中的酸性气体如h2s和不饱和烃处理器中产生的co2等进行中和,处理后的尾气进入集气罐14中,经色谱分析检测处理后尾气符合环保要求,可排放至大气中。

[0044]

几组不同性质的催化裂化试验装置尾气进行处理前后的色谱分析结果(尾气处理前后色谱对各组分分析采用外标法)对比表,见表1。由表中数据可知,经本发明方法处理过的炼厂气色谱尾气中的丙烯等不饱和烯烃和烷烃以及酸性气体均有大幅度降低。

[0045]

表1固定流化床试验装置尾气进行处理前后的分析结果对比表

[0046]

试验编号1#1#处理后2#2#处理后3#3#处理后4#4#处理后氢气5.8034.1894.3243.0955.9483.1306.4874.542碳六2.2530.0732.3420.0513.4620.0763.6520.080二氧化碳1.3150.0430.8230.0181.9640.0431.6410.036丙烷7.3462.2397.5602.1654.1302.0904.0782.089丙烯17.3750.06519.3030.42227.2870.59725.9090.567异丁烷18.4304.60020.4783.44812.2661.26812.1861.267正丁烷3.6861.1203.3791.0742.1400.9472.0960.046丁烯

‑

12.1560.0701.8860.0413.4810.0763.4060.075异丁烯2.0070.0652.6510.0585.8670.1285.6100.123反丁烯3.0530.0992.9460.0645.2550.1155.2080.114异戊烷8.9071.2909.8781.2166.3460.9396.3380.139顺丁烯2.1080.0692.0990.0463.6400.0803.6080.079正戊烷0.5880.0190.6030.0130.6460.0140.6390.014

乙烯4.9400.0615.1710.0633.4450.0753.4310.075乙烷2.7410.0892.0990.0461.8360.0402.0260.044氧气1.2201.0401.0850.8850.4840.4110.2330.205氮气1.1291.1290.3990.3990.6330.6140.7310.716甲烷9.1100.2967.0690.1555.0430.1106.1420.134一氧化碳0.5030.0160.3200.0071.2490.0270.9280.020硫化氢0.2450.0080.4640.0100.2140.0050.2130.005

[0047]

以上所述仅是本实用新型的优选实施方式,应当说明:对本技术领域的普通技术人员而言,在不脱离本实用新型的前提下,还可以做出若干改进,这下改进也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。