1.本实用新型属于锂电池生产加工技术领域,具体涉及一种锂电池极耳折弯模具。

背景技术:

2.锂电池,是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流。锂电池在加工过程中,需要对极耳进行弯折成z型,便于后续封装成型。

3.目前对锂电池铝极耳的折弯模具在加工过程中,有时需要对电池的正极耳折弯正z型,对负极耳折弯成倒z型,有时需要对正极耳折弯成正l型,对负极耳折弯成倒l型,目前的成型折弯模具需要分两次来加工,无法一次加工出来,且由于部分正负极上使用的材料以及图案有所不同,在加工装置过程中还需要人工进行分辨,生产效率低下。

技术实现要素:

4.为解决上述背景技术中提出的问题。本实用新型提供了一种锂电池极耳折弯模具,解决了效率低下的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种锂电池极耳折弯模具,包括工作台,所述工作台的底部连接有下电缸,所述下电缸的底部连接有下固定板,所述下电缸的输出端连接有调节块,所述调节块的内壁连接有第一固定杆,所述调节块的顶部连接有垫块,所述垫块的底部设置有固定底座,所述工作台的顶部连接有上电缸,所述上电缸的输出端连接有第二固定杆,所述第二固定杆的底部连接有压块,所述压块的一侧连接有压板,所述工作台的顶部设置有上固定板,所述工作台的内壁连接有固定底座,所述工作台的顶部连接有气缸,所述气缸的底部连接有预压装置,所述预压装置的顶部连接有第三固定杆。

6.优选的,所述装置沿工作台的中心线对称分布,且其分别具有独立的线路和连接。

7.优选的,所述压块的内壁连接有多个通孔,且每个通孔上均设置有一个第一固定杆。

8.优选的,所述第一固定杆的顶部设置有限位环,且压块的顶部设置有限位凹槽,且第二固定杆位于限位凹槽的内壁上。

9.优选的,所述装置通过下固定板和上固定板进行连接和固定,且在预压装置的正面应设置有摄像头和机械手等自动化装置。

10.优选的,所述第三固定杆均匀分布在预压装置的两侧和正面,且第三固定杆的顶部设置有限位环。

11.与现有技术相比,本实用新型的有益效果是:

12.通过气缸带动预压装置来对极耳进行初步固定,设置的多组第三固定杆可以提高预压装置的固定效果,防止加工过程中极耳倾斜,通过下电缸带动调节块上下移动,从而调整垫块的位置,来适应不同极耳弯折形状的加工,设置的第一固定杆和第二固定杆可以提

高弯折的效果,确保一次弯折成功,通过摄像头和信息终端还能查看和判断折耳的正反面,从而对压板和垫块的位置进行调整,进而减少废品的产生,通过此装置不仅可以高效的对极耳进行加工,还能有效提高产品的合格率,同时该装置可以将折耳加工成四种不同的形状,大大提高了装置的实用性。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

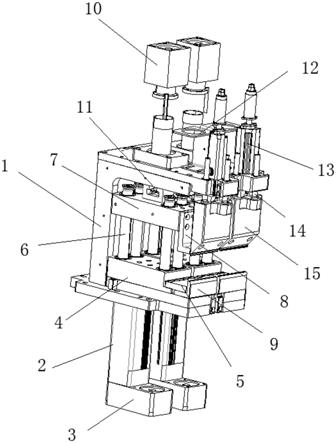

14.图1为本实用新型的完整结构示意图;

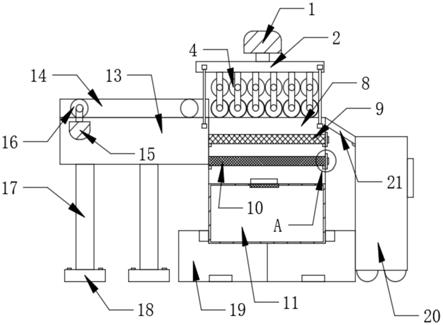

15.图2为本实用新型的侧视图。

16.图中:1工作台;2下电缸;3下固定板;4调节块;5垫块;6第一固定杆;7压块;8压板;9固定底座;10上电缸;11第二固定杆;12上固定板;13气缸;14第三固定杆;15预压装置。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1

‑

2,本实用新型提供以下技术方案:一种锂电池极耳折弯模具,包括工作台1,工作台1的底部连接有下电缸2,下电缸2的底部连接有下固定板3,下电缸2的输出端连接有调节块4,调节块4的内壁连接有第一固定杆6,调节块4的顶部连接有垫块5,垫块5的底部设置有固定底座9,工作台1的顶部连接有上电缸10,上电缸10的输出端连接有第二固定杆11,第二固定杆11的底部连接有压块7,压块7的一侧连接有压板8,工作台1的顶部设置有上固定板12,工作台1的内壁连接有固定底座9,工作台1的顶部连接有气缸13,气缸13的底部连接有预压装置15,预压装置15的顶部连接有第三固定杆14。

19.本实施例中,通过下固定板3和上固定板12将装置固定好后,将极耳放置在固定底座9上方,根据需要调整极耳放入的长度,通过气缸13带动预压装置15来对极耳进行初步固定,通过下电缸2带动调节块4上下移动,从而调整垫块5的位置,来适应不同极耳弯折形状的加工,使极耳的弯曲方向向上或者向下,调整完成后通过上电缸10下压第二固定杆11从而使压板8对极耳进行挤压成型,获得所需要的极耳,设置的第一固定杆6和第二固定杆11可以提高弯折的效果,通过两组压板8同时挤压折耳,可以将折耳加工成l型,通过将其中一个压板8提前防止在折耳底部,另一个压板8位于折耳顶部,两个压板8分别上升和下压,可以将折耳加工成z型,通过摄像头和信息终端还能查看和判断折耳的正反面,从而对压板8和垫块5的位置进行调整。

20.具体的,装置沿工作台1的中心线对称分布,且其分别具有独立的线路和连接,通过两组压板8和垫块5可以提供多种折弯方案,从而提高装置的实用性。

21.具体的,压块7的内壁连接有多个通孔,且每个通孔上均设置有一个第一固定杆6,通过第一固定杆6来限制压块7的移动方向,从而提高折弯效果。

22.具体的,第一固定杆6的顶部设置有限位环,且压块7的顶部设置有限位凹槽,且第

二固定杆11位于限位凹槽的内壁上,通过限位环可以防止压块7脱轨,从而减少装置的故障率。

23.具体的,装置通过下固定板3和上固定板12进行连接和固定,且在预压装置15的正面应设置有摄像头和机械手等自动化装置,通过摄像头和机械手等设备可以使装置实现自动化加工,大大提高了生产的效率。

24.具体的,第三固定杆14均匀分布在预压装置15的两侧和正面,且第三固定杆14的顶部设置有限位环,通过第三固定杆14可以有效提高预压装置15对极耳的固定效果。

25.本实用新型的工作原理及使用流程:本实用新型安装好过后,在使用时,通过下固定板3和上固定板12将装置固定好后,将极耳放置在固定底座9上方,根据需要调整极耳放入的长度,通过气缸13带动预压装置15来对极耳进行初步固定,设置的多组第三固定杆14可以提高预压装置15的固定效果,防止加工过程中极耳倾斜,通过下电缸2带动调节块4上下移动,从而调整垫块5的位置,来适应不同极耳弯折形状的加工,使极耳的弯曲方向向上或者向下,调整完成后通过上电缸10下压第二固定杆11从而使压板8对极耳进行挤压成型,获得所需要的极耳,设置的第一固定杆6和第二固定杆11可以提高弯折的效果,确保一次弯折成功,通过两组压板8同时挤压折耳,可以将折耳加工成l型,通过将其中一个压板8提前防止在折耳底部,另一个压板8位于折耳顶部,两个压板8分别上升和下压,可以将折耳加工成z型,通过摄像头和信息终端还能查看和判断折耳的正反面,从而对压板8和垫块5的位置进行调整,进而减少废品的产生,通过此装置不仅可以高效的对极耳进行加工,还能有效提高产品的合格率,同时该装置可以将折耳加工成四种不同的形状,大大提高了装置的实用性,此设备中的用电设备的输入端均与外部电源电性连接。

26.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。