1.本实用新型属于钢格板焊机配套设备,特别是一种钢格板焊机横杆送料机构。

背景技术:

2.现有技术中,钢格板焊机横杆送料通常是横杆从横杆料斗落料到送杆器,送杆器将横杆送到焊机下电极上方,托杆器将横杆托起到上电极,送杆器后退,等待横杆料斗落料,焊机上电极将横杆压下到扁钢上,进行焊接。所存在的缺陷是:设计机构多,操作步骤复杂,耗费时间长,不能连续工作。

技术实现要素:

3.本实用新型的目的就是提出一种钢格板焊机横杆送料机构,以解决背景技术存在:设计机构多,包含两套独立的设备协同工作,操作步骤繁杂,耗费时间长,不能连续工作的问题。解决该技术问题所采用的技术方案是:一种钢格板焊机横杆送料机构,其特征在于:布料气缸驱动预落杆前槽和预落杆后槽沿y向进退,承接横杆;落杆气缸驱动落料挡板沿y向进退,从而形成落料挡板的落料口与预落杆前槽的落料口和预落杆后槽的落料口的错位挡料状态或者对齐落料状态;伺服电机驱动送杆y向座,带动送杆z向座,送杆x向气缸,z向脱杆气缸,送杆叉座,送杆前叉和送杆后叉沿y向进退;送杆x向气缸驱动送杆叉座,送杆前叉和送杆后叉沿x轴方向进退;z向脱杆气缸和复位弹簧驱动送杆z向座沿z向进退,带动送杆x向气缸,送杆叉座,送杆前叉和送杆后叉沿z向进退。

4.本实用新型与现有技术比较所具有的有益效果是:由于采用上述技术方案,实现了钢格板焊机横杆提前落杆,横杆送杆无需等待,整体工作效率提高,减少了动作等待时间;整套系统集成度高,简化了工作人员更换规格时的调整工作难度,节省了人工,提高了工作效率,降低安全隐患。

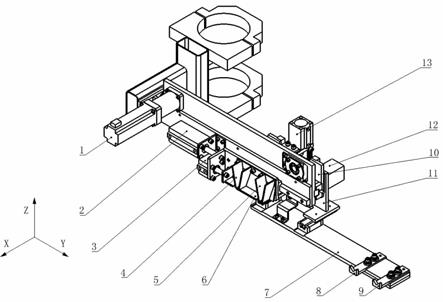

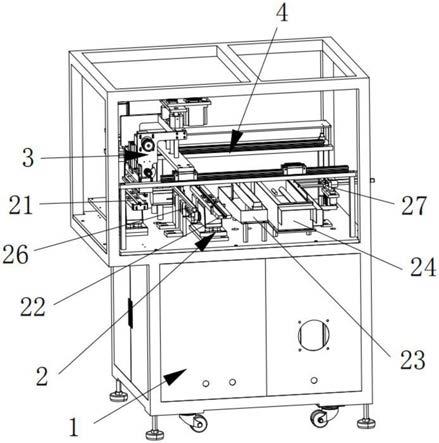

5.附图说明:图1为本实用新型工作状态的结构示意图。图2为本实用新型初始状态的结构示意图。

6.具体实施方式:

7.实施例:参考图1、图2,一种钢格板焊机横杆送料机构,其特征在于:布料气缸2驱动预落杆前槽4和预落杆后槽5沿y向进退;落杆气缸3驱动落料挡板6沿y向进退,从而形成落料挡板6的落料口与预落杆前槽4的落料口和预落杆后槽5的落料口的错位挡料状态或者对齐落料状态;伺服电机1驱动送杆y向座10,带动送杆z向座11,z向脱杆气缸13,送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9沿y向进退;送杆x向气缸12驱动送杆叉座7,送杆前叉8和送杆后叉9沿x轴方向进退;z向脱杆气缸13和复位弹簧驱动送杆z向座11沿z向进退,带动送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9沿z向进退。

8.其中,图2为本实用新型初始状态,此时布料气缸2 缩回,控制预落杆前槽4和预落杆后槽5位于初始位置,预落杆后槽5位于落杆位置,等待横杆落料;落杆气缸3 缩回,控制落料挡板6的落料口与预落杆前槽4和预落杆后槽5的落料口错位挡料状态,封堵住两个预

落杆槽;伺服电机1驱动送杆y向座10,连带送杆z向座11,z向脱杆气缸13,送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9 整体位于y轴方向的工作初始位置;然后送杆x向气缸12 伸出,驱动送杆叉座7,送杆前叉8和送杆后叉9沿x轴正方向移动,使送杆前叉8和送杆后叉9的v形槽口位于x轴方向工作初始位置;z向脱杆气缸13缩回,送杆z向座11在复位弹簧作用下位于z轴方向工作初始位置,连带送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9位于z轴方向最高位置。图1为本实用新型工作状态,当第一根横杆落料到预落杆后槽5,被落料挡板6挡住,布料气缸2伸出,推动预落杆前槽4和预落杆后槽5前移,预落杆前槽4移动到落杆位置,第二根横杆落入预落杆前槽4,被落料挡板6挡住;落杆气缸3伸出,推动落料挡板6,使落料挡板6的落料口与预落杆前槽4和 预落杆后槽5的落料口对齐落料,两根横杆分别落入送杆前叉8和送杆后叉9的v形槽内;落杆气缸3缩回,拉回落料挡板6,布料气缸2缩回,预落杆前槽4和预落杆后槽5回到初始位置等待横杆落料,重复预落杆过程;横杆落到送杆前叉8和送杆后叉9的v形槽内,伺服电机1通过同步带驱动送杆y向座10,连带送杆z向座11,z向脱杆气缸13,送杆x向气缸12,送杆叉座7,送杆前叉8,送杆后叉9和横杆沿y轴正方向动作,将横杆送到压阻焊机下电极上方,到达焊接位置;压阻焊机上电极压下,上电极沿z轴方向向下压在横杆上,同时带动送杆z向座11,送杆x向气缸12,送杆前叉8,送杆后叉9和横杆同步向下移动,当横杆落至扁钢上平面时,z向脱杆气缸13伸出,推动送杆z向座11,连带送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9继续向下移动,最终使送杆前叉8和送杆后叉9的v形槽与横杆在z轴方向脱离;送杆x向气缸12缩回,带动送杆叉座7,送杆前叉8与送杆后叉9沿x轴负方向运动,使送杆前叉8和送杆后叉9在x轴方向与横杆脱离;此时送杆前叉8和送杆后叉9的v形槽在x、y、z三个方向都脱离横杆;压阻焊机继续焊接。然后伺服电机1驱动送杆y向座10,带动送杆z向座11,z向脱杆气缸13,送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9沿y轴回退,使送杆前叉8和送杆后叉9移动到y轴工作初始位置;z向脱杆气缸13收缩,送杆z向座11在复位弹簧作用下复位z轴初始位置,连带送杆x向气缸12,送杆叉座7,送杆前叉8和送杆后叉9沿z轴正方向移动,送杆前叉8和送杆后叉9复位到z轴工作初始高度;送杆x向气缸12伸出,带动送杆叉座7,送杆前叉8和送杆后叉9沿x轴正方向移动,使送杆前叉8和送杆后叉9的v形槽口位于x轴方向工作初始位置。 送杆前叉8和送杆后叉9的v形槽复位至x,y和z三个方向工作初始位置。如此重复上述流程完成连续自动化作业。

技术特征:

1.一种钢格板焊机横杆送料机构,其特征在于:布料气缸(2)驱动预落杆前槽(4)和预落杆后槽(5)沿y向进退;落杆气缸(3)驱动落料挡板(6)沿y向进退,从而形成落料挡板(6)的落料口与预落杆前槽(4)的落料口和预落杆后槽(5)的落料口的错位挡料状态或者对齐落料状态;伺服电机(1)通过同步带驱动送杆y向座(10)和送杆z向座(11),带动送杆叉座(7)以及上面的送杆前叉(8)和送杆后叉(9)沿y向或z向进退;送杆x向气缸(12)驱动送杆叉座(7)以及上面的送杆前叉(8)和送杆后叉(9)沿x轴方向进退;z向脱杆气缸(13)驱动带有复位弹簧的送杆z向座(11)沿z向进退,带动送杆叉座(7)以及上面的送杆前叉(8)和送杆后叉(9)沿z向进退。

技术总结

本实用新型涉及一种钢格板焊机横杆送料机构。所解决的问题是背景技术存在:设计机构多,操作步骤复杂,耗费时间长,不能连续工作的问题。其技术方案要点是:布料气缸驱动预落杆前槽和预落杆后槽沿Y向进退;落杆气缸驱动落料挡板沿Y向进退,从而形成落料挡板的落料口与预落杆前槽的落料口和预落杆后槽的落料口的错位挡料状态或者对齐落料状态;伺服电机驱动送杆Y向座和送杆Z向座,带动送杆叉座上面的送杆前叉和送杆后叉沿Y向或Z向进退;送杆X向气缸驱动送杆叉座上面的送杆前叉和送杆后叉沿X轴方向进退;Z向脱杆气缸驱动带有复位弹簧的送杆Z向座沿Z向进退,带动送杆前叉和送杆后叉沿Z向进退。适用于钢格板焊机横杆送料。适用于钢格板焊机横杆送料。适用于钢格板焊机横杆送料。

技术研发人员:张军强

受保护的技术使用者:烟台新科钢结构有限公司

技术研发日:2021.04.10

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。