1.本实用新型涉及焊接检测设备技术领域,特别涉及一种焊接检测机。

背景技术:

2.随着电子行业的发展,对电子产品零件的质量要求越来越高,需要对电子产品的焊接质量进行检测,目前,大部分电子工厂使用人工对电子产品零件的焊接质量进行检测,而使用人工进行检测,需要耗费大量的劳动力,而且速度慢,效率低下,容易出现错漏。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种焊接检测机,能够实现自动上料、检测、下料,能够提高检测的精确度,提高检测效率。

4.本实用新型实施例提供了一种焊接检测机,包括:

5.送料组件,所述送料组件包括反切部件和第一驱动部件,所述第一驱动部件用于拉动工件的料带,所述反切部件用于将工件割离于料带;

6.转盘组件,所述转盘组件包括转盘和转盘安装座,所述转盘可转动设置于所述转盘安装座,所述转盘上设置有若干个沿周向分布的开口,所述转盘上还设置有与所述开口相等数量的检测治具,所述检测治具分别架设于所述开口上,所述检测治具用于放置割离于料带的工件;

7.第一焊点检测组件和第二焊点检测组件,所述第一焊点检测组件设置于所述转盘组件的一侧的上方,所述第二焊点检测组件对应地设置于所述转盘组件同一侧的下方,所述检测治具位于所述第一焊点检测组件和所述第二焊点检测组件之间,所述第一焊点检测组件和所述第二焊点检测组件用于对所述割离于料带的工件的焊点进行检测;

8.虚焊检测组件,所述虚焊检测组件设置于所述转盘组件的一侧,所述虚焊检测组件用于对所述割离于料带的工件进行虚焊检测;

9.第一机械臂,所述第一机械臂设置有第一吸嘴组件,所述第一机械臂用于将所述割离于料带的工件从反切部件搬运至所述检测治具上;

10.第二机械臂,所述第二机械臂设置有第二吸嘴组件,所述第二机械臂用于将检测合格的工件从所述检测治具搬运至叠盘储料组件;

11.所述叠盘储料组件,所述叠盘储料组件用于接收来自所述第二机械臂输送的所述检测合格的工件。

12.本实用新型上述的技术方案至少具有如下优点或有益效果之一:本实用新型实施例的焊接检测机,包括送料组件、转盘组件、第一焊点检测组件、第二焊点检测组件、虚焊检测组件、第一机械臂、第二机械臂、叠盘储料组件,送料组件包括反切部件和第一驱动部件,第一驱动部件用于拉动工件的料带,反切部件用于将工件割离于料带;转盘组件包括转盘和转盘安装座,转盘可转动设置于转盘安装座,转盘上设置有若干个周向分布的开口,转盘

上还设置有与开口相等数量的检测治具,检测治具分别架设于开口上,检测治具用于放置割离于料带的工件;第一焊点检测组件设置于转盘组件的一侧的上方,第二焊点检测组件对应地设置于转盘组件同一侧的下方,检测治具位于第一焊点检测组件和第二焊点检测组件之间,第一焊点检测组件和第二焊点检测组件用于对割离于料带的工件的焊点进行检测;虚焊检测组件设置于所述转盘组件的一侧,虚焊检测组件用于对工件进行虚焊检测。本实用新型实施例的焊接检测机工作时,第一驱动部件拉动工件的料带,反切部件将工件割离于料带,第一机械臂通过第一吸嘴组件将工件从反切部件搬运至检测治具,转盘组件上的转盘将工件转动至第一焊点检测组件和第二焊点检测组件之间,使得第一焊点检测组件和第二焊点检测组件能够对工件的焊点进行检测,转盘组件上的转盘将工件转动至虚焊检测组件的一侧,使得虚焊检测组件对工件进行虚焊检测,第二机械臂通过第二吸嘴组件将合格的工件从检测治具搬运至叠盘储料组件,无需人工进行检测,能够实现自动上料、检测、下料,能够提高检测的精确度,提高检测效率,节省劳动力。

13.根据本实用新型的一些实施例,所述焊接检测机还包括背光组件和高度检测组件,所述高度检测组件设置于所述转盘组件的一侧,所述高度检测组件用于对割离于料带的工件的高度进行检测,所述背光组件的数量与所述高度检测组件的数量相等,所述背光组件与所述高度检测组件相对设置,且所述检测治具位于所述背光组件与所述高度检测组件之间。

14.根据本实用新型的一些实施例,所述焊接检测机还包括台板,所述第一机械臂、所述第二机械臂、所述转盘组件、所述叠盘储料组件、所述高度检测组件、所述第一焊点检测组件、所述虚焊检测组件、所述反切部件均安装于所述台板上,所述第二焊点检测组件安装于所述台板的下方,所述台板设置有孔洞,所述孔洞设置于所述第一焊点检测组件与所述第二焊点检测组件之间。

15.根据本实用新型的一些实施例,所述叠盘储料组件的一端设置有收盘组件,所述叠盘储料组件的另一端设置有分盘组件,所述叠盘储料组件还包括同步带,所述同步带的一端穿过所述分盘组件,所述同步带的另一端与所述收盘组件相邻,所述同步带连接有第二驱动部件,所述第二驱动部件用于驱动所述同步带以使所述同步带将分盘组件中的下料盘传送至收盘组件。

16.根据本实用新型的一些实施例,所述收盘组件和所述分盘组件均设置有两个竖直相对设置的导向板,所述导向板的底部开设有空槽,所述空槽用于供一个所述下料盘通过,所述同步带的一端穿过所述分盘组件的导向板的空槽。

17.根据本实用新型的一些实施例,所述第二驱动部件包括电机、主动轮和若干个传动轮,所述同步带套设于所述主动轮和若干个所述传动轮的外侧,所述主动轮与所述电机相连接,所述电机用于驱动所述主动轮以使所述主动轮带动所述同步带转动。

18.根据本实用新型的一些实施例,所述反切部件包括切断磨具、冲头、导柱、连杆、第六驱动部件和安装板,所述切断磨具设置有用于切断所述料带的切断治具和用于传输所述料带的传送槽,所述切断治具设置于所述传送槽的上方,所述切断磨具和所述切断治具均设置有用于通过所述冲头的通孔,所述冲头设置于所述切断磨具的下方,所述导柱的一端与所述冲头连接,所述导柱的另一端与所述连杆连接,所述安装板与所述第六驱动部件固定连接,所述六驱动部件设置有偏心轮,所述偏心轮与所述连杆连接,所述第六驱动部件用

于驱动所述偏心轮转动,以使所述冲头进行升降运动。

19.根据本实用新型的一些实施例,所述虚焊检测组件设置有推力底座,所述推力底座安装于所述转盘组件的侧边,所述推力底座安装有第七驱动部件、第八驱动部件、推杆、推板、压板,所述推板通过若干弹簧与所述推杆连接,所述压板设置有若干个压柱,所述压板与所述第七驱动部件连接,所述推板位于所述压板的下方,所述第七驱动部件用于驱动所述压板进行升降运动,所述推板与所述第八驱动部件连接,所述第八驱动部件用于驱动所述推板进行水平往复运动。

20.根据本实用新型的一些实施例,所述弹簧设置有调节螺丝,所述调节螺丝用于调节弹簧的压缩量。

21.根据本实用新型的一些实施例,所述焊接检测机还包括收集盒,所述收集盒设置于所述转盘组件的一侧,所述收集盒用于收集不合格的工件。

22.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

23.本实用新型的附加方面和优点结合下面附图对实施例的描述中将变得明显和容易理解,其中:

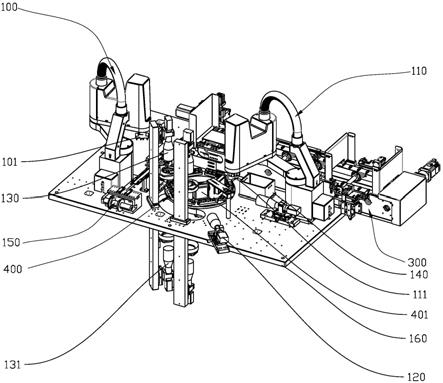

24.图1为本实用新型一些实施例的焊接检测机的结构示意图;

25.图2为本实用新型一些实施例的焊接检测机的结构示意图;

26.图3为本实用新型一些实施例的叠盘储料组件的结构示意图;

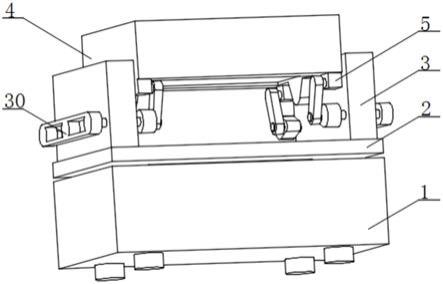

27.图4为本实用新型一些实施例的转盘组件的结构示意图;

28.图5为本实用新型一些实施例的反切部件的结构示意图;

29.图6为本实用新型一些实施例的虚焊检测组件的结构示意图。

具体实施方式

30.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

31.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.在本实用新型的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

33.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

34.参照图1、图2和图4,本实用新型实施例提供了一种焊接检测机,包括:送料组件150、转盘组件400、第一焊点检测组件130、第二焊点检测组件131、虚焊检测组件600、第一机械臂100、第二机械臂110、叠盘储料组件300,送料组件150包括反切部件500和第一驱动部件,第一驱动部件用于拉动料带,反切部件500用于将工件割离于料带;转盘组件400包括转盘403和转盘安装座402,转盘403可转动设置于转盘安装座402,转盘403上设置有若干个周向分布的开口405,转盘403上还设置有与开口405相等数量的检测治具404,检测治具404分别架设于开口405上,检测治具404用于放置割离于料带的工件;第一焊点检测组件130设置于转盘组件400的一侧的上方,第二焊点检测组件131对应地设置于转盘组件400 同一侧的下方,检测治具404位于第一焊点检测组件130和第二焊点检测组件131之间,第一焊点检测组件130和第二焊点检测组件131用于对割离于料带的工件的焊点进行检测,能够检测割离于料带的工件的焊点的大小,以及检测是否存在缺少焊点的情况;虚焊检测组件 600设置于所述转盘组件400的一侧,虚焊检测组件600用于对割离于料带的工件进行虚焊检测;第一机械臂100设置有第一吸嘴组件101,第一机械臂100用于将割离于料带的工件从反切部件500搬运至检测治具404;第二机械臂110设置有第二吸嘴组件111,第二机械臂 110用于将检测合格的工件从检测治具404搬运至叠盘储料组件300;叠盘储料组件300用于接收来自第二机械臂110的检测合格的工件。

35.本实用新型实施例的焊接检测机工作时,第一驱动部件拉动工件的料带,反切部件500 将工件割离于料带,第一机械臂100通过第一吸嘴组件101将工件从反切部件500搬运至转盘组件400上的检测治具404中,转盘组件400上的转盘403将工件转动至虚焊检测组件600 的一侧,使得虚焊检测组件600对工件进行虚焊检测,转盘组件400上的转盘403将工件转动至第一焊点检测组件130之间与第二焊点检测组件131之间,使得第一焊点检测组件130 和第二焊点检测组件131能够对工件的焊点进行检测,第二机械臂110通过第二吸嘴组件111 将合格的工件从检测治具404搬运至叠盘储料组件300,无需人工进行检测,能够实现自动上料、检测、下料,能够提高检测的精确度,提高检测效率,节省劳动力。

36.可以理解的是,第一驱动部件可以为电机,通过电机转动将料带收卷,进而拉动料带;转盘安装座402上安装有电机和减速机,便于控制转盘403的转动。

37.在一些实施例中,焊接检测机还包括背光组件401和高度检测组件120,高度检测组件 120设置于转盘组件400的一侧,高度检测组件120用于对割离于料带的工件的高度进行检测;背光组件401的数量与高度检测组件120的数量相等,背光组件401与高度检测组件120 相对设置,且检测治具404位于背光组件401与高度检测组件120之间。转盘组件400上的转盘403将工件转动至高度检测组件120的检测方向,使得高度检测组件120能够对工件的高度进行检测,背光组件401能够给工件遮光,便于高度检测组件120对工件进行高度检测。

38.可以理解的是,焊接检测机还包括控制处理部件(图中未示出),控制处理部件分别与第一机械臂100、第二机械臂110、送料组件150、转盘组件400、叠盘储料组件300、高度检测组件120、第一焊点检测组件130、第二焊点检测组件131、虚焊检测组件600电连接,控制处理部件能控制各部件协调运行。

39.可以理解的是,高度检测组件120、第一焊点检测组件130和第二焊点检测组件131为相机,第一焊点检测组件130和第二焊点检测组件131对工件进行拍照,并与预设的照片

进行对比,若落入预设的公差范围内则判为合格,而同时使用第一焊点检测组件130和第二焊点检测组件131对工件进行焊点检测,能够使检测结果更精确;高度检测组件120对工件进行拍照,能够根据照片获取工件的高度。

40.在一些实施例中,焊接检测机还包括台板160,第一机械臂100、第二机械臂110、转盘组件400、叠盘储料组件300、高度检测组件120、第一焊点检测组件130、虚焊检测组件600、反切部件500均安装于台板160上,第二焊点检测组件131安装于台板160的下方,台板160 设置有孔洞,孔洞设置于第一焊点检测组件130与第二焊点检测组件131之间。使焊接检测机的结构紧凑,也便于焊接检测机各部件之间协调作业,而台板160上设置的孔洞,避免台板160遮挡第二焊点检测组件131,便于第一焊点检测组件130和第二焊点检测组件131对工件进行焊点检测。

41.参照图3,在一些实施例中,叠盘储料组件300的一端设置有收盘组件,叠盘储料组件 300的另一端设置有分盘组件,叠盘储料组件300还包括同步带330,同步带330的一端设置于分盘组件,同步带330的另一端与收盘组件相邻,同步带330连接有第二驱动部件350,第二驱动部件350用于驱动同步带330以使同步带330将分盘组件中的下料盘传送至收盘组件,分盘组件包括第三驱动部件321、第四驱动部件322和第一支持块320,第三驱动部件 321用于驱动第一支持块320进行升降运动,第四驱动部件322用于驱动第一支持块320进行水平往复运动,收盘组件包括托盘310、第五驱动部件312和第二支持块311,第五驱动部件312设置于托盘310的底部,第五驱动部件312用于驱动托盘310进行升降运动。

42.可以理解的是,分盘组件中,同步带330上堆叠有若干下料盘(图中未示出),第三驱动部件321驱动第一支持块320进行升降运动,第四驱动部件322驱动第一支持块320水平往复运动,使第一支持块320进入最底部的下料盘与其他下料盘之间,第三驱动部件321驱动第一支持块320向上运动,使第一支持块320支撑其他堆叠的下料盘,将最底部的下料盘与其他堆叠的下料盘分离,则最底部的下料盘停留于同步带330;第二驱动部件350驱动同步带330,使同步带330将下料盘传送至收盘组件的托盘310中,第五驱动部件312驱动托盘310进行升降运动,使下料盘能够放置于第二支持块311上,第二支持块311支撑下料盘,实现收盘。

43.可以理解的是,第三驱动部件321为竖直设置的气缸,第四驱动部件322为水平设置的气缸,第五驱动部件312为竖直设置的气缸;同步带330中设置有若干推块,同步带330传送下料盘时,推块能够将同步带330上的下料盘推进托盘310中。

44.在一些实施例中,收盘组件和分盘组件均设有两个竖直相对设置的导向板360,导向板 360的底部开设有空槽,空槽用于供一个下料盘通过,同步带330的一端穿过分盘组件的导向板360的空槽。在分盘组件分离下料盘时,底部的下料盘停留于同步带330,第三驱动部件321驱动第一支持块320向上运动,使第一支持块320支撑其他堆叠的下料盘,导向板360 能够避免第一支持块320支撑其他堆叠的下料盘时发生松动。在收盘组件收盘时,第五驱动部件312驱动托盘310沿着导向板360进行升降运动,使下料盘能够放置于第二支持块311 上,第二支撑块支撑下料盘,实现收盘。

45.在一些实施例中,第二驱动部件350包括电机、主动轮351和若干个传动轮352,同步带 330套设于主动轮351和若干个传动轮352的外侧,主动轮351与电机相连接,电机用于驱动主动轮351以使主动轮351带动同步带330,便于同步带330传送下料盘。

46.参照图5,在一些实施例中,反切部件500包括切断磨具501、冲头504、导柱505、连杆507、第六驱动部件509和安装板506,切断磨具501设置有用于切断料带的切断治具502 和用于传输料带的传送槽503,切断治具502设置于传送槽503的上方,切断磨具501和切断治具502均设置有用于通过冲头504的通孔,冲头504设置于切断磨具501的下方,导柱 505的一端与冲头504连接,导柱505的另一端与连杆507连接,安装板506与第六驱动部件509固定连接,第六驱动部件509设置有偏心轮508,偏心轮508与连杆507连接,第六驱动部件509用于驱动偏心轮508转动,以使冲头504进行升降运动。第六驱动部件509为电机,第六驱动部件509驱动偏心轮508转动,偏心轮508转动能够带动连杆507,使连杆 507进行升降运动,进而使冲头504进行升降运动,由于传送槽503上有料带,冲头504上升时,将料带中的工件顶至切断治具502,使切断治具502将工件割离于料带,便于第一机械臂100通过第一吸嘴组件101将割离于料带的工件从反切部件500中搬运至转盘组件400。

47.参照图6,在一些实施例中,虚焊检测组件600设置有推力底座601,所述推力底座601 安装于所述转盘组件400的侧边,所述推力底座601安装有第七驱动部件602、第八驱动部件603、推杆604、推板605、压板606,所述推板605通过若干弹簧608与所述推杆604连接,所述压板606设置有若干个压柱607,所述压板606与所述第七驱动部件602连接,所述推板605位于所述压板606的下方,所述第七驱动部件602用于驱动所述压板606进行升降运动,所述推板605与所述第八驱动部件603连接,所述第八驱动部件603用于驱动所述推板605进行水平往复运动。当转盘组件400将工件转动至虚焊检测组件600的一侧时,第七驱动部件602驱动压板606进行升降运动,使压柱607抵压工件,使工件能固定,第八驱动部件603驱动推板605进行水平往复运动,使推杆604与工件的侧面相抵,第八驱动部件 603312继续推动推板605,通过推杆604向工件施加侧向推力,若工件的内部结构发生松动,则说明工件存在虚焊。

48.可以理解的是,第七驱动部件602为竖直设置的气缸,第八驱动部件603为水平设置的气缸。

49.在一些实施例中,弹簧608设置有调节螺丝609,调节螺丝609用于调节弹簧608的压缩量,调节弹簧608的压缩量便于控制推杆604向工件施加的侧向推力,能够检测不同类型的工件。

50.在一些实施例中,焊接检测机还包括收集盒140,用于收集不合格的工件。收集盒140 设置于转盘组件400的一侧,第一机械臂100通过第一吸嘴组件101将检测不合格的工件搬运至收集盒140中。

51.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下,作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。