1.本发明属于尾气处理技术领域,尤其是涉及一种柴油车用整体式氧化型催化剂的制备方法。

背景技术:

2.柴油车尾气催化技术(diesel oxidation catalysts,doc)是柴油车后处理技术中的关键环节。doc具有较强的催化还原能力,不仅可以把柴油车尾气中的有害排放物,主要指可溶性有机成分(sof)、碳氢化合物(hc)、一氧化碳(co)和颗粒物(pm)转化成无害的排放物如h2o和co2;还能降低发动机尾气中的部分no氧化为no2。目前的柴油车整体式催化剂主要通过粉体催化剂涂覆和贵金属浸渍的方式负载于蜂窝状的陶瓷或金属载体上,制备过程繁琐、复杂;制得的催化剂在载体上的牢固度低,容易脱落且负载不均匀,应用于高温气体高空速冲击条件下易发生活性组分流失;通常负载的贵金属催化剂的制备过程中需要将活性组分吸附在载体表面或孔道内,通过高温焙烧贵金属极易团聚失活,催化剂的热稳定性跟活性贵金属的抗烧结能力有很大的关系,因此,提高贵金属的分散性和抗高温烧结是目前柴油车氧化型催化剂的技术难点。

技术实现要素:

3.有鉴于此,本发明旨在提出一种柴油车用整体式氧化型催化剂的制备方法,以克服现有技术中催化剂制备工艺繁琐、涂层不稳定及贵金属高温稳定性差等缺点。

4.为达到上述目的,本发明的技术方案是这样实现的:一种柴油车用整体式氧化型催化剂,所述催化剂的化学式为[m

2 1

‑

x

m

3 x

(oh)2]

x

·

[n

y k

]

yk

·

(a

n

‑

)

(x yk)/n

·

mh2o,其中m

2

包括zn

2

、co

2

或mg

2

中的一种或几种,m

3

包括al

3

或fe

3

中的一种或几种,n

y

包括pt

2

、pd

2

或rh

3

中的一种或几种,a

n

‑

包括co

32

‑

或no3‑

;其中0.2≤x≤0.33,0<k<0.15,n为阴离子的化合价数,m为结晶水的数量,m的取值范围为0.5

‑

9。

[0005]

如上所述的催化剂的制备方法,包括以下步骤:将可溶性金属盐、贵金属溶液、尿素、空白载体放入具有聚四氟乙烯内衬的反应釜中,加热反应,将得到的催化剂预制体干燥后焙烧得到所需催化剂。

[0006]

进一步地,反应温度为80

‑

120℃,反应时间为3

‑

12h。

[0007]

进一步地,所述可溶性金属盐包括可溶性二价金属盐及可溶性三价金属盐,可溶性金属盐为碳酸盐、硫酸盐、硝酸盐、氯化盐中的一种或几种。

[0008]

进一步地,可溶性金属盐的浓度为0.001

‑

1mol/l,贵金属与金属盐的摩尔比≤0.2,所述的尿素的用量为可溶性金属盐的1

‑

5倍。

[0009]

进一步地,所述贵金属溶液的有效成分为na2pdcl4、k2pdcl4、pdcl2、pd(no3)2、pt(no3)2、h2ptcl6、na2ptcl6、ptcl2、pd(no3)2或rh(no3)3中的至少一种。

[0010]

进一步地,所述空白载体为堇青石蜂窝陶瓷或铁铬铝金属蜂窝。

[0011]

进一步地,将可溶性金属盐、贵金属溶液、尿素与去离子水混合搅拌、超声分散

60min后形成混合溶液,再将混合溶液与空白载体放入反应釜内,混合溶液的体积与空白载体的体积之比为20

‑

80:1。

[0012]

进一步地,催化剂预制体的干燥温度为60

‑

120℃,干燥时间为6

‑

12h,焙烧温度为400

‑

650℃,焙烧时间为2

‑

5h。

[0013]

如上所述的柴油车用整体式氧化型催化剂在柴油车尾气处理领域的应用。

[0014]

相对于现有技术,本发明所述的柴油车用整体式氧化型催化剂的制备方法具有以下优势:(1)本发明所述的催化剂的制备方法将载体置于配置好的水滑石前驱体溶液中在一定温度下进行原位晶化,使水滑石直接“生长”在载体上,“一锅法”合成,反应过程简单,且避免了整体式催化剂制备过程中的涂覆和浸渍过程,节省了大量的人力和时间成本;(2)本发明所述的催化剂通过独特的晶格定位效应将贵金属锚定,通过测试经过马弗炉在高温长时间老化后仍然具有优异的催化氧化性能,具有优异的热稳定性和耐久性,该整体式催化剂在850℃“花状”形貌保持完好,无烧结坍塌;(3)本发明所述的催化剂通过测试,经过超声和气枪吹扫后,涂层结构稳定,脱落率低于3%;(4)本发明所述的催化剂对于柴油车尾气排放中的一氧化碳、碳氢化合物、氮氧化物具有优异的氧化性能,具有良好的应用前景。

附图说明

[0015]

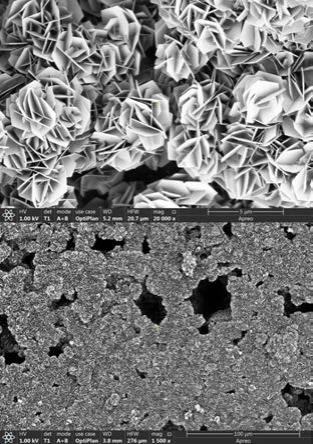

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例制备的催化剂的sem图。

具体实施方式

[0016]

除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

[0017]

水滑石,也称层状双金属氢氧化物(ldhs),是由层间阴离子与带正电荷层板有组装而形成的化合物,化学式如下:,其中和分别为二价和三价金属阳离子,位于主体层板上;为层间阴离子;为的摩尔比值;为层间水分子的个数。位于层板上的二价可以在一定的比例范围内被离子半径相近的三价金属阳离子同晶取代,从而使得主体层板带部分的正电荷;层间可以交换的客体阴离子与层板正电荷相平衡,因此使得ldhs的这种主客体结构呈现电中性,使其在催化领域有了很大的应用,但是大量的研究主要集中应用于催化加氢和电催化氧化领域,应用于co、hc和no等的催化氧化方面报道较少。

[0018]

基于ldhs水滑石独特的层状结构使其具有层间阴离子的交换性,阳离子可匹配性,孔径可控性和其结构的“记忆效应”,我们通过一步原位法在载体上直接生成了单分散

贵金属负载的“花瓣”状类水滑石前驱体,载体为水滑石的反应提供了合成位点,制得了以载体表面位点为中心并向外扩散生长的三维“花状”结构的水滑石,分布均匀,尺寸均一。载体表面提供了较大的比表面积,并且可以通过调控溶液浓度、溶液酸碱度和晶化时间与温度控制水滑石的“生长”,调节水滑石的尺寸与精度。充分利用了水滑石层板金属元素高度分散特点。三维多级结构不仅提高了比表面积,增加了活性位点与底物的接触;还起到阻隔和锚定作用,提高了贵金属的分散性和高温热稳定性。将贵金属离子引入层板间,通过水滑石层板的“限域”效应,提高了贵金属在载体上的分散性,增强了其在高温下的锚定作用,提高了催化剂的热稳定性能,一步合成法避免了涂覆和浸渍过程的繁琐、复杂,适用于工业化大量生产。

[0019]

下面结合实施例及附图来详细说明本发明。

[0020]

实施例1将8mmol co(no3)2·

6h2o,4mmol fe(no3)3·

9h2o和0.5mmol pt(no3)2溶于50ml的去离子水中,置于磁力搅拌器使之完全溶解,然后在溶液中加入40mmol的尿素,在40℃下搅拌30min后,随后将溶液转移至100ml的具有聚四氟乙烯内衬的不锈钢高压反应釜内,将体积为10ml,孔密度为200目/平方英尺的堇青石蜂窝陶瓷载体置于反应釜的中央,使其完全被溶液浸没。置于温度为90℃下反应6h后降至室温,将载体用去离子洗涤数次;在60℃下干燥12h后,再在550℃温度下焙烧3h,即可得到原位合成的负载有类水滑石的整体化催化剂,其sem图如图1所示。

[0021]

实施例2将8mmol co(no3)2·

6h2o,4mmol fe(no3)3·

9h2o和0.2mmol pt(no3)2溶于50ml的去离子水中,置于磁力搅拌器使之完全溶解,然后在溶液中加入40mmol的尿素,在40℃下搅拌30min后,随后将溶液转移至100ml的具有聚四氟乙烯内衬的不锈钢高压反应釜内,将体积为10ml,孔密度为200目/平方英尺的堇青石蜂窝陶瓷载体置于反应釜的中央,使其完全被溶液浸没。置于温度为90℃下反应6h后降至室温,将载体用去离子洗涤数次;在60℃下干燥12h后,再在550℃温度下焙烧3h,即可得到原位合成的负载有类水滑石的整体化催化剂。

[0022]

实施例3将8mmol co(no3)2·

6h2o,4mmol fe(no3)3·

9h2o和0.2mmol pt(no3)2溶于50ml的去离子水中,置于磁力搅拌器使之完全溶解,然后在溶液中加入40mmol的尿素,在40℃下搅拌30min后,随后将溶液转移至100ml的具有聚四氟乙烯内衬的不锈钢高压反应釜内,将体积为5ml,孔密度为200目/平方英尺的堇青石蜂窝陶瓷载体置于反应釜的中央,使其完全被溶液浸没。置于温度为90℃下反应6h后降至室温,将载体用去离子洗涤数次;在60℃下干燥12h后,再在550℃温度下焙烧3h,即可得到原位合成的负载有类水滑石的整体化催化剂。

[0023]

实施例4将8mmol co(no3)2·

6h2o,4mmol fe(no3)3·

9h2o和0.2mmol pt(no3)2溶于50ml的去离子水中,置于磁力搅拌器使之完全溶解,然后在溶液中加入40mmol的尿素,在40℃下搅拌30min后,随后将溶液转移至100ml的具有聚四氟乙烯内衬的不锈钢高压反应釜内,将体积为5ml,孔密度为200目/平方英尺的堇青石蜂窝陶瓷载体置于反应釜的中央,使其完全被溶液浸没。置于温度为110℃下反应6h后降至室温,将载体用去离子洗涤数次;在60℃下干燥12h后,再在550℃温度下焙烧3h,即可得到原位合成的负载有类水滑石的整体化催化剂。

[0024]

实施例5将8mmol co(no3)2·

6h2o,4mmol fe(no3)3·

9h2o和0.2mmol pt(no3)2溶于50ml的去离子水中,置于磁力搅拌器使之完全溶解,然后在溶液中加入40mmol的尿素,在40℃下搅拌30min后,随后将溶液转移至100ml的具有聚四氟乙烯内衬的不锈钢高压反应釜内,将体积为5ml,孔密度为200目/平方英尺的堇青石蜂窝陶瓷载体置于反应釜的中央,使其完全被溶液浸没。置于温度为90℃下反应6h后降至室温,将载体用去离子洗涤数次;在60℃下干燥12h后,再在450℃温度下焙烧3h,即可得到原位合成的负载有类水滑石的整体化催化剂。

[0025]

新鲜态及老化态性能评价对实施例1~5制备得到的整体式催化剂进行新鲜态性能评价:将制备得到的整体式催化剂进行模拟柴油机尾气后处理活性评价,测试条件如下:小样体积2ml,1000 ppm no,6000ppm co,667ppm c3h8,333ppm c3h6,10%o2,n2为平衡气,反应温度80

‑

550℃,空速30000h

‑1。

[0026]

将本发明实施例1~5分别在管式炉内经过高温水热处理制成老化样,处理条件:10 vol%水蒸汽,空气为平衡气,850℃恒温老化处理24h,总流量为1000 ml/min,空速20000h

‑1。将得到的老化样分别进行模拟柴油机尾气后处理活性评价,测试条件如下:小样体积2ml,1000 ppm no,6000ppm co,667ppm c3h8,333ppm c3h6,10%o2,n2为平衡气,反应温度80

‑

550℃,空速30000h

‑1。

[0027]

并由此得到催化剂的新鲜态和老化态上各污染物(co,thc)起燃温度(t

50

,℃),结果如表1所示。

[0028]

表1 实施例中在新鲜态和老化态下对co、thc和no2的氧化能力从表1的数据看出,实施例1

‑

5制得的催化剂老化后对co、thc和no的氧化还原能力较新鲜态催化剂有所下降,但老化衰减率较小,劣化率低于8%,说明该发明的用于柴油车尾气氧化的催化剂具有优异的热稳定性。

[0029]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。