1.本发明涉及一种含硅聚酰亚胺树脂溶液组合物的制备方法,属于高分子材料领域。本发明制备的含硅聚酰亚胺树脂溶液组合物有优良的储存稳定性,能够在相对较低的温度下固化,可以应用于微电子封装领域。

背景技术:

2.各种类型的芳香族聚酰亚胺清漆或芳香族聚酰亚胺前驱体(芳香族聚酰胺酸)清漆已被作为电绝缘保护膜(层间绝缘膜等),在这种情况下,由于芳香族聚酰亚胺不溶于大多数有机溶剂,通常使用聚酰胺酸清漆,它是聚酰亚胺的前驱体,具有相对优异的溶剂溶解性。该芳香族聚酰胺酸清漆被涂在基材或类似物上,在除去溶剂后完成最后的亚胺化反应。由于需要在不低于250℃的高温下进行长时间的固化处理,因此在固化设备、工作性和生产率方面存在问题。另外,作为印刷电路板等的保护膜使用聚酰胺酸清漆时,通过高温热处理在铜箔电路的表面形成氧化膜,导致可靠性下降。

3.另一方面,在主链中引入醚、砜或酮等化学结构的芳香族聚氨基甲酸酯清漆,其溶剂溶解性有所提高。为了解决在需要厚膜涂层的应用中,由于涂层特性等的限制,树脂在有机溶剂中的浓度最高只能达到20%左右,而且存在通过一次处理不能获得足够的膜厚的问题。为解决这种固化温度和溶剂溶解度的问题,通过共聚将硅氧烷二胺引入聚合物主链中是一种有效的方法。虽然已经有文献提出了相应报道,按照硅氧烷二胺的共聚比例可以改善固化温度和溶剂溶解度,但存在耐溶剂性降低的问题。另外,文献报道的方法仍存在对n,n

‑

二甲基乙酰胺、n

‑

甲基

‑2‑

吡咯烷酮等酰胺类溶剂和二甘醇类溶剂的耐溶剂性较低的问题。还有,此类方法还存在遇水分容易、水解的问题,在储存过程中,粘度会下降的问题。

技术实现要素:

4.本发明的目的是针对现有聚酰亚胺树脂在微电子封装领域存在聚酰亚胺溶解性较差、使用聚酰胺酸固化时固化设备、工作性和生产率方面存在问题、改性聚酰亚胺存在通过一次处理不能获得足够的膜厚的问题以及部分改性聚酰亚胺存在遇水分容易、水解的问题,在储存过程中,粘度会下降的问题,提出一种含硅聚酰亚胺树脂溶液组合物的制备方法,获得的含硅聚酰亚胺树脂溶液组合物具有优异的储存稳定性,可以在相对较低的温度下固化,并且在固化后给出具有优异的耐热性、高频特性、耐化学性、应力松弛特性等的平衡的固化产品实现聚酰亚胺于微电子封装领域的应用。具体为:过量的四羧酸二酸酐与ω,ω

’‑

双(3

‑

氨基丙基)聚二甲基硅氧烷反应制备含硅聚酰胺酸,进一步聚酰胺酸脱水亚胺化得到含硅聚酰亚胺,然后含硅聚酰亚胺上未反应的酸酐基团再与2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸反应得到含有羧基的含硅聚酰亚胺,最后含有羧基的含硅聚酰亚胺与双酚a型环氧树脂在室温混合均匀得到含硅聚酰亚胺树脂溶液组合物。

[0005]

本发明的含硅聚酰亚胺树脂的制备方法步骤以下:

[0006]

(1)将四羧酸二酸酐和三甘醇加入到配备有搅拌器的反应器中,其中四羧酸二酸

酐是3,3’,4,4

’‑

联苯四羧酸二酐、3,3’,4,4

’‑

二苯基砜四羧酸二酸酐、3,3’,4,4

’‑

联苯四甲酸二酐、均苯四甲酸二酐、3,3’,4,4

’‑

二苯酮四羧酸二酐中的一种以上,四羧酸二酸酐与三甘醇的质量比为1:2~4;

[0007]

(2)在氮气气氛中,用滴液漏斗以80~200滴/min的速度滴加ω,ω

’‑

双(3

‑

氨基丙基)聚二甲基硅氧烷(聚合度=4~15),然后混合物在室温下继续搅拌反应1~4h,其中四羧酸二酸酐与ω,ω

’‑

双(3

‑

氨基丙基)聚二甲基硅氧烷的摩尔比为1:0.8~0.95;

[0008]

(3)随后,在氮气环境下将反应溶液加热到160~200℃,并同时加热搅拌反应10~20h,以发生亚胺化反应并去除水分反应产生的水份;

[0009]

(4)然后,将反应溶液冷却到室温,加入2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸,将反应液在室温下搅拌反应3~8h,得到硅氧烷聚酰亚胺共聚物,其中四羧酸二酸酐与2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸的摩尔比为1:0.05~0.2;

[0010]

(5)向反应器中充入步骤(4)中获得的硅氧烷聚酰亚胺共聚物溶液和双酚a型环氧树脂(环氧当量=476~958),并在室温下搅拌1~3h,得到含硅聚酰亚胺树脂溶液组合物,其中双酚a型环氧树脂的环氧基团与2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸羧基的摩尔比为1:0.95~1.05。

[0011]

本发明的有益效果体现在:本发明的含硅聚酰亚胺树脂溶液组合物具有优良的储存稳定性,可在180℃以下的低温下固化,固化后可获得具有优良的耐热性、高频特性、耐化学性、应力松弛特性等的固化材料。因此,该含硅聚酰亚胺树脂溶液组合物可以应用于微电子封装领域,例如,作为印刷电路板等布线元件的层间绝缘膜和表面保护膜,或作为半导体封装的芯片粘接剂、液体封装剂和其他电子材料的耐热粘合剂。

附图说明

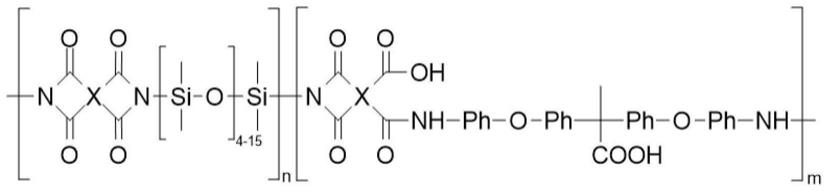

[0012]

图1为含硅聚酰亚胺树脂结构示意图

具体实施方式

[0013]

以下通过具体实施方式的描述对本发明做进一步说明,但这并非对本发明的限制,本领域技术人员根据本发明的基本思想,可以做出各种变型或改性,只要不脱离本发明的基本思想,均在本发明的范围之内。

[0014]

实施案例1

[0015]

(1)将3,3’,4,4

’‑

二苯基砜四羧酸二酸酐39.6g(0.110mol)和118g三甘醇加入到配备有搅拌器的反应器中;

[0016]

(2)在氮气气氛中,用滴液漏斗以120滴/min的速度滴加ω,ω

′‑

双(3

‑

氨基丙基)聚二甲基硅氧烷71.4g(聚合度=8,0.093mol),然后混合物在室温下继续搅拌反应2h;

[0017]

(3)随后,在氮气环境下将反应溶液加热到190℃,并同时加热搅拌反应15h,以发生亚胺化反应并去除水分反应产生的水份;

[0018]

(4)然后,将反应溶液冷却到室温,加入7.1g(0.017mol)2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸,将反应液在室温下搅拌反应5h,得到固含量为51%的硅氧烷聚酰亚胺共聚物;

[0019]

(5)向反应器中充入100g步骤(4)中获得的硅氧烷聚酰亚胺共聚物溶液和4.1g双

酚a型环氧树脂(环氧当量=476),并在室温下搅拌1h,得到含硅聚酰亚胺树脂溶液组合物;这种含硅聚酰亚胺树脂溶液组合物即使在室温下放置1周,该树脂溶液组合物也能保持均匀的溶液和粘度,此外,即使在5℃或更低温度下放置3个月,也没有观察到粘度的变化。

[0020]

实施案例2

[0021]

(1)将3,3’,4,4

’‑

二苯基砜四羧酸二酸酐32.3g(0.110mol)和118g三甘醇加入到配备有搅拌器的反应器中;

[0022]

(2)在氮气气氛中,用滴液漏斗以150滴/min的速度滴加ω,ω

′‑

双(3

‑

氨基丙基)聚二甲基硅氧烷71.4g(聚合度=8,0.093mol),然后混合物在室温下继续搅拌反应2h;

[0023]

(3)随后,在氮气环境下将反应溶液加热到190℃,并同时加热搅拌反应15h,以发生亚胺化反应并去除水分反应产生的水份;

[0024]

(4)然后,将反应溶液冷却到室温,加入7.1g(0.017mol)2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸,将反应液在室温下搅拌反应5h,得到固含量为51%的硅氧烷聚酰亚胺共聚物;

[0025]

(5)向反应器中充入100g步骤(4)中获得的硅氧烷聚酰亚胺共聚物溶液和4.1g双酚a型环氧树脂(环氧当量=476),并在室温下搅拌1h,得到含硅聚酰亚胺树脂溶液组合物;这种含硅聚酰亚胺树脂溶液组合物即使在室温下放置1周,该树脂溶液组合物也能保持均匀的溶液和粘度,此外,即使在5℃或更低温度下放置3个月,也没有观察到粘度的变化。

[0026]

实施案例3

[0027]

(1)将3,3’,4,4

’‑

二苯基砜四羧酸二酸酐14.7g(0.050mol)、3,3’,4,4

’‑

二苯基砜四羧酸二酸酐21.5g(0.06mol)和118g三甘醇加入到配备有搅拌器的反应器中;

[0028]

(2)在氮气气氛中,用滴液漏斗以160滴/min的速度滴加ω,ω

′‑

双(3

‑

氨基丙基)聚二甲基硅氧烷71.4g(聚合度=8,0.093mol),然后混合物在室温下继续搅拌反应2h;

[0029]

(3)随后,在氮气环境下将反应溶液加热到190℃,并同时加热搅拌反应15h,以发生亚胺化反应并去除水分反应产生的水份;

[0030]

(4)然后,将反应溶液冷却到室温,加入7.1g(0.017mol)2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸,将反应液在室温下搅拌反应5h,得到固含量为51%的硅氧烷聚酰亚胺共聚物;

[0031]

(5)向反应器中充入100g步骤(4)中获得的硅氧烷聚酰亚胺共聚物溶液和4.1g双酚a型环氧树脂(环氧当量=476),并在室温下搅拌1h,得到含硅聚酰亚胺树脂溶液组合物;这种含硅聚酰亚胺树脂溶液组合物即使在室温下放置1周,该树脂溶液组合物也能保持均匀的溶液和粘度,此外,即使在5℃或更低温度下放置3个月,也没有观察到粘度的变化。

[0032]

实施案例4

[0033]

(1)将3,3’,4,4

’‑

二苯基砜四羧酸二酸酐39.6g(0.110mol)和118g三甘醇加入到配备有搅拌器的反应器中;

[0034]

(2)在氮气气氛中,用滴液漏斗以120滴/min的速度滴加ω,ω

′‑

双(3

‑

氨基丙基)聚二甲基硅氧烷71.4g(聚合度=8,0.093mol),然后混合物在室温下继续搅拌反应2h;

[0035]

(3)随后,在氮气环境下将反应溶液加热到190℃,并同时加热搅拌反应15h,以发生亚胺化反应并去除水分反应产生的水份;

[0036]

(4)然后,将反应溶液冷却到室温,加入7.1g(0.017mol)2,2

‑

双[4

‑

(4

‑

氨基苯氧

基)苯基]丙酸,将反应液在室温下搅拌反应5h,得到固含量为51%的硅氧烷聚酰亚胺共聚物;

[0037]

(5)向反应器中充入100g步骤(4)中获得的硅氧烷聚酰亚胺共聚物溶液和8.2g双酚a型环氧树脂(环氧当量=958),并在室温下搅拌1h,得到含硅聚酰亚胺树脂溶液组合物;这种含硅聚酰亚胺树脂溶液组合物即使在室温下放置1周,该树脂溶液组合物也能保持均匀的溶液和粘度,此外,即使在5℃或更低温度下放置3个月,也没有观察到粘度的变化。

[0038]

实施案例5

[0039]

(1)将3,3’,4,4

’‑

二苯基砜四羧酸二酸酐39.6g(0.110mol)和118g三甘醇加入到配备有搅拌器的反应器中;

[0040]

(2)在氮气气氛中,用滴液漏斗以120滴/min的速度滴加ω,ω

′‑

双(3

‑

氨基丙基)聚二甲基硅氧烷47.6g(聚合度=12,0.093mol),然后混合物在室温下继续搅拌反应2h;

[0041]

(3)随后,在氮气环境下将反应溶液加热到190℃,并同时加热搅拌反应15h,以发生亚胺化反应并去除水分反应产生的水份;

[0042]

(4)然后,将反应溶液冷却到室温,加入7.1g(0.017mol)2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]丙酸,将反应液在室温下搅拌反应5h,得到固含量为51%的硅氧烷聚酰亚胺共聚物;

[0043]

(5)向反应器中充入100g步骤(4)中获得的硅氧烷聚酰亚胺共聚物溶液和4.1g双酚a型环氧树脂(环氧当量=479),并在室温下搅拌1h,得到含硅聚酰亚胺树脂溶液组合物;这种含硅聚酰亚胺树脂溶液组合物即使在室温下放置1周,该树脂溶液组合物也能保持均匀的溶液和粘度,此外,即使在5℃或更低温度下放置3个月,也没有观察到粘度的变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。