1.本发明属于生物基环氧单体合成技术领域,具体涉及一种咖啡酸基三缩水甘油酯及其制备方法与应用。

背景技术:

2.传统热固性材料多由石化原料制备,现今石油资源日益枯竭,而生物基高分子材料以可再生资源为主要原料,既可降低塑料行业对石油化工产品的依赖,也可减少其生产过程中对环境的污染,是当前高分子材料的一个重要发展方向。环氧树脂作为一种经典的热固性树脂,因其具有优异的热学、力学和稳定性能而广泛应用于涂料、粘合剂和电子封装等领域,合成生物基环氧单体,并赋予其高官能度,对环氧树脂材料的绿色可持续发展具有重要意义。

3.咖啡酸在植物界中普遍存在,主要来源于柠檬果皮、毛莨科植物升麻根茎、缬草根等多种植物,为常见的酚酸类化合物,具有广泛的抑菌和抗病毒活性,在医药领域应用较多。到目前为止,未见以咖啡酸为原料合成多官能度的咖啡酸基三缩水甘油酯的文献和专利报道。

技术实现要素:

4.本发明的主要目的在于提供一种咖啡酸基三缩水甘油酯及其制备方法与应用,以克服现有技术的不足。

5.为实现前述发明目的,本发明采用的技术方案包括:

6.本发明实施例提供了一种咖啡酸基三缩水甘油酯的制备方法,其包括:

7.使包含咖啡酸、氯乙酸、碘化钾、碱性物质和溶剂的第一混合反应体系进行反应,制得咖啡酸基三羧基化合物;

8.以及,使包含所述咖啡酸基三羧基化合物、环氧氯丙烷、催化剂的第二混合反应体系进行反应,之后加入碱性物质继续反应,制得咖啡酸基三缩水甘油酯。

9.本发明实施例还提供了由前述方法制备的咖啡酸基三缩水甘油酯。

10.本发明实施例还提供了前述的咖啡酸基三缩水甘油酯于制备可重塑热固性树脂中的应用。

11.本发明实施例还提供了一种酯交换型动态共价聚合物网络材料的制备方法,其特征在于包括:

12.提供前述的咖啡酸基三缩水甘油酯;

13.使包含所述咖啡酸基三缩水甘油酯、马来酸酐与甘油的第三混合反应体系进行反应,制得酯交换型动态共价聚合物网络材料。

14.与现有技术相比,本发明的有益效果在于:

15.(1)本发明提供的制备方法,采用生物来源广泛的咖啡酸为原料,既可降低塑料行业对石油化工产品的依赖,也可减少其生产过程中对环境的污染,具有节约资源和保护环

境的双重优势,且所述制备方法简单、副反应少、产率较高、后处理简单,可实现大规模工业化应用;

16.(2)本发明制备的咖啡酸基三缩水甘油酯可用于合成酯交换型动态共价聚合物网络材料,其结构中的高酯基浓度可提高酯基与羟基的碰撞概率加速酯交换反应,实现酯交换型动态共价聚合物网络材料的自催化重塑。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

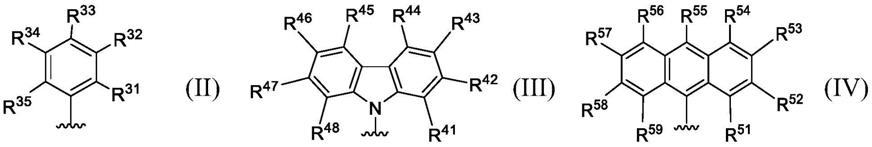

18.图1为本发明一典型实施方案中由咖啡酸制备咖啡酸基三缩水甘油酯的反应过程示意图;

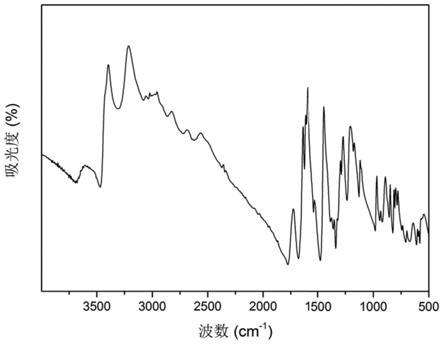

19.图2是本发明实施例1中制备的咖啡酸基三缩水甘油酯的红外图谱。

具体实施方式

20.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,本发明以生物来源广泛的咖啡酸为原料,各步反应副反应少且产率高,制备的咖啡酸基三缩水甘油酯可用于合成酯交换型动态共价聚合物网络材料,其结构中的高酯基浓度可提高酯基与羟基的碰撞概率加速酯交换反应,解决酯交换型动态共价聚合物网络材料重塑慢的问题。

21.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.具体的,作为本发明技术方案的一个方面,其所涉及的一种咖啡酸基三缩水甘油酯的制备方法包括:

23.使包含咖啡酸、氯乙酸、碘化钾、碱性物质和溶剂的第一混合反应体系进行反应,制得咖啡酸基三羧基化合物;

24.以及,使包含所述咖啡酸基三羧基化合物、环氧氯丙烷、催化剂的第二混合反应体系进行反应,之后加入碱性物质继续反应,制得咖啡酸基三缩水甘油酯。

25.本发明中咖啡酸基三缩水甘油酯的反应过程如图1所示。

26.在一些较为具体的实施方案中,所述制备方法具体包括:将咖啡酸、氯乙酸、碘化钾、碱性物质与溶剂混合形成所述第一混合反应体系,并于50~100℃反应6~20h,制得所述咖啡酸基三羧基化合物。

27.进一步的,所述制备方法还包括:在所述反应完成后,对所获混合物进行抽滤、酸化、抽滤、干燥处理。

28.进一步的,所述咖啡酸、氯乙酸、碘化钾与碱性物质的摩尔比为1∶3~5∶0.3~0.5:3~5。

29.在一些较为具体的实施方案中,所述制备方法具体包括:将所述咖啡酸基三羧基

化合物、环氧氯丙烷与催化剂混合形成所述第二混合反应体系,并于90~110℃反应0.5~1h,之后将所获混合物降温至40~60℃,再加入碱性物质继续反应2~4h,制得所述咖啡酸基三缩水甘油酯。

30.进一步的,所述制备方法还包括:在所述反应完成后,对所获混合物进行洗涤、旋蒸处理。

31.进一步的,所述咖啡酸基三羧基化合物、环氧氯丙烷、催化剂与碱性物质的摩尔比为1∶4~5∶0.03~0.05∶2.8~3.2。

32.在一些较为具体的实施方案中,所述催化剂包括四丁基溴化铵、四甲基氯化铵、十六烷基三甲基溴化铵、十八烷基三甲基溴化铵、六次甲基四胺中的任意一种或两种以上的组合,且不限于此。

33.进一步的,所述溶剂包括水,且不限于此。

34.进一步的,所述碱性物质包括氢氧化钠、氢氧化钙、氢氧化镁、氢氧化锂、氢氧化钾、氢氧化钡中的任意一种或两种以上的组合,且不限于此。

35.在一些更为具体的实施方案中,所述咖啡酸基三缩水甘油酯的制备方法包括:

36.(1)将咖啡酸、氯乙酸、碘化钾和氢氧化钠水溶液混合,50~100℃反应6~20h,经抽滤、酸化处理、再次抽滤并干燥,得到咖啡酸基三羧基化合物;

37.(2)将步骤(1)得到的咖啡酸基三羧基化合物与环氧氯丙烷、四丁基溴化铵混合,于90~110℃反应0.5~1h,冷却至40~60℃后,逐滴加入氢氧化钠水溶液,反应2~4h,经洗涤、旋蒸,制得咖啡酸基三缩水甘油酯。

38.作为优选,步骤(1)中所述咖啡酸、氯乙酸、碘化钾与氢氧化钠的摩尔比为1∶3~5∶0.3~0.5∶3~5,优选的摩尔比可以提高咖啡酸基三羧基化合物的产率。

39.作为优选,步骤(1)中所述反应时间为6~20h,反应时间过短,反应不完全,产物中会含有咖啡酸基二羧基化合物。

40.作为优选,步骤(1)中咖啡酸基三羧基化合物的产率高于84%。

41.作为优选,步骤(2)中所述咖啡酸基三羧基化合物、环氧氯丙烷、四丁基溴化铵与氢氧化钠的摩尔比为1∶4~5:0.03~0.05:2.8~3.2,合适的摩尔比可以提高咖啡酸基三缩水甘油酯的反应转化率,节省反应时间。

42.作为优选,步骤(2)中在90~110℃反应时间为0.5~1h,在40~60℃反应时间为2~4h,反应时间短,反应不完全,产物中会含有咖啡酸基单缩水甘油酯和咖啡酸基二缩水甘油酯,降低咖啡酸基三缩水甘油酯的产率。

43.经过上述优选,步骤(2)中咖啡酸基三缩水甘油酯的产率高于92%。

44.本发明实施例的另一个方面还提供了由前述方法制备的咖啡酸基三缩水甘油酯。

45.本发明实施例的另一个方面还提供了前述的咖啡酸基三缩水甘油酯于制备可重塑热固性树脂中的应用。

46.进一步的,所述可重塑热固性树脂包括酯交换型动态共价聚合物网络材料,且不限于此。

47.本发明实施例的另一个方面还提供了一种酯交换型动态共价聚合物网络材料的制备方法,其包括:

48.提供前述的咖啡酸基三缩水甘油酯;

49.使包含所述咖啡酸基三缩水甘油酯、马来酸酐与甘油的第三混合反应体系进行反应,制得酯交换型动态共价聚合物网络材料。

50.进一步的,所述反应的温度为90℃~180℃,时间为2h。

51.进一步的,所述咖啡酸基三缩水甘油酯、马来酸酐与甘油的摩尔比为1∶2.5

‑

3.5∶0.5

‑

1.5。

52.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

53.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

54.实施例1

55.(1)在装有回流冷凝管的250ml三口烧瓶中加入咖啡酸(1.80g,10.00mmol)、氯乙酸(2.80g,30.00mmol)、氢氧化钠水溶液(1.20g naoh,50wt%)和碘化钾(0.50g,3.00mmol),再向其中加入100ml去离子水,持续搅拌并升温至100℃,反应6h后,停止加热,室温搅拌12h,出现黄色沉淀,抽滤并用5ml甲醇洗。随后,将抽滤得到的沉淀溶于10ml去离子水,采用硫酸酸化处理,出现黄色沉淀,抽滤并用冷水洗,将黄色粉末置于60℃真空烘箱中干燥5h。最终得到咖啡酸基三羧基化合物2.63g,产率为89%。

56.(2)在装有回流冷凝管的250ml三口烧瓶中加入步骤(1)制备的咖啡酸基三羧基化合物(2.00g,6.76mmol)、环氧氯丙烷(2.50g,27.17mmol)和四丁基溴化铵(0.06g,0.19mmol),通过磁力搅拌混合均匀,升温至90℃反应1h。然后,冷却至40℃,向反应体系中逐滴加入氢氧化钠水溶液(0.76g,50wt%),滴加完毕后,继续反应4h。将反应完成后的体系用去离子水洗五次,旋蒸以除去环氧氯丙烷,得到黄色液体。最终得到产物咖啡酸基三缩水甘油酯2.98g,产率为95%。将上述制备的咖啡酸基三缩水甘油酯进行结构表征,其红外光谱图如图2所示,910cm

‑

1附近化学位移为环氧基团特征吸收峰。

57.实施例2

58.(1)在装有回流冷凝管的250ml三口烧瓶中加入咖啡酸(1.80g,10.00mmol)、氯乙酸(4.72g,50.00mmol)、氢氧化钠水溶液(2.00g naoh,50wt%)和碘化钾(0.83g,5.00mmol),再向其中加入100ml去离子水,持续搅拌并升温至50℃,反应20h后,停止加热,室温搅拌12h,出现黄色沉淀,抽滤并用5ml甲醇洗。随后,将抽滤得到的沉淀溶于10ml去离子水,采用硫酸酸化处理,出现黄色沉淀,抽滤并用冷水洗,将黄色粉末置于60℃真空烘箱中干燥5h。最终得到咖啡酸基三羧基化合物2.50g,产率为84%。

59.(2)在装有回流冷凝管的250ml三口烧瓶中加入步骤(1)制备的咖啡酸基三羧基化合物(2.00g,6.76mmol)、环氧氯丙烷(3.11g,33.80mmol)和四丁基溴化铵(0.11g,0.34mmol),通过磁力搅拌混合均匀,升温至110℃反应0.5h。然后,冷却至60℃,向反应体系中逐滴加入氢氧化钠水溶液(0.86g,50wt%),滴加完毕后,继续反应2h。将反应完成后的体系用去离子水洗五次,旋蒸以除去环氧氯丙烷,得到黄色液体。最终得到产物咖啡酸基三缩水甘油酯2.91g,产率为92%。

60.实施例3

61.(1)在装有回流冷凝管的250ml三口烧瓶中加入咖啡酸(1.80g,10.00mmol)、氯乙

酸(3.78g,40.00mmol)、氢氧化钠水溶液(1.30g naoh,50wt%)和碘化钾(0.66g,4.00mmol),再向其中加入100ml去离子水,持续搅拌并升温至80℃,反应10h后,停止加热,室温搅拌12h,出现黄色沉淀,抽滤并用5ml甲醇洗。随后,将抽滤得到的沉淀溶于10ml去离子水,采用硫酸酸化处理,出现黄色沉淀,抽滤并用冷水洗,将黄色粉末置于60℃真空烘箱中干燥5h。最终得到咖啡酸基三羧基化合物2.55g,产率为86%。

62.(2)在装有回流冷凝管的250ml三口烧瓶中加入步骤(1)制备的咖啡酸基三羧基化合物(2.00g,6.76mmol)、环氧氯丙烷(2.76g,30.00mmol)和四丁基溴化铵(0.08g,0.25mmol),通过磁力搅拌混合均匀,升温至90℃反应1h。然后,冷却至40℃,向反应体系中逐滴加入氢氧化钠水溶液(0.80g,50wt%),滴加完毕后,继续反应4h。将反应完成后的体系用去离子水洗五次,旋蒸以除去环氧氯丙烷,得到黄色液体。最终得到产物咖啡酸基三缩水甘油酯2.92g,产率为93%。

63.实施例4

64.将实施例1制备的咖啡酸基三缩水甘油酯与马来酸酐、甘油按照1∶3∶1的摩尔比在无催化剂下固化,得到酯交换型动态共价聚合物网络材料,将该材料剪碎后,采用平板硫化机在190℃热压2h,成功实现重塑。

65.对比例1

66.将市售双酚a环氧单体与马来酸酐、甘油按照1.5∶3∶1的摩尔比在无催化剂下固化,得到酯交换型动态共价聚合物网络材料,将该材料剪碎后,采用平板硫化机在190℃热压2h,未能重塑。

67.将应用例和对比例的动态共价聚合物网络材料在平板硫化机下的热压重塑速率进行对比,可知,采用本发明制备的咖啡酸基三缩水甘油酯作为环氧单体,固化得到的酯交换型动态共价聚合物网络材料具有更快的重塑速率。

68.实施例5

69.(1)在装有回流冷凝管的250ml三口烧瓶中加入咖啡酸(1.80g,10.00mmol)、氯乙酸(4.72g,50.00mmol)、氢氧化钾水溶液(2.80g koh,50wt%)和碘化钾(0.83g,5.00mmol),再向其中加入100ml去离子水,持续搅拌并升温至70℃,反应15h后,停止加热,室温搅拌12h,出现黄色沉淀,抽滤并用5ml甲醇洗。随后,将抽滤得到的沉淀溶于10ml去离子水,采用硫酸酸化处理,出现黄色沉淀,抽滤并用冷水洗,将黄色粉末置于60℃真空烘箱中干燥5h。最终得到咖啡酸基三羧基化合物2.52g,产率为85%。

70.(2)在装有回流冷凝管的250ml三口烧瓶中加入步骤(1)制备的咖啡酸基三羧基化合物(2.00g,6.76mmol)、环氧氯丙烷(3.11g,33.80mmol)和四甲基氯化铵(0.11g,1.00mmol),通过磁力搅拌混合均匀,升温至110℃反应0.5h。然后,冷却至50℃,向反应体系中逐滴加入氢氧化钠水溶液(0.86g,50wt%),滴加完毕后,继续反应3h。将反应完成后的体系用去离子水洗五次,旋蒸以除去环氧氯丙烷,得到黄色液体。最终得到产物咖啡酸基三缩水甘油酯2.95g,产率为94%。

71.实施例6

72.(1)在装有回流冷凝管的250ml三口烧瓶中加入咖啡酸(1.80g,10.00mmol)、氯乙酸(4.72g,50.00mmol)、氢氧化镁水溶液(2.90g mg(oh)2,50wt%)和碘化钾(0.83g,5.00mmol),再向其中加入100ml去离子水,持续搅拌并升温至80℃,反应12h后,停止加热,

室温搅拌12h,出现黄色沉淀,抽滤并用5ml甲醇洗。随后,将抽滤得到的沉淀溶于10ml去离子水,采用硫酸酸化处理,出现黄色沉淀,抽滤并用冷水洗,将黄色粉末置于60℃真空烘箱中干燥5h。最终得到咖啡酸基三羧基化合物2.55g,产率为86%。

73.(2)在装有回流冷凝管的250ml三口烧瓶中加入步骤(1)制备的咖啡酸基三羧基化合物(2.00g,6.76mmol)、环氧氯丙烷(3.11g,33.80mmol)和六次甲基四胺(0.11g,0.78mmol),通过磁力搅拌混合均匀,升温至100℃反应0.6h。然后,冷却至55℃,向反应体系中逐滴加入氢氧化钠水溶液(0.86g,50wt%),滴加完毕后,继续反应2.5h。将反应完成后的体系用去离子水洗五次,旋蒸以除去环氧氯丙烷,得到黄色液体。最终得到产物咖啡酸基三缩水甘油酯2.97g,产率为95%。

74.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

75.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。