1.本发明属于光伏组件生产技术领域,具体涉及一种背接触光伏组件及其高精度封装方法。

背景技术:

2.接触光伏组件,由于其正面无主栅线,正负极均在电池片的背面,减少了正面遮光损失,提高组件功率;使用导电箔取代焊带,降低了串联电阻和组件工作温度,避免高温焊接带来的应力、焊接不良以及微隐裂等问题,提升组件的稳定性及可靠性;适用于超薄硅片,同时兼容mwt,ibc等不同工艺的高效率电池片,进而应用前景广泛。

3.目前,背接触光伏组件的制作方法主要为:集成导电芯板,导电胶,绝缘层,电池片,eva,玻璃层叠的方式进行封装,在现有工艺制作流程中(如图1),存在的缺点:1.由于导电胶印刷网版版面面积较大,在印刷过程中,极易出现胶量不稳定,胶点坍塌及拉丝等印刷不良现象.2.绝缘层铺设过程中,由于绝缘层由柔性材料制成,铺设时极易出现,孔洞位置偏离,孔洞破损等影响绝缘效果的问题;3.印刷在导电铜板上的导电胶和电池片上的电极点不对齐。

技术实现要素:

4.针对现有导电胶印刷不良,绝缘层铺设的孔洞位置偏离影响绝缘效果和印刷在导电铜板上的导电胶和电池片上的电极点不对齐的问题,本发明提出了一种背接触光伏组件的高精度封装方法,以解决上述问题。

5.本发明为一种背接触光伏组件高精度封装方法,所述封装方法包括以下步骤:步骤1,设置传输载板;步骤2,在传输载板上铺设集成导电芯板;步骤3,将电池片上的电极点对齐集成导电芯板表面的孔,铺设电池片;步骤4,在电池片上铺设eva;步骤5,在eva上铺设玻璃;步骤6,预加热固定;步骤7,翻转出料,进入层压机层压后完成光伏组件制造。

6.进一步的,所述电池片通过以下方式制得:在电池片的电极点位置上开设通孔;将电池片上的通孔对齐集成导电芯板表面的孔,铺设电池片;将导电胶通过点胶机逐个点到电池片的电极点上,所述导电胶通过电极点,在电池片表面形成凸起。

7.进一步的,步骤2中所述的集成导电背板采用如下方式制得:所述集成导电背板包含绝缘层,所述绝缘层上与所述电池片电极点位置相应位置处开孔;

将背板、导电铜板、绝缘层依次放置,使用加热装置将3层材料覆合粘接在一起。

8.进一步的,所述导电胶在电池片表面形成的凸起压入到绝缘层对应位置的孔中,接触到导电铜板上。

9.基于上述封装方法,本申请还提供一种背接触光伏组件,所述组件包含电池片,所述电池片设于集成导电芯板上,所述集成导电芯板包含背板、导电铜板、以及绝缘层,所述绝缘层上与电池片电极点位置相应位置处开孔;所述背板、导电铜板、绝缘层依次放置,使用加热装置将3层材料覆合粘接为整体。

10.进一步的,所述电池片包含电池片本体,在所述电池片本体在电极点位置上设有通孔,在所述通孔内设有导电胶,所述导电胶穿过电池片本体上的通孔以及绝缘层上的孔,与所述导电铜板相接触。

11.本申请的有益效果为,克服了现有工艺制作流程中存在的缺点:1、由于导电胶印刷网版版面面积较大,在印刷过程中,极易出现胶量不稳定,胶点坍塌及拉丝等印刷不良现象,并且印刷在导电铜板上的导电胶和电池片上的电极点不对齐,本申请采用点胶机将导电胶点入电极点孔中,解决了无法对齐导电胶的问题,也解决了交点坍塌拉丝等印刷不良的问题。

12.2、绝缘层铺设过程中,由于绝缘层由柔性材料制成,铺设时极易出现孔洞位置偏离,孔洞破损等影响绝缘效果的问题;本申请采用点胶机将导电胶点入电极点孔中,解决了无法对齐导电胶的问题。

附图说明

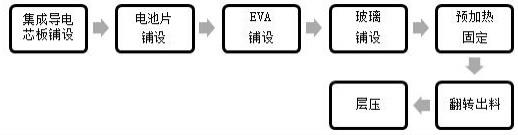

13.图1是现有的背接触光伏组件的制作方法的工艺流程图;图2是本发明中的背接触光伏组件的高精度封装方法的工艺流程图。

具体实施方式

14.下面结合附图对本发明进行详细说明:实施例1如图2所示,本实施例为一种背接触光伏组件高精度封装方法,所述封装方法包括以下步骤:步骤1,设置传输载板;步骤2,在传输载板上铺设集成导电芯板;步骤3,将电池片上的通孔对齐集成导电芯板表面的孔,铺设电池片;步骤4,在电池片上铺设eva;步骤5,在eva上铺设玻璃;步骤6,预加热固定;步骤7,翻转出料,进入层压机层压后完成光伏组件制造。

15.进一步的,步骤2中的集成导电背板,由背板,导电铜板,绝缘层依次放置后,使用自动加热装置将3层材料覆合粘接在一起。由于绝缘层预先覆合粘接在了背板上,规避了绝缘层铺设过程中,由于绝缘层由柔性材料制成,铺设时极易出现,孔洞位置偏离,孔洞破损等影响绝缘效果的问题。绝缘层上设置有小孔,导电胶穿过小孔,使电池片和导电铜板相连

实现电路导通。

16.进一步的,步骤3中的电池片先将导电胶通过点胶机点胶到电池片上,在电池片上点胶导电胶使用传统的点胶机工艺,技术成熟可靠,由于是逐个电池片点胶,避免了大版面印刷网版带来的胶量不稳定,胶点坍塌及拉丝等印刷不良现象,使得导电胶点胶效果得到有效控制。所述导电胶在电池片表面形成的凸起压入到绝缘层对应位置的孔中,接触到导电铜板上。导电胶依次通过电池片上的电极点以及绝缘层上的孔后,形成凸起,凸出高度约为0.45mm,绝缘层高度为0.17mm,所以电池片上的导电胶能穿过绝缘层中的通孔,接触到导电铜板由于导电胶预先印刷在电池片上,规避了印刷在导电铜板上的导电胶和电池片上的电极点不对齐的问题。

17.实施例2基于上述封装方法,本申请还提供一种背接触光伏组件,所述组件包含电池片,所述电池片设于集成导电芯板上,所述集成导电芯板包含背板、导电铜板、以及绝缘层,所述绝缘层上与电池片电极点位置相应位置处开孔;所述背板、导电铜板、绝缘层依次放置,使用加热装置将3层材料覆合粘接为整体。

18.进一步的,所述电池片包含电池片本体,在所述电池片本体在电极点位置上设有通孔,在所述通孔内设有导电胶,所述导电胶穿过电池片本体上的通孔以及绝缘层上的孔,与所述导电铜板相接触。

19.综上所述,本发明提出了一种背接触光伏组件的高精度封装方法,以及基于该方法制得的光伏组件,可以很好的规避背景技术中提到的现有技术方案中的问题,具有较大的先进性。

20.上述仅为本申请的较佳实施例,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

技术特征:

1.一种背接触光伏组件高精度封装方法,其特征在于,所述封装方法包括以下步骤:步骤1,设置传输载板;步骤2,在传输载板上铺设集成导电芯板;步骤3,将电池片上的电极点对齐集成导电芯板表面的孔,铺设电池片;步骤4,在电池片上铺设eva;步骤5,在eva上铺设玻璃;步骤6,预加热固定;步骤7,翻转出料,进入层压机层压后完成光伏组件制造。2.根据权利要求1所述的一种背接触光伏组件高精度封装方法,其特征在于,所述电池片通过以下方式制得:在电池片的电极点位置上开设通孔;将电池片上的通孔对齐集成导电芯板表面的孔,铺设电池片;将导电胶通过点胶机逐个点到电池片的电极点上,所述导电胶通过电极点,在电池片表面形成凸起。3.根据权利要求2所述的一种背接触光伏组件高精度封装方法,其特征在于,步骤2中所述的集成导电背板采用如下方式制得:所述集成导电背板包含绝缘层,所述绝缘层上与所述电池片电极点位置相应位置处开孔;将背板、导电铜板、绝缘层依次放置,使用加热装置将3层材料覆合粘接在一起。4.根据权利要求3所述的一种背接触光伏组件高精度封装方法,其特征在于,所述导电胶在电池片表面形成的凸起压入到绝缘层对应位置的孔中,接触到导电铜板上。5.一种背接触光伏组件,其特征在于,所述组件包含电池片,所述电池片设于集成导电芯板上,所述集成导电芯板包含背板、导电铜板、以及绝缘层,所述绝缘层上与电池片电极点位置相应位置处开孔;所述背板、导电铜板、绝缘层依次放置,使用加热装置将3层材料覆合粘接为整体。6.根据权利要求5所述的一种背接触光伏组件,其特征在于,所述电池片包含电池片本体,在所述电池片本体在电极点位置上设有通孔,在所述通孔内设有导电胶,所述导电胶穿过电池片本体上的通孔以及绝缘层上的孔,与所述导电铜板相接触。

技术总结

本发明公布了一种背接触光伏组件及其高精度封装方法,所述封装方法包括以下步骤:步骤1,设置传输载板;步骤2,在传输载板上铺设集成导电芯板;步骤3,将电池片上的通孔对齐集成导电芯板表面的孔,铺设电池片;步骤4,在电池片上铺设EVA;步骤5,在EVA上铺设玻璃;步骤6,预加热固定;步骤7,翻转出料,进入层压机层压后完成光伏组件制造。本申请采用点胶机将导电胶点入电极点孔中,预制电池片,解决了无法对齐导电胶的问题,也解决了交点坍塌拉丝等印刷不良的问题。不良的问题。不良的问题。

技术研发人员:张凯 商其华 吴仕梁 张凤鸣

受保护的技术使用者:南京日托光伏新能源有限公司

技术研发日:2021.11.02

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。