1.本发明属于汽车零部件调校装置技术领域,具体涉及一种动力总成悬置调校装置。

背景技术:

2.动力总成悬置系统是连接动力总成(包含发动机和变速器等)和车架的弹性支撑装置,其作用是用来隔离和衰减发动机与底盘或车架之间振动的传递,是改善整车nvh性能的关键零部件。

3.动力总成悬置系统有六个自由度,就有六个相互耦合的模态。六阶模态频率分布和解耦率高低是评价动力总成悬置系统隔振设计好坏的一个重要设计指标,而模态频率和解耦率与悬置布置位置、角度、刚度等参数强相关。由于前期仿真模型输入参数与实际参数会有误差,会造成后期测试结果与最初仿真结果不一致,需要对动力总成进行悬置调校。因此,如何设计悬置调校装置,以使得动力总成的悬置调校较为方便,成为本领域技术人员急需解决的技术问题。

技术实现要素:

4.本发明的目的是提供一种动力总成悬置调校装置,以解决现有技术中的上述技术问题。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种动力总成悬置调校装置,其包括悬置软垫、用于与动力总成相连的第一支架、用于与车架或支撑机构相连的第二支架,所述悬置软垫的一端与所述第一支架相连,所述悬置软垫的另一端与所述第二支架相连;所述第一支架包括第一安装板、第二安装板,所述第一安装板的右端与所述第二安装板的右端通过销轴转动连接;所述第一安装板与所述第二安装板之间设置有调节机构,所述调节机构用于调整所述第一安装板与所述第二安装板之间的夹角;所述第二支架与所述第一支架的结构相同。

7.优选地,所述调节机构包括调整螺杆、两个菱形组件,所述菱形组件包括首尾依次铰接连接的第一连接板、第二连接板、第三连接板、第四连接板,所述第一连接板与所述第二连接板铰接处的铰接轴为第一铰接轴,所述第一铰接轴靠近所述销轴设置;所述第二连接板与所述第三连接板铰接处的铰接轴为第二铰接轴,所述第二铰接轴设置在所述第二安装板上;所述第三连接板与所述第四连接板铰接处的铰接轴为第三铰接轴,所述第三铰接轴远离所述销轴;所述第四连接板与所述第一连接板铰接处的铰接轴为第四铰接轴,所述第四铰接轴设置在所述第一安装板上;两所述菱形组件的两个所述第一铰接轴通过第一调整块同轴相连,两所述菱形组件的两个所述第三铰接轴通过第二调整块同轴相连;所述调整螺杆的一端设置有用于与所述第一调整块螺纹配合的第一外螺纹,所述调整螺杆的另一端设置有用于与所述第二调整块螺纹配合的第二外螺纹,所述第一外螺纹与所述第二外螺纹的旋向相反。

8.优选地,所述调整螺杆上远离所述第一调整块的一端的端面上设置有旋动块。

9.优选地,所述第一安装板上设置有用于供固定螺栓穿过的过孔。

10.优选地,所述第一安装板上背离所述调节机构的一侧设置有定位销,所述定位销靠近所述过孔设置。

11.优选地,所述第二安装板上设置有十字型安装孔。

12.优选地,所述支撑机构包括底座、竖直设置在所述底座上的支撑筒、下端位于所述支撑筒中的支撑柱,所述支撑柱的上端与所述第二支架相连;所述支撑筒上设置有用于驱动所述支撑柱在所述支撑筒中上下移动的驱动机构,所述支撑筒的顶部设置有用于对所述支撑柱进行锁止的锁止组件。

13.优选地,所述驱动机构包括蜗杆、用于驱动所述蜗杆转动的电机,所述支撑筒的上部的一侧竖直设置有长条形开口,所述蜗杆竖直设置在所述长条形开口处,所述支撑柱上设置有与所述蜗杆相配合的齿条。

14.优选地,所述锁止组件包括膨胀套筒、压紧螺母,所述膨胀套筒的下部套装在所述支撑筒的上端的内孔中,所述支撑柱设置在所述膨胀套筒的内孔中;所述膨胀套筒外壁上的环形挡块挡接在所述支撑筒的上端的端面上,所述压紧螺母套装在所述膨胀套筒的上部外,所述压紧螺母的上部的内孔为倒锥形孔;所述膨胀套筒的上部包括由上至下依次相连的压紧段和螺纹段,所述压紧螺母的下部的内孔为与所述螺纹段相配合的螺纹孔;所述压紧段包括多个呈环形分布的锁止爪,所述锁止爪的上端设置有导向斜面,所述导向斜面用于与所述倒锥形孔的内壁相配合。

15.优选地,所述第一安装板和所述第二安装板均为u型结构且两所述u型结构的开口相对设置。

16.本发明的有益效果在于:

17.本发明的动力总成悬置调校装置,其在使用时,只需通过调节机构对第一安装板和第二安装板之间的夹角进行调整,就能够实现悬置软垫与动力总成之间的安装角度的调整,从而使得动力总成的悬置调校较为方便,有效地提高了悬置调校的效率。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,并将结合附图对本发明的具体实施例作进一步的详细说明,其中

19.图1为本发明实施例提供的动力总成悬置调校装置的示意图;

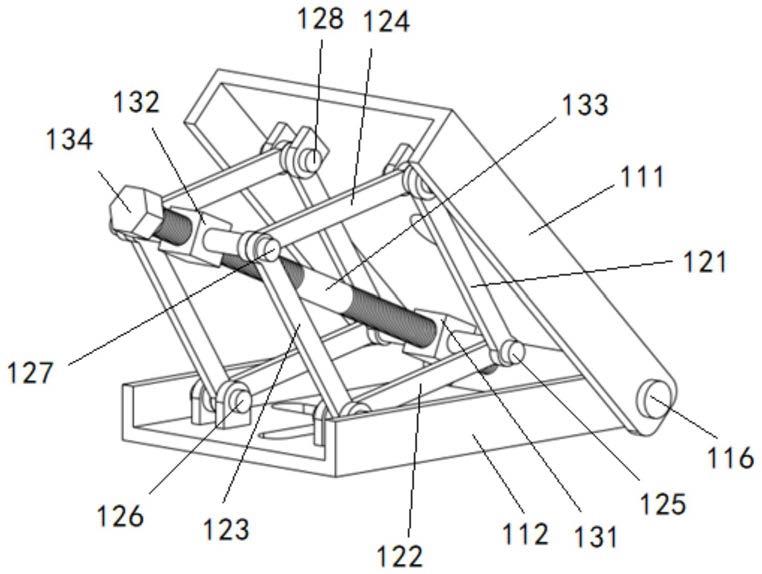

20.图2为本发明实施例提供的第一支架的示意图;

21.图3为本发明实施例提供的调节机构的侧视图;

22.图4为本发明实施例提供的第一安装板的示意图;

23.图5为本发明实施例提供的第二安装板的示意图;

24.图6为本发明实施例提供的悬置调校总成的示意图;

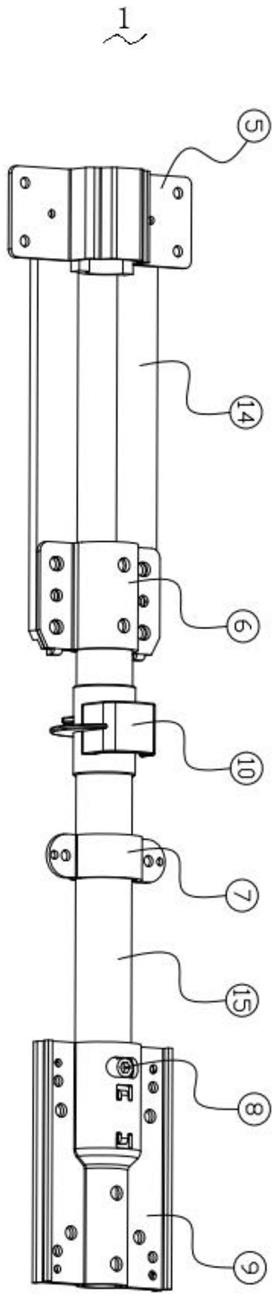

25.图7为本发明实施例提供的支撑机构的示意图;

26.图8为图7中a处的放大图;

27.图9为本发明实施例提供的支撑机构的剖视图;

28.图10为图9中b处的放大图;

29.图11为本发明实施例提供的膨胀套筒的示意图;

30.图12为本发明实施例提供的测试台架的示意图。

31.附图中标记:

32.11、第一支架111、第一安装板112、第二安装板113、过孔

33.114、定位销115、十字型安装孔116、销轴121、第一连接板

34.122、第二连接板123、第三连接板124、第四连接板

35.125、第一铰接轴126、第二铰接轴127、第三铰接轴

36.128、第四铰接轴131、第一调整块132、第二调整块

37.133、调整螺杆134、旋动块135、第一外螺纹136、第二外螺纹

38.21、第二支架31、悬置软垫41、支撑机构411、底座

39.412、支撑筒413、支撑柱4131、齿条414、压紧螺母

40.415、电机416、蜗杆417、第一固定板418、第二固定板

41.419、膨胀套筒4191、环形挡块4192、螺纹段4193、锁止爪

42.4194、导向斜面4195、波纹管4196、弹性开口51、安装平台

43.61、待测动力总成71、悬置调校总成

具体实施方式

44.为了使本领域技术人员更好地理解本发明的技术方案,下面将结合具体实施例对本方案作进一步地详细介绍。

45.如图1至图5所示,本发明实施例提供了一种动力总成悬置调校装置,其包括悬置软垫、用于与动力总成相连的第一支架11、用于与车架或支撑机构相连的第二支架21,所述悬置软垫31的一端与所述第一支架11相连,所述悬置软垫的另一端与所述第二支架21相连;所述第一支架11包括第一安装板111、第二安装板112,所述第一安装板的右端与所述第二安装板的右端通过销轴116转动连接;所述第一安装板111与所述第二安装板之间设置有调节机构,所述调节机构用于调整所述第一安装板与所述第二安装板112之间的夹角;所述第二支架与所述第一支架的结构相同。可以理解的是,将第二支架与车架相连,可以实现在实车上进行悬置调校;将第二支架与支撑机构相连,可以在测试台架上进行悬置调校。

46.本发明实施例提供的动力总成悬置调校装置,其在使用时,只需通过调节机构对第一安装板111和第二安装板112之间的夹角进行调整,就能够实现悬置软垫与动力总成之间的安装角度的调整,从而使得动力总成的悬置调校较为方便,有效地提高了悬置调校的效率。

47.进一步地,所述调节机构包括调整螺杆133、两个菱形组件,所述菱形组件包括首尾依次铰接连接的第一连接板121、第二连接板122、第三连接板123、第四连接板124,所述第一连接板与所述第二连接板铰接处的铰接轴为第一铰接轴125,所述第一铰接轴靠近所述销轴设置;所述第二连接板与所述第三连接板铰接处的铰接轴为第二铰接轴126,所述第二铰接轴设置在所述第二安装板112上;所述第三连接板与所述第四连接板铰接处的铰接轴为第三铰接轴127,所述第三铰接轴远离所述销轴;所述第四连接板与所述第一连接板铰接处的铰接轴为第四铰接轴128,所述第四铰接轴设置在所述第一安装板111上;两所述菱

形组件的两个所述第一铰接轴通过第一调整块131同轴相连,两所述菱形组件的两个所述第三铰接轴通过第二调整块132同轴相连;所述调整螺杆133的一端设置有用于与所述第一调整块螺纹配合的第一外螺纹135,所述调整螺杆的另一端设置有用于与所述第二调整块螺纹配合的第二外螺纹136,所述第一外螺纹与所述第二外螺纹的旋向相反。采用此方案,通过旋动调整螺杆133能够使得第一调整块与第二调整块相互靠近或远离,从而使得第二铰接轴与第四铰接轴相互远离或靠近,推动第一安装板远离或靠近第二安装板,进而实现悬置软垫与动力总成之间安装角度的调整。

48.具体地,所述调整螺杆133上远离所述第一调整块的一端的端面上设置有旋动块134,从而通过旋动块能够方便地实现对调整螺杆的旋转。可以理解的是,第一外螺纹与第二外螺纹之间可以具有光杆段,以便于安装时握持。

49.进一步地,所述第一安装板上设置有用于供固定螺栓穿过的过孔113,从而能够通过固定螺栓实现与动力总成的连接。

50.可以优选,所述第一安装板上背离所述调节机构的一侧设置有定位销,所述定位销114靠近所述过孔设置,从而使得第一安装板与动力总成安装时有较好地定位。

51.具体地,所述第二安装板上设置有十字型安装孔115,从而第二安装板能够适用于不同安装结构的悬置软垫的安装。

52.如图6至图11所示,所述支撑机构41包括底座411、竖直设置在所述底座上的支撑筒412、下端位于所述支撑筒中的支撑柱413,所述支撑柱的上端与所述第二支架相连;所述支撑筒412上设置有用于驱动所述支撑柱在所述支撑筒中上下移动的驱动机构,所述支撑筒的顶部设置有用于对所述支撑柱413进行锁止的锁止组件。采用此方案,通过驱动机构对支撑柱进行升降能够实现悬置软垫在高度方向上的位置的调整,从而便于更好地进行悬置调校。

53.具体地,所述驱动机构包括蜗杆416、用于驱动所述蜗杆转动的电机415,所述支撑筒的上部的一侧竖直设置有长条形开口,所述蜗杆竖直设置在所述长条形开口处,所述支撑柱上设置有与所述蜗杆相配合的齿条4131,从而通过蜗杆与齿条的配合,实现支撑柱在支撑筒中的上下移动,即实现了支撑柱的升降功能。可以理解的是,蜗杆可以通过第一固定板417和第二固定板418连接在长条形开口处。

54.进一步地,所述锁止组件包括膨胀套筒419、压紧螺母414,所述膨胀套筒419的下部套装在所述支撑筒的上端的内孔中,所述支撑柱设置在所述膨胀套筒的内孔中;所述膨胀套筒外壁上的环形挡块4191挡接在所述支撑筒的上端的端面上,所述压紧螺母414套装在所述膨胀套筒的上部外,所述压紧螺母的上部的内孔为倒锥形孔;所述膨胀套筒的上部包括由上至下依次相连的压紧段和螺纹段4192,所述压紧螺母的下部的内孔为与所述螺纹段相配合的螺纹孔;所述压紧段包括多个呈环形分布的锁止爪4193,所述锁止爪的上端设置有导向斜面4194,所述导向斜面用于与所述倒锥形孔的内壁相配合。采用此方案,在支撑柱升降到需要的高度后,通过旋紧压紧螺母414,就能够通过锁止爪将支撑柱锁止,同时蜗轮与齿条的配合本身也具有自锁特性,使得支撑柱受到双重锁紧,较为安全可靠。可以理解的是,当旋紧压紧螺母414时,压紧螺母下行,其倒锥形孔的内壁将逐渐挤压膨胀套筒的上部使其径向收缩,从而使得锁止爪与支撑柱的外表面紧密贴合并逐渐压紧,当压紧螺母下部的螺纹孔与螺纹段完全配合时,使得膨胀套筒实现对支撑柱的锁止,如图10所示,此时膨

胀套筒与支撑柱之间具有较大的摩擦力。可以优选,锁止爪为倒l型结构。可以优选,膨胀套筒的下部为波纹管4195并竖直设置有弹性开口4196,波纹管的内径可以略大于支撑筒的内径,从而便于将波纹管套入支撑筒中,同时也使得波纹管与支撑筒之间具有一定的过盈量,进而使得波纹管与支撑筒之间的连接较为牢固可靠。

55.具体地,所述第一安装板111和所述第二安装板112均为u型结构且两所述u型结构的开口相对设置,从而使得第一安装板和第二安装板的强度较大。

56.在传统的发动机台架上根据动力总成悬置的数量匹配本悬置调校装置,便可将动力总成按照整车布置正确地支撑起来,保证了发动机的安装状态与在车上的安装状态基本一致,如图12所示。本发明实施例提供了一种测试台架包括具有t型槽的安装平台51、用于支撑动力总成的悬置调校总成71、被测动力总成61,悬置调校总成为具有支撑机构的动力总成悬置调校装置,底座可以在安装平台上沿t型槽的延伸方向、与t型槽的延伸方向相垂直的方向平移,从而实现悬置调校总成的位置的调整。该测试台架完全可以模拟悬置系统的整车安装边界,理由如下:测试工况是在发动机怠速工况,测试台架较易实现;整车悬置支架的刚度一般要求是软垫刚度的6至10倍,最低固有频率在500hz以上,而动力总成悬置系统模态频率区间在5至18hz范围内,二者频率相差甚远,只要保证支架的刚度和模态频率符合要求,支架的实际形状和模态对悬置系统在怠速工况时的测试结果影响极小。基于以上两点,用刚度和模态频率远远满足要求的悬置调校总成来替换整车悬置支架支撑,动力总成悬置系统调校工作完全可以从整车上移植到该测试台架来进行。本测试台架具有装配和维护方便、便于传感器布置的特点,非常适合悬置调校方案的快速验证。

57.以上仅是本发明的优选实施方式,需要指出的是,这些实施例仅用于说明本发明而不用于限制本发明的范围,而且,在阅读了本发明的内容之后,本领域相关技术人员可以对本发明做出各种改动或修改,这些等价形式同样落入本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。