1.本发明涉及割圈绒针织机技术领域,具体涉及一种双面割圈绒针织机的针筒。

背景技术:

2.现有双面割圈绒针织机的针筒中,通过在一个织针槽内同时放置一枚织针、两枚勾针实现绒纱的成圈和割断,其中织针上固定设有刀片,两枚勾针分别可滑动地设置于织针的左右两侧,织针在进行成圈动作时,勾针不动,需要割毛时,两枚勾针同时向外移动将绒纱吃如针钩,然后勾针再向内移动,通过与织针的相对移动使织针上的刀片将其割断。

3.上述的针筒结构在具体使用时,暴露出以下几点缺陷:1、由于一枚织针需要同时配备两枚勾针,占用空间较大,导致针筒的针数必须缩减,降低了编织效率;2、一个针槽内设置有多枚针(一枚织针、两枚勾针),导致结构运行稳定性不佳;3、为实现不同编织方式,一般需要设置六档三角,导致机台高度很高,结构臃肿;4、刀片需要频繁地割断纱线,为易磨损件,更换时需要更换整根织针,成本较高。

4.因此亟需设计一种能够克服上述缺陷的双面割圈绒针织机的针筒。

技术实现要素:

5.本发明的目的在于,提供一种结构更加稳定、简单、方便操作的双面割圈绒针织机的针筒,以解决背景技术中提及的现有技术的问题。

6.为达成上述目的,本发明提供如下技术方案:一种双面割圈绒针织机的针筒,所述针筒设有织针槽,每n个织针槽之间设有一勾针槽,其中n为大于或等于2的整数;所述织针槽内设有织针,所述勾针槽内设有带针刀的勾针,所述针刀能够相对所述勾针移动,使得针刀能够割断所述勾针勾住的绒纱。

7.作为优选,n=2,3或4。

8.作为优选,所述勾针的中间设有针刀槽,所述针刀可滑动地设置于针刀槽内。

9.作为优选,所述勾针槽的筒口处向针筒内侧铣通形成筒口通槽。

10.作为优选,所述筒口通槽的深度不小于1.5cm。

11.作为优选,所述针筒筒口靠近外侧加工有斜角。

12.作为优选,所述针筒的外侧设有沉降片筒,所述沉降片筒上设有交错对应织针的沉降片。

13.作为优选,所述沉降片的顶部设有片鼻,所述片鼻与沉降片的片腹之间形成片喉。

14.本发明与现有技术相对比,其有益效果在于:本发明通过在针筒上设置织针槽和勾针槽,使得每个槽内均只设置一枚针,并通过带针刀的勾针对绒纱进行割断,结构更加稳定、简单,且操作方便;本发明一枚勾刀对应多枚织针,针筒的针数提升了至少两倍;本发明的针刀磨损后可单独更换,不用更换织针,成本相对较低;本发明的某些实施例中,能够通过织物自动拉出割断的绒纱,无需设置沉降片,精简了设备结构。

附图说明

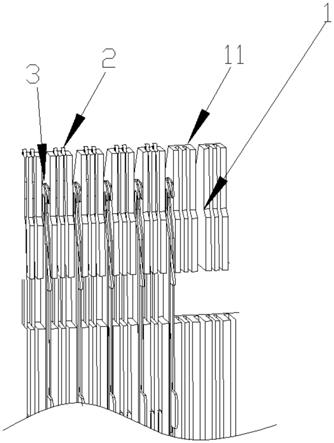

15.图1是本发明的立体结构示意图。

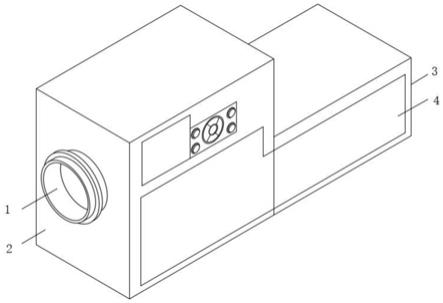

16.图2是本发明中针筒的结构示意图。

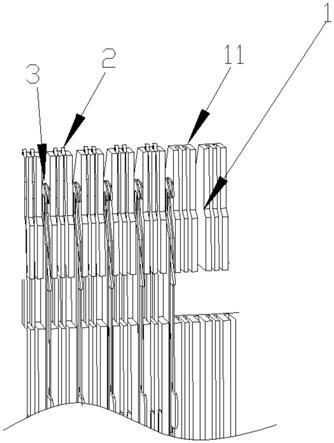

17.图3是本发明中织针和勾针排列示意图。

18.图4是本发明实施例1的平面示意图。

19.图5是图4中a的放大示意图。

20.图6是本发明实施例1的工作原理示意图。

21.图7是本发明实施例2的平面示意图。

22.图8是本发明实施例2中沉降片的示意图。

23.图9是本发明实施例2的立体结构示意图。

24.图10是本发明实施例2中沉降片工作状态示意图。

25.图11是本发明实施例2的工作原理示意图。

26.图12是本发明应用于上针筒时的结构示意图。

27.图13是本发明应用于上针筒和下针筒时的结构示意图。

28.图中:1、针筒,11、筒口,12、织针槽,13、勾针槽,14、筒口通槽,15、斜角;2、织针;3、勾针,31、针刀槽,32、针刀;4、沉降片筒;5、沉降片,51、片腹,52、片鼻,53、片喉;6、绒纱;7、底纱;8、织物。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,下面通过实施例并结合附图,对本发明作进一步具体的说明。

30.实施例1

31.一种双面割圈绒针织机的针筒,如图1

‑

6所示,本实施例的针筒所应用的双面割圈绒针织机用于织造双面空气层毛绒组织,该机型的下针筒采用本实施例的针筒,当然在本发明的其它实施例中,也可以将本发明的针筒应用于上针筒,如图12所示;也可以将本发明的针筒同时应用于上针筒和下针筒,如图13所示。

32.本实施例的针筒1上以二隔一的方式设有织针槽12和勾针槽13,即两个相邻的织针槽12和一个勾针槽13交替设置,每个织针槽12内设有一枚织针2,每个勾针槽13内设有一枚带刀片32的勾针3,织针2和勾针3按照图3所示的二隔一的方式排列,通过两个成圈位锁住一个被割断的绒纱单元。在本发明的其它实施例中,每两个勾针槽13之间也可以设置多个织针槽12,如三个或四个,以编织不同类型的毛绒组织。

33.上述结构中,勾针3的中间沿长度方向设有针刀槽31,针刀32可滑动地设置于针刀槽31内。本实施例中的易磨损件—针刀32可独立更换,节约了损耗成本。本实施例中织针2、勾针3和针刀32的针踵分别错位设置,通过三组不同的三角分别控制织针2、勾针3和针刀32的移动。本实施例中三角的档数远低于现有的机型,精简了针织机的结构,避免机台过高。

34.本实施例中,勾针槽13的筒口处向针筒1内侧铣通,形成筒口通槽14,且本实施例中针筒筒口11的横向尺寸不大于2cm,筒口通槽14的深度不小于1.5cm,使得带刀片的勾针3将绒纱6割断后,被割断的绒纱6能够随织物8的移动自动从筒口通槽14穿过移至针筒1内侧,无需另设沉降片,进一步精简了该机型的结构。

35.本实施例中,针筒筒口11靠近外侧加工有斜角15,当绒纱6被勾针拉下时,绒纱6能够沿着斜边滑至针筒1内,保证了吃纱的平顺;且当织针2吃底纱7时也能够同时把绒纱6带入,通过增加斜角15能够防止织针2吃不到绒纱6导致漏针。

36.本实施例在具体实施时,如图6所示,在a、b、c位置,织针2针舌从底到最高点,旧线圈完成退圈,勾针3也升至最高点进行勾纱;在d、e、f位置,织针2和勾针3下降,勾针3把绒纱6拉至筒口下;在g、h、i位置,织针2保持不下降,勾针3继续下降,把绒纱6拉至筒口下进行弯纱(毛绒线圈);在j、k位置,织针2继续下降把底纱7和绒纱6吃入针勾,完成套圈、弯纱、脱圈、成圈,在针筒筒口下的毛绒线圈被两边成圈锁住,随后针刀32上移把线圈居中割开;割开的毛在针筒筒口下方,需要把毛拉至内圈,由于勾针槽13的筒口处铣有筒口通槽14,毛直接沿着筒口通槽14被织物8拉入针筒1内侧,如图4所示。

37.实施例2

38.参照图6

‑

11,本实施例与实施例1的区别在于,本实施例针筒1的筒口11形状采用现有的机型中的筒口形状,不设置筒口通槽,在毛不易被织物直接拉出且容易造成卡毛的情况下,本实施例延用现有机型中的沉降片结构,通过沉降片5能够将毛推出。本实施例中针筒1上的织针槽12、勾针槽13的开设顺序以及织针2、勾针3的排针顺序同实施例1。

39.具体而言,本实施例的针筒1外侧加装有沉降片筒4,沉降片筒4上设有沉降片槽,沉降片槽内设有沉降片5,沉降片5与织针2的对应关系为,织针2的两侧均分别对应有沉降片5,以相邻的两枚织针2为例,两枚织针2交错对应三个沉降片5,即两枚织针2位于三个沉降片5组成的两个间隙中,这样也能保证勾针3的两侧也有沉降片5。对应地,针筒的筒口11开设有供沉降片5的相对下部穿过的槽。沉降片5的顶部设有片鼻52,片鼻52与片腹51之间形成片喉53,被割断的绒纱6会沿着两沉降片5之间的空间拉入针筒1内。

40.本实施例在具体实施时,沉降片5的作用除了能够将绒纱6推入针筒1内侧之外,还能够辅助织针2吃入绒纱6,避免织针2因绒纱6飘动造成的吃不到绒纱6的情况:如图11所示,在a、b、c位置,织针2针舌从底到最高点,旧线圈完成退圈,沉降片5也退至最外圈;在d、e、f位置,织针2和勾针3下降,勾针3把绒纱6拉至沉降片5的片腹51进行弯纱;在g、h、i位置,织针2保持不下降,勾针3继续下降,沉降片5向内圆方向移动,使用片喉53把绒纱6顶至织针2针舌处;在j、k位置,织针2继续下降把底纱7和绒纱6吃入针勾,完成套圈、弯纱、脱圈、成圈。

41.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。