1.本发明涉及一种全新高要求的机械零部件的生产装置,具体为一种超高压氮气锻造液态金属的装置。

背景技术:

2.随着科技发展,对金属零部件的要求大大提高,尤其在不少恶劣的工作环境下,比如高温、超高压、耐腐蚀等极端状态下,所以对产品的要求明显大大提高,但目前的生产方法和生产工艺生产出的机械零部件不能满足机械运行的要求。

技术实现要素:

3.本发明针对上述问题,提出了一种超高压氮气锻造液态金属的装置,采用超高压空气锻造金属液体的手段,实现了机械零部件的高致密度,缩小晶粒,从而大大提高了金属产品的抗拉强度、延伸率、耐腐蚀性能、耐冲刷性能和耐高温性能等。

4.为解决上述技术问题,本发明所采用的技术方案为:一种高压氮气锻造液态金属的装置,包括液氮罐、单向阀一、柱塞泵、油缸、单向阀二和液态金属加压装置,所述液氮罐、单向阀一、柱塞泵、单向阀二和液态金属加压装置依次连通,所述柱塞泵由油缸进行驱动加压;所述液态金属加压装置包括筒体、旋塞、密封组件、液氮气化发生装置,所述旋塞与筒体转动配合,所述旋塞上设有密封组件,所述密封组件与筒体内壁相抵,所述筒体侧壁设有气道,所述液氮气化发生装置由金属制成且可与筒体内壁可拆式连接,所述液氮气化发生装置内设有气化腔;所述液氮气化发生装置侧面设有进气口;所述进气口通过气道与单向阀二连通,所述液氮气化发生装置顶部设有增压口,所述进气口和增压口均与气化腔连通。

5.作为优选,所述筒体内壁设有凸台,所述旋塞和密封组件设在凸台的上方,所述旋塞通过密封组件与筒体内壁相抵,所述旋塞的底部与凸台下方存在0.03~0.05毫米。

6.作为优选,所述进气口与气道之间存在间隙。

7.作为优选,所述液氮气化发生装置的外壁上设有矩形状的凸起,所述筒体内壁设有矩形槽口的卡槽,所述液氮气化发生装置通过矩形状的凸起与卡槽之间可拆式连接。

8.作为优选,所述增压口为多个且呈环形排列。

9.本发明的高压氮气锻造液态金属的装置具有如下优点:

10.其一,本发明可实现金属在液态金属的情况下完成锻造。

11.其二,通过液氮气化实现的超大压力并结合精密制造中的失蜡铸造技术中膜壳对液态金属的成型和挤压从而有效的缩小晶粒,提高晶粒密度。

12.其三,可以有效的提高金属抗拉强度、延伸率、耐腐蚀性能、耐冲刷性能和耐高温等性能。

附图说明

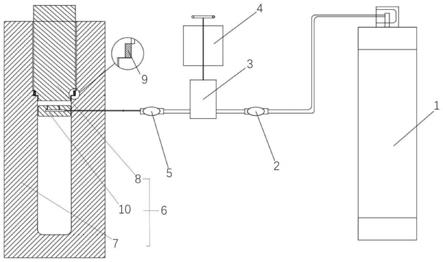

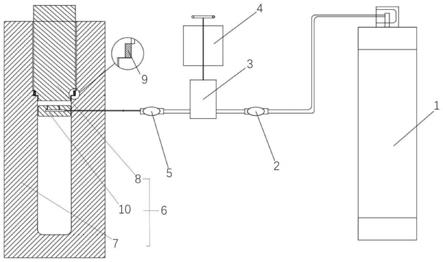

13.图1是本发明的高压氮气锻造液态金属的装置的结构示意图;

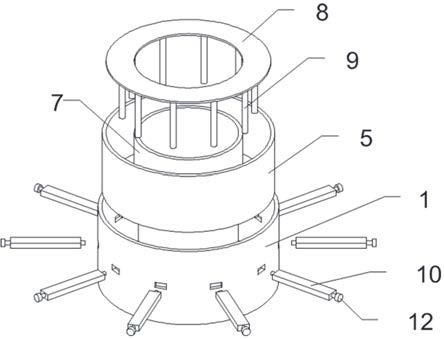

14.图2是本发明的液态金属加压装置的结构示意图1;

15.图3是本发明的液态金属加压装置的结构示意图2;

16.图4是本发明的液态金属加压装置的俯视图;

17.图5是本发明的液氮气化发生装置的结构示意图。

18.附图说明:1、液氮罐;2、单向阀一;3、柱塞泵;4、油缸;5、单向阀二;6、液态金属加压装置;7、筒体;71、气道;72、凸台; 73、卡槽;8、旋塞;9、密封组件;10、液氮气化发生装置;101、气化腔;102、进气口;103、增压口;104、凸起。

具体实施方式

19.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

20.如图1~5所示,一种高压氮气锻造液态金属的装置,包括液氮罐1、单向阀一2、柱塞泵3、油缸4、单向阀二5和液态金属加压装置6,所述液氮罐1、单向阀一2、柱塞泵3、单向阀二5和液态金属加压装置6 依次连通,所述柱塞泵3由油缸4进行驱动加压;所述液态金属加压装置6包括筒体7、旋塞8、密封组件9、液氮气化发生装置10,所述旋塞 8与筒体7转动配合,所述旋塞8上设有密封组件9,所述密封组件9与筒体7内壁相抵,所述筒体7侧壁设有气道71,所述液氮气化发生装置 10由金属制成且可与筒体7内壁可拆式连接,所述液氮气化发生装置 10内设有气化腔101;所述液氮气化发生装置10侧面设有进气口102;所述进气口102通过气道71与单向阀二5连通,所述液氮气化发生装置 10顶部设有增压口103,所述进气口102和增压口103均与气化腔101连通。

21.所述筒体7内壁设有凸台72,所述旋塞8和密封组件9设在凸台72 的上方,所述旋塞8通过密封组件9与筒体7内壁相抵,所述旋塞8的底部与凸台72下方存在0.03~0.05毫米。

22.所述进气口102与气道71之间存在间隙;所述液氮气化发生装置 10的外壁上设有矩形状的凸起104,所述筒体7内壁设有矩形槽口的卡槽73,所述液氮气化发生装置10通过矩形状的凸起104与卡槽73之间可拆式连接。

23.将液态金属加压装置6的旋塞8打开,将液氮气化发生装置10从筒体7中取出,进行加温至1200℃以上;通过失蜡铸造方式生产出待成型金属的膜壳,将金属加温至液态后倒入膜壳中,将连同膜壳和高温液态金属一同放入筒体7内;将加温后的液氮气化发生装置10装入筒体7中,再将旋塞8拧入筒体7内并保持密封组件9与筒体7内壁相抵,保持密封组件9与筒体7内壁的密封效果;打开液氮罐1,关闭单向阀二5,打开单向阀一2,液氮流过单向阀一2后进入柱塞泵3中;关闭单向阀一2,关闭单向阀二5,通过油缸4对柱塞泵3增压,完成增压后打开单向阀二5,保持单向阀一2关闭;液氮经过单向阀二5和气道71后向液氮气化发生装置10的进气口102喷射,液氮在液氮气化发生装置 10内的气化腔101瞬间气化;气化后的氮气会通过增压口103保持垂直向上喷射状态的同时对筒体7内进行加压,从而使得筒体7内的压力瞬间升高至300mpa;并且气体会由液氮气化发生装置10的外部热量进行加温,在膜壳中的高温液态金属会受到高温高压挤压并进行保温;当液态金属在膜壳中成型并逐渐降温后将旋塞8打开,取出金属件;所述液氮经过单向阀二5和气道71后还会有一部分液氮会与液氮气化发生装置10的壳体接触进行气化。

24.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

技术特征:

1.一种高压氮气锻造液态金属的装置,其特征在于:包括液氮罐(1)、单向阀一(2)、柱塞泵(3)、油缸(4)、单向阀二(5)和液态金属加压装置(6),所述液氮罐(1)、单向阀一(2)、柱塞泵(3)、单向阀二(5)和液态金属加压装置(6)依次连通,所述柱塞泵(3)由油缸(4)进行驱动加压;所述液态金属加压装置(6)包括筒体(7)、旋塞(8)、密封组件(9)、液氮气化发生装置(10),所述旋塞(8)与筒体(7)转动配合,所述旋塞(8)上设有密封组件(9),所述密封组件(9)与筒体(7)内壁相抵,所述筒体(7)侧壁设有气道(71),所述液氮气化发生装置(10)由金属制成且可与筒体(7)内壁可拆式连接,所述液氮气化发生装置(10)内设有气化腔(101);所述液氮气化发生装置(10)侧面设有进气口(102);所述进气口(102)通过气道(71)与单向阀二(5)连通,所述液氮气化发生装置(10)顶部设有增压口(103),所述进气口(102)和增压口(103)均与气化腔(101)连通。2.根据权利要求1所述的高压氮气锻造液态金属的装置,其特征在于:所述筒体(7)内壁设有凸台(72),所述旋塞(8)和密封组件(9)设在凸台(72)的上方,所述旋塞(8)通过密封组件(9)与筒体(7)内壁相抵,所述旋塞(8)的底部与凸台(72)下方存在0.03~0.05毫米。3.根据权利要求1所述的高压氮气锻造液态金属的装置,其特征在于:所述进气口(102)与气道(71)之间存在间隙。4.根据权利要求1所述的高压氮气锻造液态金属的装置,其特征在于:所述液氮气化发生装置(10)的外壁上设有矩形状的凸起(104),所述筒体(7)内壁设有矩形槽口的卡槽(73),所述液氮气化发生装置(10)通过矩形状的凸起(104)与卡槽(73)之间可拆式连接。5.根据权利要求1所述的高压氮气锻造液态金属的装置,其特征在于:所述增压口(103)为多个且呈环形排列。

技术总结

本发明涉及一种全新高要求的机械零部件的生产装置,具体为一种超高压氮气锻造液态金属的装置,采用超高压空气锻造金属液体的手段,实现了机械零部件的高致密度,缩小晶粒,从而大大提高了金属产品的抗拉强度、延伸率、耐腐蚀性能、耐冲刷性能和耐高温性能等,包括液氮罐(1)、单向阀一(2)、柱塞泵(3)、油缸(4)、单向阀二(5)和液态金属加压装置(6),所述液氮罐(1)、单向阀一(2)、柱塞泵(3)、单向阀二(5)和液态金属加压装置(6)依次连通,所述柱塞泵(3)由油缸(4)进行驱动加压;所述液态金属加压装置(6)包括筒体(7)、旋塞(8)、密封组件(9)、液氮气化发生装置(10)。化发生装置(10)。化发生装置(10)。

技术研发人员:冯强

受保护的技术使用者:无锡天更蓝涡轮风机有限公司

技术研发日:2021.09.01

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。