1.本发明涉及新能源车辆充电领域,尤其涉及一种可用于线路板的电连接结构。

背景技术:

2.从20世纪90年代开始,在能源和环境的双重压力下,电动汽车的研究开发再次进入了一个活跃期。在这近20年期间,随着各种科学技术的高速发展,电动汽车的许多技术难点逐渐得到了解决。世界各大汽车制造商纷纷推出各自的电动汽车产品。

3.充电桩、充电枪和充电插座是电动汽车的主要充电装置,其中,充电装置标准中要求,所有的充电装置中,必须设置pe线。pe线是充电装置的接地线,用于出现漏电时对设备和人的保护作用。现有的充电枪或充电插座中,pe线中的端子通常直接焊接在线路板上,如果pe线中的端子在使用过程中损坏,则维修时pe线中的端子不易拆除,会增加维修工时,增加维修成本。若pe线中的端子焊接不牢固,则会导致pe线中的端子与线路板接触不良,进而影响线路板与pe线中的端子之间电连接的稳定性。导致设备漏电,有人员触电伤亡的风险。

4.因此,现有技术中亟需一种新的方案来解决上述问题。

技术实现要素:

5.本发明提供一种电连接结构,以保证线路板与端子之间信号传输的稳定性。

6.本发明提供的具体技术方案如下:

7.一种电连接结构,应用于线路板,所述线路板设置有插接孔,所述电连接结构包括:

8.多个金属弹片,和插接端子;

9.其中,多个所述金属弹片沿所述插接孔的圆周方向固定至线路板上,在所述插接端子插设于所述插接孔中的状态下,所述插接端子与多个所述金属弹片的均接触连接,以形成所述插接端子与所述线路板的电连接。

10.可选地,所述插接端子包括接触段,所述接触段与所述金属弹片接触连接。

11.可选地,还包括端子支架,所述端子支架固定在所述线路板上。

12.可选地,所述插接端子还包括固定段,所述固定段固定在所述端子支架上。

13.可选地,所述接触段外径小于所述插接孔直径,所述接触段位于所述插接孔中。

14.可选地,多个所述金属弹片沿所述插接孔的圆周方向环形布置。

15.可选地,多个所述金属弹片均匀环形布置。

16.可选地,所述金属弹片包括依次设置的固定部、弹力部和接触部,其中,所述固定部固定在所述线路板上。

17.可选地,所述弹力部和所述接触部的连接过渡处,和/或所述固定部和所述弹力部的连接过渡处,设置有加强筋。

18.可选地,所述加强筋突出于所述连接过渡处表面的高度占所述金属弹片厚度的比值范围为0.1倍

‑

1倍。

19.可选地,所述金属弹片包括中间的所述固定部,以及向两侧延伸依次连接的所述弹力部和所述接触部,所述固定部固定在所述线路板上。

20.可选地,所述固定部固定在所述插接孔的内表面和/或所述线路板的上表面和/或所述线路板的下表面。

21.可选地,所述接触部设置圆弧结构或弯折结构。

22.可选地,所述弯折结构的弯折角度为90

°‑

160

°

。

23.可选地,多个所述接触部呈圆周排列,多个所述接触部的内切圆直径小于所述接触段外径。

24.可选地,所述接触部还包括导向口,所述导向口的内切圆直径大于所述接触段外径。

25.可选地,所述接触部位于所述插接孔内,和/或位于插接孔上方,和/或位于插接孔下方。

26.可选地,所述接触部还包括支撑部,所述支撑部固定在所述线路板上。

27.可选地,所述插接端子与多个所述接触部接触连接时,所述弹力部弹性变形,所述接触部施加压力在所述插接端子上。

28.可选地,所述压力为0.5n

‑

50n。

29.可选地,所述金属弹片的材质为铜或铜合金。

30.可选地,所述金属弹片的材质中含有碲。

31.可选地,所述金属弹片的材质中碲的含量为0.1%

‑

5%。

32.可选地,所述金属弹片的材质中含有铍。

33.可选地,所述金属弹片的材质中铍的含量为0.05%~5%。

34.可选地,所述金属弹片的材质中铍的含量为0.11~3.5%。

35.可选地,所述接触段和所述接触部上设置有镀层。

36.可选地,所述镀层材质为金、银、镍、锡、锌、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

37.可选地,所述镀层包括底层和表层。

38.可选地,所述底层材质为金、银、镍、锡、锡铅合金和锌中的一种或多种;所述表层材质为金、银、镍、锡、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。

39.可选地,所述底层厚度为0.01μm

‑

15μm。

40.可选地,所述底层厚度为0.1μm

‑

9μm。

41.可选地,所述表层厚度为0.3μm

‑

55μm。

42.可选地,所述表层厚度为0.5μm

‑

35μm。

43.可选地,所述金属弹片数量为3个

‑

16个。

44.本发明还提供一种充电插座,所述充电插座包含上述任一实施方式的电连接结构。

45.本发明还提供一种汽车,所述汽车包含所述充电插座和/或包含上述任一实施方式的电连接结构。

46.本发明可以带来如下有益效果:

47.1、本发明的插接端子与金属弹片接触良好,金属弹片与线路板的连接稳固,且多个金属弹片提供了多个信号检测点,保证了信号传输的稳定性;同时金属弹片本身性能好、可供插接端子多次插拔,使用寿命长;

48.2、本发明的金属弹片可以构造成包括依次设置的固定部、弹力部和接触部,多个金属弹片的固定部沿插接孔的圆周方向固定在所述线路板的板面上,既可以保证金属弹片与线路板之间的稳定性,同时通过接触部与插接端子的接触段的接触,而使弹力部弹性形变,所述接触部施加压力在所述接触段上,保证了插接端子与金属弹片之间电连接的稳定性;

49.3、在金属弹片的接触部设置圆弧结构或弯折结构,进一步保证了插接端子(不限于pe端子)与金属弹片之间电连接的稳定性;

50.4、多个所述接触部位于所述插接孔内,或位于插接孔上方,或位于插接孔下方;可以考虑线路板的安装空间,调整插接端子与金属弹片的接触位置;

51.5、金属弹片的接触部的弯折结构的弯折角度为90

°‑

160

°

,该弯折角度的设定,能够使金属弹片在弯折处直接形成接触部和导向口,以保证金属弹片和插接端子接触的稳定性,以及插接端子插入时的顺利导向;

52.6、本发明的金属弹片采用了碲铜合金,使金属弹片具有良好的导电性和易加工性能,保证电学性能也能提高加工性,同时,碲铜合金的弹性也很优良;

53.7、本发明的接触段和接触部上设置了镀层,能够更好的增加触点的导电性能,以及耐磨性和防腐性能,优选的采用复合镀层,能够更好的提高镀层的牢固度,在多次的插拔后,依然能够保证镀层的不脱落和耐腐蚀性;

54.8、本发明的金属弹片可以包括中间的固定部,以及向两侧延伸依次连接的弹力部和接触部,固定部固定在线路板上,进一步地,固定部可以固定在插接孔的内表面或线路板的上表面或线路板的下表面,由此,保证了金属弹片与线路板之间的电连接的稳定性。

附图说明

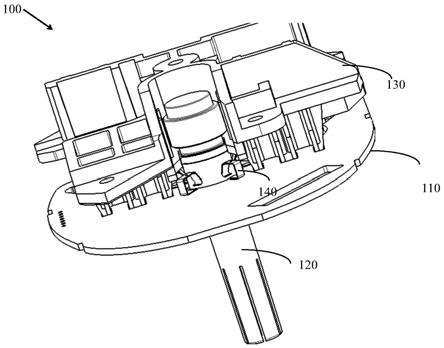

55.图1为根据本技术的第一实施方式的电连接结构的结构示意图;

56.图2为图1所示的电连接结构,省略插接端子和端子支架的结构示意图,其中,示出了第一实施方式的多个金属弹片与线路板之间的配合;

57.图3为第一实施方式的电连接结构中金属弹片的结构示意图;

58.图4为第一实施方式的电连接结构中线路板的结构示意图,其中,示出了插接孔;

59.图5为第一实施方式的电连接结构中插接端子的结构示意图;

60.图6为第一实施方式的电连接结构中端子支架的结构示意图;

61.图7为根据本技术的第二实施方式的电连接结构的结构示意图;

62.图8为图7所示的电连接结构,省略插接端子和端子支架的结构示意图,其中,示出了第二实施方式的多个金属弹片与线路板之间的配合。

63.图9为根据本技术的第二实施方式的金属弹片的不同视角的组合示意图。

64.附图标记:

65.100/200电连接结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110/210线路板

66.120插接端子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130端子支架

67.140/240金属弹片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121插接段

68.122接触段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123固定段

69.124连接段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131夹持部

70.141/241固定部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142/242弹力部

71.143/243接触部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111插接孔

72.148导向口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

245加强筋

73.244连接过渡处

具体实施方式

74.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,并不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

75.下面对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。其中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。在本发明的描述中,除非另有说明,术语“连接”应做广义理解,例如,可以是固定连接,可以是可拆卸连接,可以是直接连接,可以是通过中间媒介间接连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

76.实施方式一

77.本发明提供一种电连接结构100,应用于线路板,所述线路板设置有插接孔,如图1所示,包括:线路板110、插接端子120和多个金属弹片140。具体地,多个金属弹片140沿插接孔111的圆周方向固定至线路板110上,在插接端子120插设于插接孔111中的状态下,插接端子120与多个金属弹片140均接触连接,以形成所述插接端子120与所述线路板110的电连接。

78.本发明的插接端子120与金属弹片140接触良好,金属弹片140与线路板110的连接稳固,且多个金属弹片140提供了多个信号检测点,保证了信号传输的稳定性;同时金属弹片140本身弹性性能好、可供插接端子120多次插拔,使用寿命长。解决了现有技术中,由于焊接引脚不牢固,可能导致的接触不良,进而影响线路板110和插接端子120之间电连接的稳定性的问题;并且,本发明通过插接端子120与金属弹片140的插拔连接,相比于焊接连接,可反复插拔,增强了线路板110的适配性能。

79.接下来结合图1至图6详细说明本实施方式中电连接结构的各个部件的详细结构。

80.具体地,如图5所示,插接端子120包括依次连接的插接段121、接触段122、固定段123和连接段124。其中,插接段121用于与对配端端子插接,例如充电枪的公端子和充电插座的母端子插接连接,使充电电流能够从电源导通到汽车电池中。连接段124用于与线缆导体电连接,例如充电插座内部的插接端子120,与充电插座线缆连接并导通电能到汽车电

池。接触段122用于与金属弹片140接触连接,例如充电插座的pe端子与线路板上的金属弹片140接触,实现线路板从pe端子上读取接地信号的功能。

81.具体地,如图6所示,本实施方式的电连接结构还包括端子支架130,端子支架130可固定在线路板110上。插接端子120的固定段123固定在端子支架130上。在具体的实施方式中,端子支架130可以通过卡接、粘接和螺钉连接的方式固定在线路板110上,卡接,是指在端子支架130上设置具有弹性的多个卡爪,在线路板110上设置卡槽或卡扣,将端子支架130的多个卡爪与线路板110上的卡槽或卡扣相互卡接,从而将端子支架130固定在线路板110上;粘接,是指在端子支架130和线路板110上都设置粘接面,然后分别涂上粘合剂,使两者的粘接面粘接在一起;螺钉连接,是指在端子支架130上设置螺纹孔,在线路板110上设置通孔,通过螺钉穿过通孔,将线路板110螺接固定在端子支架130上。

82.更具体地,如图6所示,端子支架可以包括呈u形的夹持部131,对应地,端子的固定段123被夹持在该u形的夹持部之间进行固定。

83.具体地,如图1、图2和图4所示,线路板110上设置用供插接端子120插接的插接孔111,插接端子120的接触段122外径小于线路板110上的插接孔直径,以便于插接端子120可以顺利地插入插接孔111中。另外,插接孔111与接触段122有一定的间隙,也可以让插接端子120有一定的活动量,在与对插端子插接时,能够轻微偏离轴线位置,避免由于对插偏差过大导致插接端子120无法对插到对插端子中的情况。

84.具体地,多个金属弹片140沿插接孔111的圆周方向环形布置。如图2所示,环形布置的金属弹片140,能够更大面积的接触到插接端子120的接触段122,从而减小金属弹片140和插接端子120的接触电阻,增加电连接结构100的电学性能。

85.具体地,多个金属弹片140沿插接孔111的圆周方向均匀环形布置,如图2所示,5个金属弹片140之间的间隔是均匀的,如果多个金属弹片140不沿插接孔111的圆周方向均匀环形布置,甚至都偏到一边,会导致金属弹片140对接触段122施加的弹力不均匀,插接端子120在插接孔111中偏离轴线,导致对插端子无法与插接端子120实现对插,从而无法实现电连接的功能。

86.具体地,如图2所示,每个金属弹片140均包括依次设置的固定部141、弹力部142和接触部143,其中,多个金属弹片140的固定部141沿插接孔111的圆周方向固定在线路板110的上表面上,固定部141既固定了金属弹片140在线路板110上的位置,同时也为弹力部142的一端提供了固定,当接触部143与接触段122接触时,接触部143产生位移,使弹力部142产生变形,弹力部142反馈变形应力到接触部143,从而使接触部143对接触段122施加压力,使接触更加充分,降低了接触电阻,提高了电连接结构100的电学性能。

87.在其他的实施例中,金属弹片140包括中间的固定部141,以及向两侧延伸依次连接的弹力部142和接触部143,其中,固定部141固定在线路板上,固定部141还是起到固定整个金属弹片140的作用,优选地,固定部141焊接在插接孔111的内壁周上,固定部141两侧的弹力部142和接触部143,分别向线路板110的上下面延伸,相当于增大了接触部143与接触段122的接触面积,能够极大的减小接触电阻,提高了电连接结构100的电学性能。

88.具体地,固定部141固定在插接孔111的内表面和/或线路板110的上表面和/或线路板110的下表面,固定部141可以根据线路板110的具体设计,布置在线路板110的合适位置,从而既不影响线路板110本身的电路性能,也能实现金属弹片140的导通电流和信号的

作用。

89.具体地,接触部143设置圆弧结构或弯折结构,圆弧结构或弯折结构,能使接触部143与接触段122的接触更加顺滑,不会出现卡顿的情况,另外,在电连接结构100使用过程中,接触部143与接触段122会因为振动产生相对位移,如果静止状态,接触部143与接触段122是面接触,在振动环境下,会因为相对位移形成短暂的点接触,此时接触电阻瞬间增大,导通电流也会突然增大,会导致接触部143与接触段122温升过高发生损坏。圆弧结构或弯折结构在振动环境中,也会保持接触部143与接触段122的面接触,从而不会出现导通电流突然增大导致电连接结构100损坏的情况。

90.具体地,接触部143的弯折结构的弯折角度为90

°‑

160

°

。为了验证弯折结构的弯折角度对接触部143与接触段122之间的接触电阻的影响,发明人选用相同尺寸的金属弹片140、插接端子120和线路板110,以相同的相对位置进行安装,但是选用不同的弯折结构的弯折角度,分别测量接触部143与接触段122之间的接触电阻,试验结果如表1所示。

91.接触部143与接触段122的接触电阻的测试方法是使用微电阻测量仪,将微电阻测量仪的测量端一端放置在接触部143上,一端放置在接触段122上,每次测量放置的位置相同,然后读取微电阻测量仪上的接触电阻读数。在本实施例中,接触电阻大于1mω为不合格。

92.表1不同的弯折结构的弯折角度对接触部143与接触段122之间的接触电阻的影响

[0093][0094]

从上表1中可以看出,当弯折结构的弯折角度小于90

°

时,由于角度较小,弯折机构的接触位置较尖锐,相对的和接触段122的接触面积小,接触电阻也会增大,不符合标准要求。而当弯折结构的弯折角度大于160

°

时,由于弯折机构接近一个平面,没有对应的导向功能,在接触段122插入到接触部143中时,会干涉到接触部143的两端,导致接触段122无法插入到接触部143中,从而使电连接结构100功能无法实现。因此,发明人设定接触部143的弯折结构的弯折角度为90

°‑

160

°

。

[0095]

具体地,如图1所示,在插接端子120插设于插接孔111中的状态下,插接端子120的接触段122位于插接孔111中。进一步地,多个金属弹片140的接触部143的内切圆直径可以设置成小于插接端子120的接触段122外径,由此,当接触部143与接触段122接触时,接触段122会使接触部143产生位移,使弹力部142产生变形,弹力部142反馈变形应力到接触部143,从而使接触部143对接触段122施加压力,可以实现插接端子120与金属弹片140之间的紧配合使接触更加充分,降低了接触电阻,提高了电连接结构100的电学性能。

[0096]

具体地,如图2所示,接触部143还可以包括导向口148,导向口148的内切圆直径大于插接端子120的接触段122的外径。当接触段122插入到接触部143中时,由于导向口148的内切圆直径大于插接端子120的接触段122的外径,因此,导向口148先接触接触段122的斜面,从而将接触部143向后移动,设置导向口148,可以减小插接端子120插入到插接孔111中的插入力,使电连接结构100装配更加轻松,节省工时,提高生产效率。

[0097]

具体地,接触部143位于插接孔111内,和/或位于插接孔111上方,和/或位于插接

孔111下方。电连接结构100在设计过程中,要考虑整体结构减小,就要对内部空间进行优化设计,在不同的安装环境中,可以设计不同的弹力部142的形状,以及固定部141不同的焊接位置,从而使接触部143处于插接孔111不同的位置,既能节省安装空间,也能保证接触部143和接触段122的充分接触,提高了电连接结构100的电学性能。

[0098]

具体地,接触部143还可以包括支撑部,支撑部固定在线路板110上。在电连接结构100的使用过程中,接触部143和接触段122的接触都是通过弹力部142的弹性变形实现,但是弹力部142也存在金属疲劳,当工作时间过久,或者受到较大的冲击后,弹力部142会丧失弹性,从而使接触部143和接触段122接触力减小,接触电阻增大,导致接触部温升过高引起电连接结构100的损坏。通过在接触部143上增加支撑部,并将支撑部固定在线路板110上,从而使金属弹片140两端都能固定在线路板110上,从而避免由于金属弹片140单端自由端导致的弹力部142丧失弹性,从而保证接触部143和接触段122的优良接触,提高了电连接结构100的电学性能。

[0099]

具体地,插接端子120的接触段122与多个金属弹片140的接触部143接触连接时,使得金属弹片140的弹力部142弹性变形,弹力部142的回弹力作用于接触部143,并进一步施加压力在插接端子120的接触段122上,以使插接端子120与金属弹片140以及线路板110之间实现稳定的电连接。

[0100]

进一步地,接触部143施加在接触段122上的压力可以为0.5n

‑

50n。为了验证接触部143施加在接触段122上的压力对接触部143与接触段122之间的接触电阻的影响,发明人选用相同尺寸的金属弹片140、插接端子120和线路板110,以相同的相对位置进行安装,但是选用不同的弹力部142的弹力,分别测量接触部143与接触段122之间的接触电阻,试验结果如表2所示。

[0101]

弹力部142的弹力是采用精密推拉力计,将金属弹片140固定,精密推拉力计测量弹力部142移动工作位移后的弹力。

[0102]

接触部143与接触段122的接触电阻的测试方法是使用微电阻测量仪,将微电阻测量仪的测量端一端放置在接触部143上,一端放置在接触段122上,每次测量放置的位置相同,然后读取微电阻测量仪上的接触电阻读数。在本实施例中,接触电阻大于1mω为不合格。

[0103]

表2不同的压力对接触部143与接触段122之间的接触电阻的影响

[0104][0105]

从上表2中可以看出,当接触部143施加在接触段122上的压力小于0.5n时,由于压力较小,接触部143和接触段122的接触面积小,接触电阻也会增大,不符合标准要求。而当接触部143施加在接触段122上的压力大于50n时,由于弹力部142的弹力过大,几乎不会变形,而接触部143的内切圆直径小于接触段122外径,导致接触段122无法插入到接触部143中,从而使电连接结构100功能无法实现。因此,发明人设定接触部143施加在接触段122上的压力为0.5n

‑

50n。

[0106]

在一些实施例中,金属弹片140的材质为铜或铜合金,铜材质的导体材料,导电性

能好,延展性好,弹性也很优良,是作为导体材料的优选。

[0107]

进一步,金属弹片140的材质中含有碲。金属弹片140的材质为碲铜合金,使端子具有良好的导电性和易加工性能,保证电学性能也能提高加工性,同时,碲铜合金的弹性也很优良。优选地,金属弹片140的材质中碲的含量为0.1%

‑

5%。

[0108]

发明人选用了10个相同形状的金属弹片140进行测试,每个金属弹片140均为碲铜合金,其中碲的含量占比分别为0.05%、0.1%、0.2%、1%、1.2%、1.8%、3%、5%、6%、7%。测试内容为金属弹片140的弹力和电阻,测试结果如表3所示。

[0109]

弹力部142的弹力是采用精密推拉力计,将金属弹片140固定,精密推拉力计测量弹力部142移动工作位移后的弹力,在本实施例中,弹力小于20n为不合格。

[0110]

金属弹片140的电阻的测试方法是使用微电阻测量仪,将微电阻测量仪的测量端放置金属弹片140的两端上,每次测量放置的位置相同,然后读取微电阻测量仪上的电阻读数。在本实施例中,电阻大于1mω为不合格。

[0111]

表3不同的碲的含量占比对金属弹片140的弹力和电阻的影响

[0112][0113]

从上表2中可以看出,当金属弹片140材质中碲的含量占比小于0.1%时,由于材质接近纯铜,相对材质较软,弹力部142的弹力不符合要求值。而金属弹片140材质中碲的含量占比大于5%时,由于碲铜合金的导电率比纯铜材质要差,导致金属弹片140的电阻值不符合要求。因此,金属弹片140的材质中碲的含量为0.1%

‑

5%。

[0114]

进一步,金属弹片140的材质中含有铍。金属弹片140的材质为铍铜合金,使端子具有很高的硬度、弹性极限、疲劳极限和耐磨性,还具有良好的耐蚀性、导热性和导电性,且受冲击时不产生火花。优选地,金属弹片140的材质中铍的含量为0.05%

‑

5%。金属弹片140中铍的含量的限定是发明人经过多次试验得出的。

[0115]

当金属弹片140材质中铍的含量占比小于0.05%时,由于材质接近纯铜,在受到撞击时很容易产生火花。而金属弹片140材质中铍的含量占比大于5%时,由于铍铜合金的导电率比纯铜材质要差,导致金属弹片140的电阻值不符合要求。因此,金属弹片140的材质中铍的含量为0.05%

‑

5%。更优选地,金属弹片140的材质中铍的含量为0.1%

‑

3.5%。

[0116]

为了验证金属弹片140材质中铍的含量占比对金属弹片140电阻和打火情况的影响,发明人选用了10个相同形状的金属弹片140进行测试,每个金属弹片140均为铍铜合金,其中铍的含量占比分别为0.05%、0.1%、0.2%、1%、1.2%、1.8%、3%、5%、6%、7%。测试内容为金属弹片140的电阻和打火情况,测试结果如表4所示。

[0117]

金属弹片140的电阻的测试方法是使用微电阻测量仪,将微电阻测量仪的测量端放置金属弹片140的两端上,每次测量放置的位置相同,然后读取微电阻测量仪上的电阻读数。在本实施例中,电阻大于1mω为不合格。

[0118]

金属弹片140的打火情况是采用带电的插接端子120与金属弹片140发生撞击,模拟插接端子120与金属弹片140工作情况下的状态,观察撞击1000次,发生打火情况的次数,

打火情况的次数超过3次为不合格。

[0119]

表4不同的铍的含量占比对金属弹片140的电阻和打火情况的影响

[0120][0121]

从上表4中可以看出,当金属弹片140材质中铍的含量占比小于0.05%时,由于材质接近纯铜,在插接端子120与金属弹片140发生撞击时,打火情况的次数超过3次。而金属弹片140材质中铍的含量占比大于5%时,由于铍铜合金的导电率比纯铜材质要差,导致金属弹片140的电阻值不符合要求。因此,金属弹片140的材质中铍的含量为0.05%

‑

5%。优选地,由于金属弹片140的材质中铍的含量为0.1%

‑

3.5%时,金属弹片140的电阻和打火情况在更优的范围内,因此,发明人设定金属弹片140的材质中铍的含量优选为0.1%

‑

3.5%。

[0122]

在一些实施方式中,接触端子的接触段122和金属弹片140的接触部143上设置有镀层。优选地,接触段122上的镀层材质不同于接触部143上的镀层材质.

[0123]

镀层是为了提高耐腐蚀性,提高导电性能,增加接插次数,能够更好的延长插接端子120和金属弹片140的使用寿命。

[0124]

镀层可采用电镀、化学镀、磁控溅射或者真空镀等方法。金属弹片140和插接端子120的镀层厚度可以一致,也可以根据需要设置为不同厚度的镀层。

[0125]

电镀方法,就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

[0126]

化学镀方法,是在金属的催化作用下,通过可控制的氧化还原反应产生金属的沉积过程。

[0127]

磁控溅射方法,是利用磁场与电场交互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率。所产生的离子在电场作用下撞向靶面从而溅射出靶材。

[0128]

真空镀方法,是采用在真空条件下,通过蒸馏或溅射等方式在塑件表面沉积各种金属和非金属薄膜。

[0129]

镀层材质可以含有金、银、镍、锡、锌、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种,铜作为一种活泼金属,在使用过程中会与氧气和水发生氧化反应,因此需要一种或几种不活泼金属作为镀层,延长金属弹片140和插接端子120的使用寿命。另外,对于需要经常插拔的金属触点,也是需要较好的耐磨金属作为镀层,能够极大的增加触点的使用寿命。还有触点需要很好的导电性能,上述金属的导电性和稳定性,都要优于铜或铜合金,能够使金属弹片140和插接端子120获得更好的电学性能和更长的使用寿命。

[0130]

为了论证不同镀层材质对金属弹片140和插接端子120整体性能的影响,发明人使用相同规格、材质,采用不同镀层材料的金属弹片140和插接端子120样件,做一系列耐腐蚀性时间测试,实验结果如下表5所示。

[0131]

下表4中的耐腐蚀性时间测试,是将金属弹片140和插接端子120放入到盐雾喷淋试验箱内,对金属弹片140和插接端子120的各个位置喷淋盐雾,每隔20小时取出清洗观察表面腐蚀情况,即为一个周期,直到金属弹片140和插接端子120表面腐蚀面积大于总面积的10%的时候,停止测试,并记录当时的周期数。在本实施例中,周期数小于80次认为不合格。

[0132]

表5不同的镀层材质对金属弹片140和插接端子120的耐腐蚀性的影响

[0133][0134]

从上表5可以看出,当选用镀层材质含有金、银、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金时,实验结果超过标准值较多,性能比较稳定。当选用镀层材质含有镍、锡、锡铅合金、锌时,实验结果也是能够符合要求的,因此,发明人选择镀层材质含有金、银、镍、锡、锡铅合金、锌、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种组合。

[0135]

进一步地,镀层可以包括底层和表层。在一些实施例中,镀层采用多层镀的方法,插接端子120和金属弹片140在加工后,其实表面微观界面下,还是存在很多缝隙和孔洞,这些缝隙和孔洞是金属弹片140和插接端子120在使用过程中磨损和腐蚀的最大原因,因此需要在金属弹片140和插接端子120表面,先镀一层底层,填补表面的缝隙和孔洞,使表面平整无孔洞,然后再镀表层镀层,就会结合更加牢固,也会更加平整,镀层表面无缝隙和孔洞,使金属弹片140和插接端子120的耐磨性能、抗腐蚀性能、电学性能更优,极大的延长金属弹片140和插接端子120的使用寿命。

[0136]

所述底层材质可以含有金、银、镍、锡、锡铅合金和锌中的一种或多种;所述表层材质可以含有金、银、镍、锡、锡铅合金、银锑合金、钯、钯镍合金、石墨银、石墨烯银和银金锆合金中的一种或多种。其中底层材质为现有材料,表层材质也为现有材料。

[0137]

在具体实施方式中,底层厚度为0.01μm

‑

15μm。优选的,所述底层厚度为0.1μm

‑

9μm。

[0138]

在具体实施方式中,表层厚度为0.3μm

‑

55μm。优选的是,表层厚度为0.5μm

‑

35μm。

[0139]

为了论证底层镀层厚度变化对金属弹片140和插接端子120整体性能的影响,发明人使用相同规格、材质,采用不同镀镍底层厚度,相同的镀银表层厚度的金属弹片140和插接端子120样件,做一系列温升和耐腐蚀性时间测试,实验结果如下表6所示。

[0140]

下表5中的温升测试是将接触后的金属弹片140和插接端子120通相同的电流,在封闭的环境下检测通电前和温度稳定后的金属弹片140和插接端子120相同位置的温度,并做差取绝对值。在本实施例中,温升大于50k认为不合格。

[0141]

下表5中的耐腐蚀性时间测试,是将金属弹片140和插接端子120放入到盐雾喷淋试验箱内,对金属弹片140和插接端子120的各个位置喷淋盐雾,每隔20小时取出清洗观察表面腐蚀情况,即为一个周期,直到金属弹片140和插接端子120表面腐蚀面积大于总面积的10%的时候,停止测试,并记录当时的周期数。在本实施例中,周期数小于80次认为不合

格。

[0142]

表6不同的底层镀层厚度对金属弹片140和插接端子120的温升和耐腐蚀性的影响

[0143][0144]

从上表6可以看出,当底层镀镍层厚度小于0.01μm时,金属弹片140和插接端子120的温升虽然合格,但是由于镀层太薄,金属弹片140和插接端子120的耐腐蚀性周期数小于80,不符合金属弹片140和插接端子120的性能要求。对电连接结构100的整体性能和寿命都有很大的影响,严重时造成产品寿命骤减甚至失效燃烧事故。当底层镀镍层厚度大于15μm时,由于底层镀层较厚,金属弹片140和插接端子120产生的热量散发不出来,使金属弹片140和插接端子120的温升不合格,而且镀层较厚反而容易从金属弹片140和插接端子120表面脱落,造成耐腐蚀性周期数下降。因此,发明人选择底层镀层厚度为0.01μm

‑

15μm。优选的,发明人发现底层镀层厚度为0.1μm

‑

9μm时,金属弹片140和插接端子120的温升及耐腐蚀性的综合效果更好,因此,为了进一步提高产品本身的安全性可靠性及实用性,优选底层镀层厚度为0.1μm

‑

9μm。

[0145]

为了论证表层镀层厚度变化对插接端子整体性能的影响,发明人使用相同规格、材质,采用相同镀镍底层厚度,不同的镀银表层厚度的金属弹片140和插接端子120样件,做一系列温升和耐腐蚀性时间测试,实验结果如下表7所示。

[0146]

表7不同的表层镀层厚度对金属弹片140和插接端子120的温升和耐腐蚀性的影响

[0147][0148]

从上表7可以看出,当表层镀银层厚度小于0.3μm时,金属弹片140和插接端子120的温升虽然合格,但是由于镀层太薄,金属弹片140和插接端子120的耐腐蚀性周期数小于80,不符合金属弹片140和插接端子120的性能要求。对电连接结构100的整体性能和寿命都有很大的影响,严重时造成产品寿命骤减甚至失效燃烧事故。当表层镀银层厚度大于55μm时,由于底层镀层较厚,金属弹片140和插接端子120产生的热量散发不出来,使金属弹片140和插接端子120的温升不合格,而且镀层较厚反而容易从端子表面脱落,造成耐腐蚀性周期数下降。并且,由于表层镀层金属较贵,因此使用较厚的镀层,性能没有上升,不存在使用价值。因此,发明人选择表层镀银层厚度为0.3μm

‑

55μm。

[0149]

优选的,发明人发现表层镀层厚度为0.5μm

‑

35μm时,金属弹片140和插接端子120的温升及耐腐蚀性的综合效果更好,因此,为了进一步提高产品本身的安全性可靠性及实用性,优选表层镀层厚度为0.5μm

‑

35μm。

[0150]

具体地,金属弹片140的数量为3个

‑

24个,当金属弹片为2个时,虽然对称设置的金属弹片140可以使插接端子120不会发生在2个金属弹片140连线方向移动,但是无法控制插接端子120在垂直2个金属弹片140连线方向移动,还是会出现插接端子120在插接孔111中偏离轴线的情况,导致对插端子无法与插接端子120实现对插,从而无法实现电连接的功能。而金属弹片140的数量大于24个,不会增加金属弹片140和接触段122的导电性能,反而因为要焊接较多的金属弹片140增加了加工工时,增大了产品的成本。

[0151]

根据本实施方式的电连接结构100,插接端子120与金属弹片140接触良好,金属弹片140与线路板110的连接稳固,且多个金属弹片140提供了多个信号检测点,保证了信号传输的稳定性;同时金属弹片140本身性能好、可供插接端子120多次插拔,使用寿命长。

[0152]

第二实施方式

[0153]

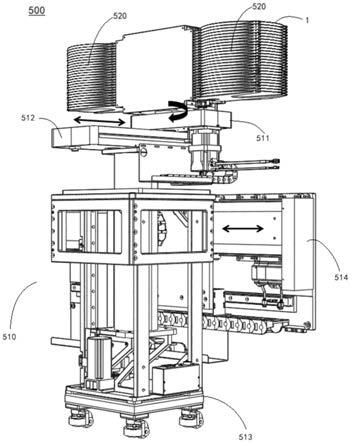

下面将参照图7至图9描述根据第二实施方式的电连接结构200。除了金属弹片240和线路板210之外,插接端子120和金属支架具有与第一实施方式中的所描述的相同的结构和构造。因此,具有与第一实施方式中的元件基本相同功能的元件在此将标号相同。且为简洁起见,此处不再详细描述和/或示出。

[0154]

如图8所示,金属弹片240包括依次设置的固定部241、弹力部242和接触部243。多个金属弹片240的固定部241固定至线路板210的沿插接孔的圆周方向设置的预留孔中。弹力部242和接触部243的连接过渡处,和/或固定部241和弹力部242的连接过渡处,设置有加强筋。加强筋245的设置,可以加强金属弹片240在弹力部242和接触部243连接过渡处244,和/或固定部241和弹力部242的连接过渡处的强度和刚度,在插接端子120多次插拔的过程中,金属弹片240不至于从连接过渡处244处断裂而影响其使用寿命。优选地,加强筋245突出于连接过渡处244的表面的高度占金属弹片240厚度的比值范围为0.1倍

‑

1倍。

[0155]

为了验证加强筋245的高度占金属弹片240厚度的比值范围对金属弹片240的弹力和使用寿命的影响,发明人选用了10个相同形状的金属弹片240进行测试,每个金属弹片240在连接过渡处244出冲压出相同形状,高度不同的加强筋245,分别测试金属弹片140的弹力和使用寿命,实验结果如下表8所示。

[0156]

弹力部242的弹力是采用精密推拉力计,将金属弹片240固定,精密推拉力计测量弹力部242移动工作位移后的弹力,在本实施例中,弹力小于20n为不合格。

[0157]

金属弹片240的使用寿命试验,是将金属弹片240,与相同的插接端子120和线路板110组装,然后进行插接端子120的不断插拔,然后每10次观察金属弹片240的断裂情况,如果发生断裂,则实验停止,记录当时插拔次数值,低于8000次为不合格。

[0158]

表8加强筋的高度占金属弹片厚度的比值范围对金属弹片的弹力和使用寿命的影响

[0159][0160]

从上表8中可以看出,当加强筋245突出于连接过渡处244的表面的高度占金属弹片240厚度的比值范围小于0.1倍时,由于材质接近纯铜,材质较软,弹力部242的弹力不符

合要求值。而当加强筋245突出于连接过渡处244的表面的高度占金属弹片240厚度的比值范围大于1倍时,由于冲压的高度过高,反而造成金属弹片240厚度拉伸过大,应力集中,在多次插拔实验中,加强筋245不断的弯折,高度越高,弯折的次数越少。因此,发明人设定加强筋245突出于连接过渡处244的表面的高度占金属弹片240厚度的比值范围为0.1倍

‑

1倍。

[0161]

金属弹片240的接触部243可以设置有弯折结构。在插接端子的接触段与金属弹片240的接触部243接触的同时,使得金属弹片240的弹力部242弹性变形,弹力部242的回弹力作用于插接端子120的接触段上,以使插接端子120与金属弹片240之间实现稳定的电连接。

[0162]

本发明还提供一种充电插座,充电插座可以包含上述任一实施方式的电连接结构100。本发明的电连接结构100包含插接端子120与金属弹片140接触良好,金属弹片140与线路板110的连接稳固,且多个金属弹片140提供了多个信号检测点,保证了信号传输的稳定性;同时金属弹片140本身性能好、可供插接端子120多次插拔,使用寿命长。

[0163]

第三实施方式

[0164]

本发明还提供一种汽车,汽车可以包含上述的充电插座和/或上述任一实施方式的电连接结构。现有充电插座中,插接端子120通常直接焊接在线路板上,如果插接端子120在使用过程中损坏,则维修时插接端子120不易拆除,会增加维修工时,增加维修成本。若插接端子120焊接不牢固,则会导致插接端子120与线路板110接触不良,进而影响线路板110与插接端子120之间电连接的稳定性。导致设备漏电,有人员触电伤亡的风险。本发明提供的汽车,采用了包含上述的充电插座和/或上述任一实施方式的电连接结构,线路板110与插接端子120之间采用金属弹片140接触连接,插接端子120可以随时从线路板110上拆除,节省维修工时,降低维修成本。另外金属弹片140的弹力稳定,和插接端子120的接触电阻始终保持稳定状态,在汽车运动状态下,插接端子120不断的振动状态下,金属弹片140也能和插接端子120保持稳定的电连接,保证汽车的安全性以及延长汽车的使用寿命。

[0165]

除非另有定义,本文中所使用的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。本文中出现的诸如“部件”等术语既可以表示单个的零件,也可以表示多个零件的组合。本文中出现的诸如“安装”、“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

[0166]

本发明已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施方式范围内。本领域技术人员可以理解的是,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。