1.本发明提供了一种高电导率合金催化电极的制备方法,属于环境催化和电化学领域。

背景技术:

2.在氯碱工业、电池工业、电解冶金、环境电催化行业经常用到导电催化电极,目前电池工业、环境电催化所使用的电极材料多为阀型金属合金电极,因其良好的催化性能和稳定性能而得到了广泛的应用。但在实践中发现,阀型金属基材的催化极板在使用过程中会出现导电稳定性不高,接触电阻在使用过程中增大较为明显的情况,直接的现象是电解液温度升高,进而引起催化体系不稳定;此外,这也引起了由于基材与涂层合金材料热应力的不同而出现电极表面涂层剥落的现象,最终导致槽电压升高、电流效率降低,情况恶劣时直接导致电极失活。

3.电催化的核心原件为电催化电极材料,因此催化合金涂层的导电性能成为制约电极寿命的重要原因,也是影响能耗的最主要因素。公开号为cn 102324492 a的中国专利报道了“复合导电电极及其制造方法”,其采用碳基材料负载导电填料的方式,采用在导电塑料压合成型的方式制作而成;其电极机械稳定性不高、电极基材与涂层材料结合力差,制作工艺流程冗长且复杂;且长期使用会导致碳纤维出现断裂、开链的现象,同时不耐酸碱环境。公开号为cn 105552326 a的中国专利报道了“一种具有高电导率的正极材料包覆方法”,其采用纳米银离子与导电聚合物包覆高导电基材的工艺方法来提高导电率;该法虽然极大减少了接触电阻,但作为阳极则易出现氧化与结构失稳,且包覆不均匀;此外,该电极不耐酸碱,适用范围受限。

技术实现要素:

4.本发明所要解决的技术问题在于电催化过程中槽电压高、电流效率低、涂层与基体接触电阻大以及涂层间热应力过大导致表面涂层剥落的问题。

5.本发明通过以下技术手段实现解决上述技术问题的:一种高电导率合金催化电极的制备方法,包括下述步骤:

6.1)将钛基材料或其它阀型金属采用导电底基材预处理的方法处理后,用去离子水冲洗干净后再进行超声30min,晾干后备用;

7.2)将步骤1)制备的导电底基材进行纳米电沉积后,清洗晾干后备用,沉积液中的主要组成如下:

8.9.沉积时间0.1

‑

0.5h

10.3)将步骤2)得到的导电底基层制作成导电中间层,其中掺杂稀土元素;

11.4)将得到的导电中间层上继续制作催化层,经多次焙烧后得到高电导率兼具稳定性与催化活性的合金电极。

12.本发明的制作过程中采用基材导电处理,底基层采用纳米电沉积技术制成兼具导电和热应力良好的金属材料,催化层采用热分解法制作具有长寿命周期的致密合金材料;此外,采用多层复合烧结与电沉积的方法,使得催化过程中产生的氧元素难以穿过涂层结构到达基体表面,进而使基材形成半导体氧化物如tio2而失效的情况发生;本发明是一种原料成本低、工艺简单、制作过程污染少的绿色合金电极制备工艺。

13.作为优化的技术方案,所述步骤1)中导电底基材预处理的方法包括如下步骤:

14.11)将基体材料在3—4

×

105pa空气压力下,用120

‑

150μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,冲洗干净、烘干后备用;

15.12)将打磨后的基体材料在10

‑

20%naoh(koh)溶液中进行蒸煮,时间1

‑

2h,进行脱油处理,冲洗干净、常温晾干后备用;

16.13)将于步骤12)处理的基体材料在10

‑

20%草酸或盐酸或硫酸或硝酸溶液中进行蒸煮,时间1

‑

2h,进行腐蚀处理,冲洗干净;

17.14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度300

‑

650℃,1

‑

2h,形成防腐导电薄膜层。

18.作为优化的技术方案,所述步骤1)中导电底基材预处理的方法包括如下步骤:

19.11)将基体材料在3.5

×

105pa空气压力下,用1350μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,冲洗干净、烘干后备用;

20.12)将打磨后的基体材料在15%naoh(koh)溶液中进行蒸煮,时间1.5h,进行脱油处理,冲洗干净、常温晾干后备用;

21.13)将于步骤12)处理的基体材料在15%草酸溶液中进行蒸煮,时间1.5h,进行腐蚀处理,冲洗干净;

22.14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度500℃,1.5h,形成防腐导电薄膜层。

23.作为优化的技术方案,所述步骤2)具体包括如下步骤:

24.21)电沉积导电底基层

25.配置底基层电沉积液a,沉积液中的主要组成如下:

[0026][0027]

将上述药剂进行溶解、搅拌、30℃超声分散30min,转移至恒温水浴加热搅拌30

‑

60min,静置陈化12

‑

24h待用;

[0028]

22)将底基层电沉积液a转至电沉积反应器中,步骤1)制备的导电底基材在带有电磁搅拌的恒温水浴锅中进行电沉积,其中水浴温度40℃,沉积电流密度0.5

‑

1.0a/dm2,沉积

时间0.1

‑

0.5h;

[0029]

23)沉积后的导电底基材用蒸馏水或去离子水冲洗干净,转入烘箱烘干得到导电底基层。

[0030]

作为优化的技术方案,所述步骤2)具体包括如下步骤:

[0031]

21)电沉积导电底基层

[0032]

配置底基层电沉积液a,沉积液组成如下:

[0033][0034]

将上述药剂进行溶解、搅拌、30℃超声分散30min,转移至恒温水浴加热搅拌45min,静置陈化18h待用;

[0035]

22)将底基层电沉积液a转至电沉积反应器中,步骤1)制备的导电底基材在带有电磁搅拌的恒温水浴锅中进行电沉积,其中水浴温度40℃,沉积电流密度0.8a/dm2,沉积时间0.3h;

[0036]

23)沉积后的导电底基材用蒸馏水或去离子水冲洗干净,转入烘箱烘干得到导电底基层。

[0037]

作为优化的技术方案,所述步骤3)具体包括如下步骤:

[0038]

31)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0039][0040]

掺杂稀土元素为r=la ce co ga等的一种或几种,其总浓度为0.001

‑

0.002mol/l;

[0041]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化2

‑

4h待用;

[0042]

32)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0043]

33)将步骤32)制备烘干的样品转入马弗炉450

‑

550℃热分解10

‑

15min;

[0044]

34)重复上述步骤31)至33)多次,得到导电中间层。

[0045]

作为优化的技术方案,所述步骤3)具体包括如下步骤:

[0046]

31)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0047][0048]

掺杂稀土元素为r=la,其总浓度为0.0015mol/l;

[0049]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化3h待用;

[0050]

32)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0051]

33)将步骤32)制备烘干的样品转入马弗炉500℃热分解12min;

[0052]

34)重复上述步骤31)至33)5次,得到导电中间层。

[0053]

作为优化的技术方案,所述步骤4)具体包括如下步骤:

[0054]

41)热分解法制备催化涂层,其涂液c中主要组成如下:

[0055]

催化涂液摩尔比为:氯铱酸:五氯化钽=7:3或氯化钌:氯铱酸=6:4

[0056]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1‑

5ml/l

[0057]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1

‑

0.5mol/l

[0058]

掺杂稀土元素为la ce co中的一种或几种,其总浓度为0.001

‑

0.002mol/l;

[0059]

42)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化2

‑

4h待用;

[0060]

43)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0061]

44)将步骤43)制备烘干的样品转入马弗炉450

‑

550℃热分解10

‑

15min;

[0062]

45)重复多次,最后一次1

‑

2h,即得到增强导电功能型合金催化电极。

[0063]

作为优化的技术方案,所述步骤4)具体包括如下步骤:

[0064]

41)热分解法制备催化涂层,其涂液c中主要组成如下:

[0065]

催化涂液摩尔比为:氯铱酸:五氯化钽=7:3

[0066]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.5ml/l

[0067]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3mol/l

[0068]

掺杂稀土元素为la,其总浓度为0.0015mol/l;

[0069]

42)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化3h待用;

[0070]

43)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0071]

44)将步骤43)制备烘干的样品转入马弗炉500℃热分解12min;

[0072]

45)重复5次,最后一次1.5h,即得到增强导电功能型合金催化电极。

[0073]

本发明还提供一种采用上述任一方案所述的高电导率合金催化电极的制备方法制备的高电导率合金催化电极。

[0074]

本发明的优点在于:

[0075]

(1)本发明提供了一种简单、可操作性强的制备高电导率复合涂层合金电极的方

法,克服了因涂层间接触电阻大导致的电流效率与电能效率低、电解液发热、槽电压高的缺点;同时也克服了不同涂层间热应力的不同而导致合金剥落的现象。

[0076]

(2)本发明制作的增强导电功能型合金电极具有使用寿命长,在1mol/l硫酸溶液、1a/cm2、极间距1cm的强化劣化试验下具有良好的稳定性,其强化劣化结果达到先进水平。

[0077]

(3)本发明制作的增强导电功能型复合涂层金属氧化物电极具有降解效率高、催化活性好的特点,同时可迅速降低废水中有机物,提高废水可生化性。

附图说明

[0078]

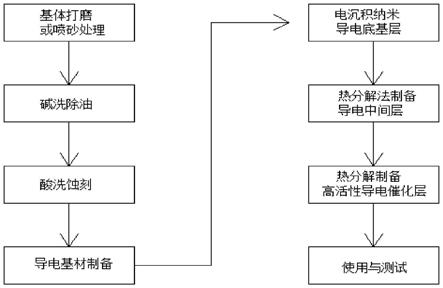

图1是本发明制备的高电导率合金催化电极的主要工艺流程图;

[0079]

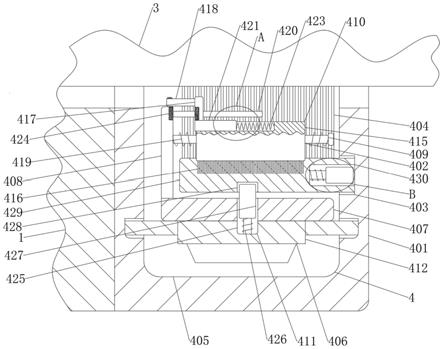

图2是本发明制备的高电导率合金催化电极结构示意图,其中a:钛基体材料b:导电钛化物层c:纳米导电底基层d:金属氧化物导电中间层e:高活性催化层;

[0080]

图3是本发明制得的高电导率合金催化电极实物图;

[0081]

图4是本发明制得制得的高电导率合金催化电极sem图;

[0082]

图5是本发明制得的高电导率合金电极强化寿命与槽电压;

[0083]

图6.本发明制得的高电导率合金催化电极处理废水的能耗与效率图。

具体实施方式

[0084]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0085]

鉴于现有技术的诸多缺陷,本发明人通过对工艺方法与涂层结构的创新,制作了低槽压、高电流与能量效率、长寿命、复合涂层合金电极。制作过程中采用基材导电处理,底基层采用纳米电沉积技术制成兼具导电和热应力良好的金属材料,催化层采用热分解法制作具有长寿命周期的致密合金材料;此外,采用多层复合烧结与电沉积的方法,使得催化过程中产生的氧元素难以穿过涂层结构到达基体表面,进而使基材形成半导体氧化物如tio2而失效的情况发生;本发明是一种原料成本低、工艺简单、制作过程污染少的绿色合金电极制备工艺。

[0086]

实施例1

[0087]

请参阅图1,本实施例的制备工艺包括:

[0088]

1)高导电基体材料的制备

[0089]

11)将基体材料在3

×

105pa空气压力下,用120μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,去离子水冲洗干净并超声30min、烘干后备用;

[0090]

12)将打磨后的基体材料在10%naoh(koh)溶液中进行蒸煮,时间1h,进行脱油处理,冲洗干净、常温晾干后备用;

[0091]

13)将于步骤12)处理的基体材料在10%草酸或盐酸或硫酸或硝酸溶液中进行蒸煮,时间1h,进行腐蚀处理,冲洗干净;

[0092]

14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度650℃,2h,形成防腐导电薄膜层。

[0093]

2)高导电底基层的制备

[0094]

21)电沉积导电底基层

[0095]

配置底基层电沉积液a,沉积液中的主要组成如下:

[0096][0097]

将上述药剂进行溶解、搅拌、30℃超声分散30min,转移至恒温水浴加热搅拌30min,静置陈化12h待用;

[0098]

22)将底基层电沉积液a转至电沉积反应器中,步骤1)制备的导电底基材在带有电磁搅拌的恒温水浴锅中进行电沉积,其中水浴温度40℃,沉积电流密度0.5a/dm2,沉积时间0.1h;

[0099]

23)沉积后的导电底基材用蒸馏水或去离子水冲洗干净,转入烘箱烘干得到导电底基层。

[0100]

3)高导电中间层的制备

[0101]

31)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0102][0103]

掺杂稀土元素为r=la,其浓度为0.001mol/l;

[0104]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化2h待用;

[0105]

32)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0106]

33)将步骤32)制备烘干的样品转入马弗炉450℃热分解10min;

[0107]

34)重复上述步骤31)至33)多次,得到导电中间层。

[0108]

4)高活性催化层的制备

[0109]

41)热分解法制备催化涂层,其涂液c中主要组成如下:

[0110]

催化涂液摩尔比为:氯铱酸:五氯化钽:硝酸镧=6:3.5:0.5

[0111]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1ml/l

[0112]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1mol/l

[0113]

掺杂稀土元素为la,其浓度为0.002mol/l;

[0114]

42)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化2h待用;

[0115]

43)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0116]

44)将步骤43)制备烘干的样品转入马弗炉450℃热分解10min;

[0117]

45)重复多次,最后一次1h,即得到增强导电功能型合金催化电极。

[0118]

制得的电极材料表观形态与扫描电镜的微观形貌见图3、图4。

[0119]

对实施例1制备的复合涂层dsa电极进行形貌电镜分析、处理效果与可生化性效果分析,形貌电镜图如图3 4所示,处理效果与能耗水平如图6所示,可以看出,本实施例制备的复合涂层金属氧化物电极具有降解效率高、活性好的特点,可迅速降低废水中有机物,提高废水可生化性。

[0120]

实施例2

[0121]

请参阅图2,本实施例的制备涂层结构包括:

[0122]

1)高导电基体材料的制备

[0123]

11)将基体材料在3.5

×

105pa空气压力下,用1350μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,冲洗干净、烘干后备用;

[0124]

12)将打磨后的基体材料在15%naoh(koh)溶液中进行蒸煮,时间1.5h,进行脱油处理,冲洗干净、常温晾干后备用;

[0125]

13)将于步骤12)处理的基体材料在15%草酸溶液中进行蒸煮,时间1.5h,进行腐蚀处理,冲洗干净;

[0126]

14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度500℃,1.5h,形成防腐导电薄膜层。

[0127]

2)高导电底基层的制备

[0128]

21)电沉积导电底基层

[0129]

配置底基层电沉积液a,沉积液组成如下:

[0130][0131]

将上述药剂进行溶解、搅拌、30℃超声分散30min,转移至恒温水浴加热搅拌45min,静置陈化18h待用;

[0132]

22)将底基层电沉积液a转至电沉积反应器中,步骤1)制备的导电底基材在带有电磁搅拌的恒温水浴锅中进行电沉积,其中水浴温度40℃,沉积电流密度0.8a/dm2,沉积时间0.3h;

[0133]

23)沉积后的导电底基材用蒸馏水或去离子水冲洗干净,转入烘箱烘干得到导电底基层。

[0134]

3)高导电中间层的制备

[0135]

31)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0136][0137]

掺杂稀土元素为r=la,其总浓度为0.0015mol/l;

[0138]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化3h待用;

[0139]

32)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0140]

33)将步骤32)制备烘干的样品转入马弗炉500℃热分解12min;

[0141]

34)重复上述步骤31)至33)5次,得到导电中间层。

[0142]

4)高活性催化层的制备

[0143]

41)热分解法制备催化涂层,其涂液c中主要组成如下:

[0144]

催化涂液摩尔比为:氯铱酸:五氯化钽:硝酸铈=6:3:1

[0145]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.5ml/l

[0146]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.3mol/l

[0147]

掺杂稀土元素为ce,其总浓度为0.0015mol/l;

[0148]

42)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化3h待用;

[0149]

43)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0150]

44)将步骤43)制备烘干的样品转入马弗炉500℃热分解12min;

[0151]

45)重复5次,最后一次1.5h,即得到增强导电功能型合金催化电极。

[0152]

实施例3

[0153]

请参阅图6,本实施例的制备的涂层污水降解活性包括:

[0154]

1)高导电基体材料的制备

[0155]

11)将基体材料在4

×

105pa空气压力下,用150μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,冲洗干净、烘干后备用;

[0156]

12)将打磨后的基体材料在20%naoh(koh)溶液中进行蒸煮,时间2h,进行脱油处理,冲洗干净、常温晾干后备用;

[0157]

13)将于步骤12)处理的基体材料在20%草酸或盐酸或硫酸或硝酸溶液中进行蒸煮,时间2h,进行腐蚀处理,冲洗干净;

[0158]

14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度300℃,1h,形成防腐导电薄膜层。

[0159]

2)高导电底基层的制备

[0160]

21)电沉积导电底基层

[0161]

配置底基层电沉积液a,沉积液中的主要组成如下:

[0162]

[0163][0164]

将上述药剂进行溶解、搅拌、30℃超声分散30min,转移至恒温水浴加热搅拌60min,静置陈化24h待用;

[0165]

22)将底基层电沉积液a转至电沉积反应器中,步骤1)制备的导电底基材在带有电磁搅拌的恒温水浴锅中进行电沉积,其中水浴温度40℃,沉积电流密度1.0a/dm2,沉积时间0.5h;

[0166]

23)沉积后的导电底基材用蒸馏水或去离子水冲洗干净,转入烘箱烘干得到导电底基层。

[0167]

3)高导电中间层的制备

[0168]

31)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0169][0170]

掺杂稀土元素为r=co,其浓度为0.002mol/l;

[0171]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化4h待用;

[0172]

32)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0173]

33)将步骤32)制备烘干的样品转入马弗炉550℃热分解15min;

[0174]

34)重复上述步骤31)至33)4次,得到导电中间层。

[0175]

4)高活性催化层的制备

[0176]

41)热分解法制备催化涂层,其涂液c中主要组成如下:

[0177]

催化涂液摩尔比为:氯铱酸:五氯化钽:硝酸铈=6:3:1

[0178]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5ml/l

[0179]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5mol/l

[0180]

掺杂稀土元素为ce,其浓度为0.001mol/l;

[0181]

42)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化4h待用;

[0182]

43)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0183]

44)将步骤43)制备烘干的样品转入马弗炉450℃热分解15min;

[0184]

45)重复多次,最后一次2h,即得到增强导电功能型合金催化电极。

[0185]

对比例1

[0186]

1)高导电基体材料的制备

[0187]

11)将基体材料在4

×

105pa空气压力下,用150μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,冲洗干净、烘干后备用;

[0188]

12)将打磨后的基体材料在20%naoh(koh)溶液中进行蒸煮,时间2h,进行脱油处理,冲洗干净、常温晾干后备用;

[0189]

13)将于步骤12)处理的基体材料在20%草酸或盐酸或硫酸或硝酸溶液中进行蒸煮,时间2h,进行腐蚀处理,冲洗干净;

[0190]

14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度300℃,1h,形成防腐导电薄膜层。

[0191]

2)中间层的制备

[0192]

21)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0193][0194]

掺杂稀土元素为r=co,其浓度为0.002mol/l;

[0195]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化4h待用;

[0196]

22)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0197]

23)将步骤22)制备烘干的样品转入马弗炉550℃热分解15min;

[0198]

24)重复上述步骤21)至23)4次,得到导电中间层。

[0199]

3)高活性催化层的制备

[0200]

31)热分解法制备催化涂层,其涂液c中主要组成如下:

[0201]

催化涂液摩尔比为:氯铱酸:五氯化钽:硝酸铈=6:3:1

[0202]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5ml/l

[0203]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5mol/l

[0204]

掺杂稀土元素为ce,其浓度为0.001mol/l;

[0205]

32)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化4h待用;

[0206]

33)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0207]

34)将步骤43)制备烘干的样品转入马弗炉450℃热分解15min;

[0208]

35)重复多次,最后一次2h,即得到增强导电功能型合金催化电极。

[0209]

对比例2

[0210]

1)高导电基体材料的制备

[0211]

11)将基体材料在4

×

105pa空气压力下,用150μm粒径金刚砂进行喷砂处理,使其表面形成一定的粗糙面,冲洗干净、烘干后备用;

[0212]

12)将打磨后的基体材料在20%naoh(koh)溶液中进行蒸煮,时间2h,进行脱油处

理,冲洗干净、常温晾干后备用;

[0213]

13)将于步骤12)处理的基体材料在20%草酸或盐酸或硫酸或硝酸溶液中进行蒸煮,时间2h,进行腐蚀处理,冲洗干净;

[0214]

14)将步骤13)处理的基体材料在热n2氛围中进行加热,加热温度300℃,1h,形成防腐导电薄膜层。

[0215]

2)中间层的制备

[0216]

21)热分解制备致密导电中间层,其涂层液b主要组成如下:

[0217][0218][0219]

掺杂稀土元素为r=co,其浓度为0.002mol/l;

[0220]

将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化4h待用;

[0221]

22)将步骤(2)制备的导电底基层在涂层液b中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0222]

23)将步骤32)制备烘干的样品转入马弗炉550℃热分解15min;

[0223]

24)重复上述步骤21)至23)4次,得到导电中间层。

[0224]

3)高活性催化层的制备

[0225]

31)热分解法制备催化涂层,其涂液c中主要组成如下:

[0226]

催化涂液摩尔比为:氯铱酸:氯化钌=3:6

[0227]

ptfe乳液(60%)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5ml/l

[0228]

hno3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5mol/l

[0229]

掺杂稀土元素为ce,其浓度为0.001mol/l;

[0230]

32)将上述药剂在醇中进行溶解、搅拌、30℃超声分散30min,静置陈化4h待用;

[0231]

33)将步骤3)制备的导电中间层在涂液c中进行浸渍或旋涂,待其均匀成膜后转入烘箱烘干;

[0232]

34)将步骤33)制备烘干的样品转入马弗炉450℃热分解15min;

[0233]

35)重复多次,最后一次2h,即得到增强导电功能型合金催化电极。

[0234]

对比例3

[0235]

将实施例1制备的复合涂层dsa电极与市场上购买的某商业ru

‑

ir/ti、ir

‑

ta/ti三元电极进行强化劣化实验对比,劣化条件为:40℃,100a/dm2,4mol/lh2so4,极间距为1cm,结果如图5所示,可以看出实施例1制备的复合涂层dsa电极在4mol/l硫酸溶液、100a/cm2、极间距1cm的强化劣化试验下具有良好的稳定性,其强化劣化结果强于市售电极材料。

[0236]

下表1是本发明制得的高电导率催化电极与市售电极材料的电导率比较。

[0237]

表1是本制得的高电导率催化电极与市售电极材料的电导率比较

[0238][0239]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。