一种高塑性高弹性模量铝

‑

硅系铸造合金及其制法与应用

技术领域

1.本发明属于铸造铝合金领域,具体涉及一种高塑性高弹性模量铝

‑

硅系铸造合金及其制法与应用。

背景技术:

2.铝合金具有密度小、比强度和比刚度较高、耐蚀性好、导电导热性优良、回收容易、低温性能好等特点,在汽车制造中获得了广泛应用,在实现汽车轻量化方面起到了重要作用,在实现减重、提高燃油利用率、增大输出功率方面具有明显的优势。在汽车用铝合金中,铸造铝合金占比高达80%。铸造铝合金具有良好的流动性和充型能力,力学性能适中,广泛用来替代铸铁材料,用于制造发动机零部件、缸盖、车轮、保险杠等结构件上。铝合金在汽车制动系统中也有应用潜力。

3.汽车零件对制备材料的要求非常高。刹车钳是汽车制动系统中的重要部件,不光要求具有较高的强度,而且要求具有高弹性模量和高延伸率。这对合金设计提出了很大的挑战。一般来说,提高合金弹性模量的措施都会使合金的塑性降低。过共晶铝硅铸造合金具有较高的弹性模量,尤其是高硅含量的过共晶铝硅铸造合金,弹性模量可以达到80gpa。但是过共晶铝硅铸造合金的塑性很低,现有的几个牌号的商用过共晶铝鬼铸造合金,一般不超过1%。比如合金a390,t6状态下,弹性模量高达81.2gpa,但是延伸率低至1%(数据来源于《铝及合金材料手册》武恭姚良均李震夏彭如清赵祖德等编,科学出版社,1994.03)。过共晶al

‑

si合金中随着si含量增加,初生si相数量显著增加,尺寸显著增大,导致合金的塑性大幅度下降。过共晶铝硅合金的常规变质剂是元素p。通过p变质,可以大大细化初生si相的尺寸,但是,p对共晶si没有变质效果。没有经过变质细化的共晶si,热处理后,共晶si颗粒较为粗大,所以合金几乎没有塑性,延伸率通常较低。而提高合金塑性的措施又会使弹性模量降低。比如,广泛使用的a356合金,t6状态下,拉伸强度260mpa,延伸率5%,但弹性模量只有72.4gpa;难以做到弹性模量和塑性同时提高。而如果能同时提升合金的延伸率和弹性模量,则合金具有广阔的应用前景。

技术实现要素:

4.为了开发出具有高弹性模量和高延伸率的铝合金,用于汽车刹车钳,本发明提供一种高塑性高弹性模量铝

‑

硅系铸造合金及其制法与应用,该高塑性高弹性模量铝

‑

硅系铸造合金具有质量轻、铸造性能好、兼具高弹性模量和高延伸率的特点,并且具有较高的抗拉强度。该高塑性高弹性模量铝

‑

硅系铸造合金能够应用于对弹性模量和塑性有特别要求的汽车零部件。

5.本发明解决其技术问题所采用的技术方案是:一种高塑性高弹性模量铝

‑

硅系铸造合金,以质量分数计,各组分含量为:

6.si:13%~14%,cu:0~0.4%,mg:0.2%~0.4%,mn:0~0.5%,cr:0~0.5%,zr:0~0.25%,zn:0~0.5%,ti:0.05%~0.25%,re:0~0.5%,余量为al及不可避免的杂质。

7.进一步地,所述高塑性高弹性模量铝

‑

硅系铸造合金中杂质总含量≤1.0%,且fe≤0.5%,其余单个杂质含量≤0.1%。

8.进一步地,所述高塑性高弹性模量铝

‑

硅系铸造合金,其在t6状态下,室温抗拉强度为250~300mpa,延伸率5~10%,弹性模量为大于78gpa。

9.本发明另一方面提供了一种基于上述组分的高塑性高弹性模量铝

‑

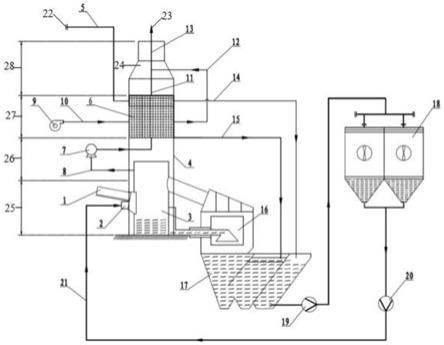

硅系铸造合金的制备方法,包括如下步骤:

10.步骤1:按照高塑性高弹性模量铝

‑

硅系铸造合金的各组分含量,称量各组分原料;

11.步骤2:原料al加热熔化后,得到铝熔体;再将除了mg以外的其他原料加入铝熔体中,直至熔化后,再加入原料mg,待mg熔化后,搅拌均匀,得到合金熔体;在上述整个熔炼过程中,控制合金熔体的温度为680~800℃;

12.步骤3:向合金熔体中,加入精炼剂进行精炼后,再加入sr变质剂进行变质,得到变质后的合金熔体;

13.步骤4:将变质后的合金熔体除气后,进行扒渣,再于680~760℃静置10~60min,得到金属液体,浇铸后得到铝

‑

硅系铸造合金;

14.步骤5:

15.将铝

‑

硅系铸造合金进行固溶

‑

时效处理,得到高塑性高弹性模量铝

‑

硅系铸造合金。

16.进一步地,所述的步骤3中,精炼剂为能够对合金熔体具有精炼效果的精炼剂,如rj

‑

1精炼剂;精炼剂的加入质量为合金熔体总质量的0.2~0.8%,精炼温度为700~780℃,精炼时间为20~60min。

17.进一步地,所述的步骤3中,sr变质剂具体选用al

‑

10sr合金变质剂,变质剂的加入量为变质后的合金熔体中sr的残留质量百分比为0.02%~0.06%。

18.进一步地,所述步骤4中,除气是采用除气机向变质后的合金熔体中通入氩气或氮气。

19.进一步地,所述步骤4中,浇铸时,采用金属型铸造,提高金属液体的冷却速度,根据铸件尺寸不同,金属液体的冷却速度在100‑

102℃/s,属于亚快速凝固范围,使金属液体在亚快速冷却状态下凝固。

20.进一步地,所述步骤5中,固溶处理的工艺为:在500~550℃保温2~12h;时效处理的工艺为:在120~220℃保温2~12h。

21.进一步地,所述步骤1中,原料si为金属硅和/或铝硅中间合金;原料cu为铝铜中间合金和/或铜添加剂;原料mg为工业纯镁锭;原料mn为铝锰中间合金和/或锰添加剂;原料cr为铝铬中间合金和/或铬添加剂;原料zr为铝锆中间合金;原料ti为铝钛中间合金和/或钛添加剂;原料zn为工业纯锌锭;re为la或/和ce,原料re为铝镧中间合金或铝铈中间合金,或铝

‑

(镧铈混合稀土)中间合金;原料al为铝锭、重熔铝锭或铸造铝合金锭中的一种或几种。

22.本发明另一方面提供一种基于上述高塑性高弹性模量铝

‑

硅系铸造合金在制备高塑性高弹性模量产品的应用,包括汽车刹车钳等。

23.本发明的一种高塑性高弹性模量铝

‑

硅系铸造合金及其制法与应用,与现有技术相比,其有益效果是:

24.(1)本发明si含量为13%~14%,通过提高si含量至轻微过共晶,增加了合金中的

硅颗粒,从而提高了合金的弹性模量;本发明利用亚快速凝固,细化初生硅,利用sr对共晶si进行有效变质,最大限度细化共晶硅,通过热处理,球化硅颗粒,从而大大减轻硅相对合金力学性能的损害;

25.(2)本发明中各合金元素的配比,使合金兼具高强度,高弹性模量,以及良好的塑性;本发明控制合金的mg含量为0.2%~0.4%,提高合金的塑性,降低其对合金延伸率的负面影响;同时引入其它合金元素,进一步增加合金中的颗粒数量,有效提高合金的弹性模量及强度。

附图说明

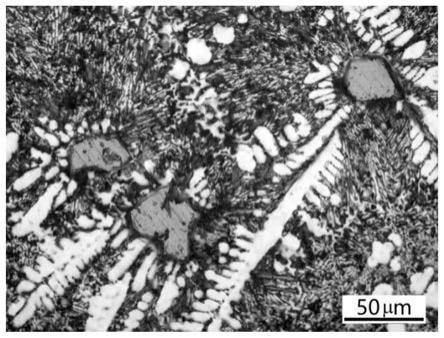

26.图1为本发明实施例1制备的高塑性高弹性模量铝

‑

硅系铸造合金的金相组织图;

27.图2为本发明对比例1制备的高塑性高弹性模量铝

‑

硅系铸造合金的金相组织图。

具体实施方式

28.在本发明的描述中,需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行;所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述;本发明实施例提供一种高塑性高弹性模量铝

‑

硅系铸造合金,通过以下具体实施例对本发明的高塑性高弹性模量铝

‑

硅系铸造合金及其制备方法做详细说明;每个实施例均为制备100kg合金。

30.本发明实施例中选用的重熔用铝锭为国家标准gb/t 1196

‑

2008《重熔用铝锭》中的al99.70,其含铝量不小于99.70wt%;也可以是废料重熔铝锭;加入mn元素时,选用al

‑

10mn中间合金或75mn剂(mn质量百分含量为75%的铝合金添加剂);加入si元素时,选用al

‑

30si中间合金;加入mg元素时,选用金属镁;加入cu元素时,选用al

‑

50cu中间合金;加入ti元素时,选用al

‑

10ti中间合金或75ti剂(ti含量为75%的铝合金添加剂);加入zr元素时,选用al

‑

10zr中间合金。也可以使用铸造行业常用的预合金化铸造铝合金锭,比如国家标准gb/t 8733

‑

2016《铸造铝合金锭》中铝锭,在此基础上调整合金成分,达到成分目标。

31.本发明实施例中除气是采用除气机向加入铝水中通入氩气,氩气的流量为0.2~0.3m3/h。

32.实施例1

33.一种高塑性高弹性模量铝

‑

硅系铸造合金的制备方法,包括以下步骤:

34.步骤1:按照表1中高塑性高弹性模量铝

‑

硅系铸造合金的各组分含量,称量各组分原料;

35.步骤2:原料al加热熔化后,得到铝熔体;再将除了mg以外的其他原料加入铝熔体中,直至熔化后,再加入原料mg,待mg熔化后,搅拌均匀,得到合金熔体;在上述整个熔炼过程中,控制合金熔体的温度为720℃;

36.步骤3:向合金熔体中,加入rj

‑

1精炼剂,精炼剂的加入量为铸造合金熔体总重量的0.4%,控制精炼温度为720℃,精炼时间为30min;再加入al

‑

10sr变质剂进行变质,得到

变质后的合金熔体,变质后的合金熔体中sr的残留量为0.03%;

37.步骤4:将变质后的合金熔体除气后,进行扒渣,再于720℃静置30min,得到金属液体,利用铸造机浇铸后得到铝

‑

硅系铸造合金,其中,铸型为金属型,经凝固曲线测定,冷却速度为5.8℃/s;

38.步骤5:

39.将铝

‑

硅系铸造合金进行固溶

‑

时效处理,固溶处理工艺为在520℃保温6h,时效工艺为在150℃保温6h,得到高塑性高弹性模量铝

‑

硅系铸造合金。

40.将制得的高塑性高弹性模量铝

‑

硅系铸造合金产品进行室温拉伸性能测试,在t6状态下,室温拉伸性能见表1,产品具有较高的强度,同时具有较高的弹性模量和延伸率;图1为高塑性高弹性模量铝

‑

硅系铸造合金的金相组织。

41.实施例2

42.一种高塑性高弹性模量铝

‑

硅系铸造合金的制备方法,包括以下步骤:

43.步骤1:按照表1中高塑性高弹性模量铝

‑

硅系铸造合金的各组分含量,称量各组分原料;

44.步骤2:原料al加热熔化后,得到铝熔体;再将除了mg以外的其他原料加入铝熔体中,直至熔化后,再加入原料mg,待mg熔化后,搅拌均匀,得到合金熔体;在上述整个熔炼过程中,控制合金熔体的温度为715℃;

45.步骤3:向合金熔体中,加入rj

‑

1精炼剂,精炼剂的加入量为铸造合金熔体总重量的0.5%,控制精炼温度为715℃,精炼时间为25min;再加入al

‑

10sr变质剂进行变质,得到变质后的合金熔体,变质后的合金熔体中sr的残留量为0.035%;

46.步骤4:将变质后的合金熔体除气后,进行扒渣,再于715℃静置25min,得到金属液体,利用铸造机浇铸后得到铝

‑

硅系铸造合金,其中,铸型为金属型,经凝固曲线测定,冷却速度为7.6℃/s;

47.步骤5:

48.将铝

‑

硅系铸造合金进行固溶

‑

时效处理,固溶处理工艺为在525℃保温6h,时效工艺为在150℃保温6h,得到高塑性高弹性模量铝

‑

硅系铸造合金。

49.将制得的高塑性高弹性模量铝

‑

硅系铸造合金产品进行室温拉伸性能测试,在t6状态下,室温拉伸性能见表1。

50.实施例3

51.一种高塑性高弹性模量铝

‑

硅系铸造合金的制备方法,包括以下步骤:

52.步骤1:按照表1中高塑性高弹性模量铝

‑

硅系铸造合金的各组分含量,称量各组分原料;

53.步骤2:原料al加热熔化后,得到铝熔体;再将除了mg以外的其他原料加入铝熔体中,直至熔化后,再加入原料mg,待mg熔化后,搅拌均匀,得到合金熔体;在上述整个熔炼过程中,控制合金熔体的温度为735℃;

54.步骤3:向合金熔体中,加入rj

‑

1精炼剂,精炼剂的加入量为铸造合金熔体总重量的0.6%,控制精炼温度为735℃,精炼时间为35min;再加入al

‑

10sr变质剂进行变质,得到变质后的合金熔体,变质后的合金熔体中sr的残留量为0.04%;

55.步骤4:将变质后的合金熔体除气后,进行扒渣,再于735℃静置30min,得到金属液

体,利用铸造机浇铸后得到铝

‑

硅系铸造合金,其中,铸型为金属型,经凝固曲线测定,冷却速度为5.6℃/s;

56.步骤5:

57.将铝

‑

硅系铸造合金进行固溶

‑

时效处理,固溶处理工艺为在510℃保温8h,时效工艺为在180℃保温4h,得到高塑性高弹性模量铝

‑

硅系铸造合金。

58.将制得的高塑性高弹性模量铝

‑

硅系铸造合金产品进行室温拉伸性能测试,在t6状态下,室温拉伸性能见表1。

59.实施例4

60.一种高塑性高弹性模量铝

‑

硅系铸造合金的制备方法,包括以下步骤:

61.步骤1:按照表1中高塑性高弹性模量铝

‑

硅系铸造合金的各组分含量,称量各组分原料;

62.步骤2:原料al加热熔化后,得到铝熔体;再将除了mg以外的其他原料加入铝熔体中,直至熔化后,再加入原料mg,待mg熔化后,搅拌均匀,得到合金熔体;在上述整个熔炼过程中,控制合金熔体的温度为725℃;

63.步骤3:向合金熔体中,加入rj

‑

1精炼剂,精炼剂的加入量为铸造合金熔体总重量的0.6%,控制精炼温度为725℃,精炼时间为35min;再加入al

‑

10sr变质剂进行变质,得到变质后的合金熔体,变质后的合金熔体中sr的残留量为0.045%;

64.步骤4:将变质后的合金熔体除气后,进行扒渣,再于725℃静置30min,得到金属液体,利用铸造机浇铸后得到铝

‑

硅系铸造合金,其中,铸型为金属型,经凝固曲线测定,冷却速度为9.8℃/s;

65.步骤5:

66.将铝

‑

硅系铸造合金进行固溶

‑

时效处理,固溶处理工艺为在530℃保温4h,时效工艺为在130℃保温8h,得到高塑性高弹性模量铝

‑

硅系铸造合金。

67.将制得的高塑性高弹性模量铝

‑

硅系铸造合金产品进行室温拉伸性能测试,在t6状态下,室温拉伸性能见表1。

68.实施例5

69.一种高塑性高弹性模量铝

‑

硅系铸造合金的制备方法,包括以下步骤:

70.步骤1:按照表1中高塑性高弹性模量铝

‑

硅系铸造合金的各组分含量,称量各组分原料;

71.步骤2:原料al加热熔化后,得到铝熔体;再将除了mg以外的其他原料加入铝熔体中,直至熔化后,再加入原料mg,待mg熔化后,搅拌均匀,得到合金熔体;在上述整个熔炼过程中,控制合金熔体的温度为710℃;

72.步骤3:向合金熔体中,加入rj

‑

1精炼剂,精炼剂的加入量为铸造合金熔体总重量的0.3%,控制精炼温度为710℃,精炼时间为40min;再加入al

‑

10sr变质剂进行变质,得到变质后的合金熔体,变质后的合金熔体中sr的残留量为0.035%;

73.步骤4:将变质后的合金熔体除气后,进行扒渣,再于710℃静置40min,得到金属液体,利用铸造机浇铸后得到铝

‑

硅系铸造合金,其中,铸型为金属型,经凝固曲线测定,冷却速度为15.4℃/s;

74.步骤5:

75.将铝

‑

硅系铸造合金进行固溶

‑

时效处理,固溶处理工艺为在520℃保温6h,时效工艺为在150℃保温6h,得到高塑性高弹性模量铝

‑

硅系铸造合金。

76.将制得的高塑性高弹性模量铝

‑

硅系铸造合金产品进行室温拉伸性能测试,在t6状态下,室温拉伸性能见表1。

77.对比例1

78.合金成分和准备方法与实施例1相同,不同之处在于所用的变质剂不同。对比例中使用al

‑

3p变质剂进行变质,变质后合金中p残留量为0.008%。将制得的合金产品进行室温拉伸性能测试,在t6状态下,室温拉伸性能见表1。

79.al

‑

si合金的共晶成分为12.8%si,过共晶al

‑

si合金通常会出现初生si相,而且,随着si含量增加,合金中的初生si相数量显著增加,尺寸显著增大,导致合金的塑性大幅度下降。虽然通过p变质,可以大大细化初生si相的尺寸,但是,p对共晶si没有变质效果。热处理对共晶si有碎化效果,但是,对没有经过变质细化的共晶si,热处理后,共晶si较为粗大,所以合金几乎没有塑性,延伸率通常较低,严重阻碍了合金的使用,所以,高si含量al

‑

si合金通常只是应用与需要高耐磨性的领域。

80.本发明通过sr变质和亚快速凝固相结合,亚快速凝固使初生si相显著细化,sr变质使共晶硅显著细化。图1为sr变质的实施例1的金相组织图;图2为p变质的对比例1的金相组织图。可见,实施例1中共晶si组织显著细化,从而获得更好的延伸率。在si含量相对低的合金中(实施例3),合金也表现出较高的弹性模量,这与合金中有一定含量的mn、cr、zr、re有关。元素cu、zn和mg可改善合金的拉伸强度。mg对合金的延伸率有重要影响。对比实施例1和实施例2,发现降低mg含量可显著提高合金的延伸率。

81.表1高塑性高弹性模量铝

‑

硅系铸造合金的化学成分(wt%)及性能

82.[0083][0084]

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。