收集系统及该收集系统的生产方法

1.相关申请的交叉引用

2.本专利申请要求2020年5月25日提交的意大利专利申请第102020000012211号的优先权,其全部公开内容通过引用合并于此。

技术领域

3.本发明涉及收集系统和该收集系统的生产方法。具体地,本发明涉及一种要安装在用于产品、特别是诸如平板的扁平产品的输送系统的颗粒物的分离设备中的收集系统。

4.颗粒物是在大气中发现的固体粒子和液体粒子的集合。根据粒径,即悬浮在气态流体中的粒子的等效空气动力学直径,对颗粒物进行分类。例如,直径为10μm以下的粗大粒子被归类为pm

‑

10。粗大粒子pm

‑

10例如通过诸如固体物质的移动/粉碎/切割等操作而产生。直径为2.5μm以下的细小粒子被归类为pm

‑

2.5,并通过例如燃烧等过程产生。

背景技术:

5.在制造领域中,例如在陶瓷或木工领域中,生产过程会产生大量颗粒物、特别是灰尘并将其分散到环境中,所述颗粒物的粒径可能从几毫米(例如,碎屑)到几微米不等(例如,灰尘或细小陶瓷)。

6.颗粒物在工作环境中的产生和分散具有高度的破坏性。除了弄脏工作环境外,颗粒物还由于其可能被吸入并且在细小粒子的情况下可能被吸收而对人体健康构成威胁。

7.在这方面,存在许多设定颗粒物在诸如工作环境之类的环境中的最大容许水平的法规。

8.为了约束和限制颗粒物在工作环境中的分散,已知分离方法和设备。

9.已知包括连接有多个垂直罩的压缩机(例如,风扇)的集中式分离方法和设备,每个垂直罩位于相应的吸入台中。压缩机能够与每个垂直罩的吸入口对应地产生低压。垂直罩具有在产品的前进平面(即,工作平面)上方垂直的吸入口平面。不利的是,由于已知类型的垂直罩布置在距产品的前进平面较大的距离处,因此它不能实现颗粒物的完全收集。

10.此外,向上的吸入低压具有固有的作用极限,因为需要克服产品和与垂直罩连接的吸入管道的入口之间的整个部分中的重力。

11.已知类型的集中式分离设备还包括单个分离系统,在该分离系统中将颗粒物从载气流分离出来。

12.在一方面使用单个分离系统简化收集颗粒物的操作时,不利的是,这涉及到管道长度的显著增加,并且在使用分离旋风器的情况下,这涉及到分离能力的降低。因此,已知的分离方法复杂并且设备复杂且制造昂贵,并且在工作区域中尺寸大。另外,已知的分离方法和设备不是很灵活,换句话说,它们不能以简单的方式进行修改(例如,不能修改罩)。

13.此外,已知称为推拉式的分离设备,这些分离设备将空气流与吸入罩结合,而吸入罩又与分离系统相连。实际上,推动气流与拉动气流的组合允许显著增加去除颗粒物的能力。在这些已知类型的设备中,空气流横向于产品的前进方向并且罩不位于产品的输送系

统上方,即,罩不向输送系统伸出。尽管这种方案比仅使用垂直罩能够实现更好的性能,但是仍然存在一些重大问题。具体地,罩在输送系统上不存在伸出导致颗粒物的分散高,一旦这些颗粒物因气流而移动,它们不能通过罩收集。此外,由于输送系统的宽度增加并且因此颗粒物必须行进的距离增加,因此相对于前进线横向的空气流的取向不能实现足够的效率。

14.已知类型的分离设备的另外的缺点是,已知类型的罩的定位灵活性差,因为它们不允许相对于产品的滑动平面来调整倾斜度。

15.已知类型的分离设备的另外的缺点是需要根据要进行吸入的总面积来设计和制造定制罩。已知类型的罩是通过折弯金属板或通过在高压釜中形成增强树脂来制成的,这意味着在罩尺寸改变的情况下,需要对制造工艺进行重大修改,从而导致成本增加并且灵活性降低。

16.另外,应注意的是,由于covid

‑

19大流行,需要对环境进行消毒以防止病毒在工人中传播。

技术实现要素:

17.本发明的目的是提供一种能够克服上述缺点的收集系统以及用于该收集系统的生产方法。

18.根据本发明,收集系统和该收集系统的生产方法根据所附权利要求所述的内容来提供。

附图说明

19.现在将参照附图描述本发明,附图示出了本发明的实施方式的非限制性例子:

20.‑

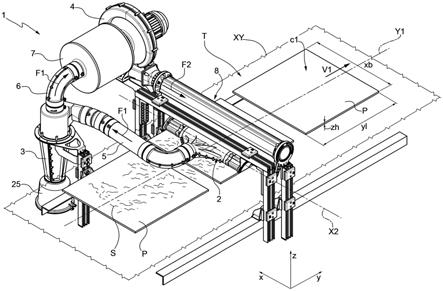

图1是安装在分离设备中的根据本发明的收集系统的第一实施方式的立体图;

21.‑

图2是图1的分离设备的侧视图;

22.‑

图3是根据本发明的收集系统在使用期间的剖视图;

23.‑

图4是根据本发明的收集系统的立体图;

24.‑

图5是图4的主视图;

25.‑

图6i是根据本发明的收集系统的剖面,并且图6ii类似于图6i并示出了根据本发明的收集系统的变型;

26.‑

图7类似于图4并示出了在不同操作配置中的根据本发明的收集系统;

27.‑

图8是其上安装有根据本发明的收集系统的分离设备的另外的实施方式的立体图;

28.‑

图9是图1的变型的立体图;

29.‑

图10是图1的另外的变型的立体图。

具体实施方式

30.在图1中,“1”总体上表示根据本发明的分离设备1。

31.分离设备1被配置为在由彼此垂直的两个轴线x和y限定的前进平面xy上沿着产品p(即,物品)的输送系统t分离颗粒物s。

32.根据所示的例子,输送系统t沿着纵向轴线y1延伸,并且产品p的前进方向v1平行于纵向轴线y1。

33.根据图中所示的例子,产品p是扁平体(即,薄的平板),其具有长度yl(即,沿着纵向轴线y的延伸)和宽度xb(即,沿着轴线x的延伸),该宽度xb远大于厚度zh(即,沿着垂直于前进平面xy的轴线z的延伸)。

34.产品p具有基本上平行于前进平面xy的上表面c1。在不失一般性的情况下,产品p可以具有不同的形状和尺寸并且可以不是扁平的。

35.注意,在下文中,前进平面xy用作诸如水平(平行于前进平面xy)、垂直(垂直于前进平面xy)等表述的参考。

36.根据图中所示,产品p是平板(例如,瓦片)。产品p可以例如由陶瓷材料、复合材料、木材、饰面材料等制成。

37.通常,在沿着输送系统t处理产品p的过程中,会产生灰尘,该灰尘与环境中可能已经存在的其他成分一起形成颗粒物s。沿着输送系统t,可以以已知的而未被示出的方式存在一个或多个工作台,例如切割台、磨削台、抛光台或类似台。

38.根据本发明的分离设备1可以安装在沿着输送系统t的任何位置。换句话说,分离设备1可以沿着输送系统t安装在工作台处或工作台的下游或上游的任何其他位置处。

39.有利的是,如将在下面更好地示出的那样,分离设备1吸入颗粒物s并将其从输送系统t的环境分离出来。有利地,分离设备1被配置为对输送系统t的环境中的空气进行消毒,以防止病毒或细菌传播到环境中,这将在下面更好地说明。

40.分离设备1包括收集系统2和分离系统3,该收集系统2被配置为使用载气流f1从环境中吸入颗粒物s(图3),该分离系统3被配置为将颗粒物s从载气流f1分离出来。

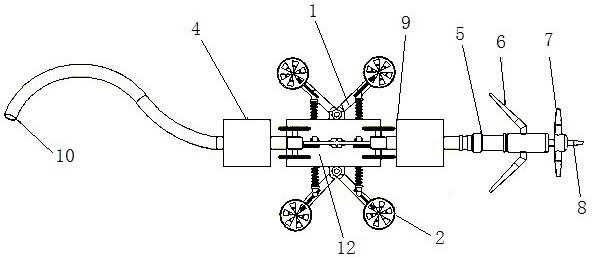

41.分离设备1还包括与收集系统2连接的压缩机4,特别是风扇。压缩机4产生低压,以便通过收集系统2从输送系统t的环境中提取构成载气流f1的一些气体。

42.有利地,分离系统3插入在收集系统2与压缩机4之间。特别地,分离设备1包括:吸入导管5,其将收集系统2与分离系统3流体地连接;以及出口导管6,其将分离系统3与压缩机4流体地连接。根据所示的例子,分离系统3是旋风分离器。在不失一般性的情况下并且根据未被示出的变型,分离系统3可以是不同的类型。

43.根据图3中详细所示,收集系统2具有吸入口9,该吸入口9位于基本上平行于产品p的前进平面xy的平面xy1上。有利地,平面xy1与产品p的上表面c1之间的距离z1极其有限。有利地,距离z小于或等于2.5cm。

44.有利地,分离设备1还包括过滤装置7,该过滤装置7沿着出口导管6布置并且插入在分离系统3与压缩机4之间。

45.有利地,过滤装置7还能够过滤出由颗粒物s携带的病毒或细菌。特别地,过滤装置7包括通常用于洁净室中的气氛控制的按照标准en 1822

‑

2009(eu)的hepa过滤器(高效颗粒空气过滤器)。

46.有利地,分离设备1包括扩散器8,该扩散器8安装在压缩机4的下游并且从压缩机4本身获得推动流f2。有利地,扩散器8安装在收集系统2的下游,并且被配置为产生沿着方向v2行进的空气叶片l1,该方向v2逆着产品p的前进方向v1(图3)。

47.扩散器8被配置为基本上平行于平面π1吹动空气叶片l1(图3)。平面π1(即,空气叶

片l1)相对于吸入口9的平面xy1倾斜一定倾斜角α。平面π1(即,空气叶片l1)与纵向轴线y1相关联(incident)。平面π1沿着与轴线x平行的直线x1与平面xy1相交。

48.有利地,在使用中,空气叶片l1撞击在产品p上,以使尚未与产品p分离的任何灰尘颗粒s在载气流f1的提取作用下脱离。

49.倾斜角α使得颗粒物s一旦分离就被引向吸入口9。

50.有利的是,倾斜角α大于90

°

。特别地,倾斜角α在90

°

与180

°

之间的范围内。

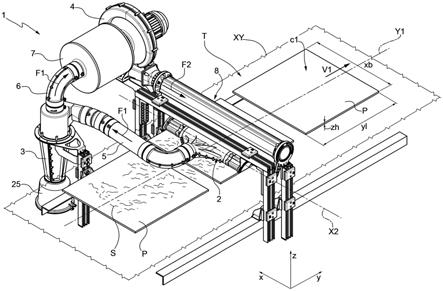

51.载气流f1具有水平运动分量v3,其方向与产品p的前进方向v1相反。换句话说,载气流f1逆着产品p的前进方向v1。有利地,这与载气流f1的提取相结合允许增大空气叶片l1的分离作用,从而实现灰尘粒子s与产品p的完全分离。这样,分离设备1具有极高的颗粒物s吸入效率,其值可以超过90

‑

95%。

52.有利的是,收集系统2和扩散器8并排,以便与产品p的上表面c1界定基本上封闭的吸入室10。

53.吸入室10与外部之间的唯一连通通道由吸入口9的平面xy1与产品p的上表面c1之间的距离z1给出。理想地,距离z1趋于为零,即尽可能小。最小距离z1是为了防止收集系统2摩擦产品p的上表面c1,并因此避免摩擦对上表面c1造成潜在的破坏。

54.换句话说,吸入室10是基本上封闭的容积体。

55.有利地,空气室10允许将空气叶片l1的推动作用或载气流f1的提取作用约束在封闭的容积体内。这样,根据操作所需的功率(极其有限)或根据吸入的颗粒物s的百分比来优化分离设备1的效率。

56.根据图3中详细所示,收集系统2包括护套11,该护套11在使用中被布置为抵靠扩散器8的相应壁(或座)。这样,垫圈8沿着收集系统2和扩散器8之间的连接区域气密地封闭空气室10。

57.根据图4和图5所示,收集系统2包括被配置为连接至吸入导管5的罩12。

58.罩12是中空体。罩12包括壁14,壁14界定吸入区域a(在图6i和图6ii中示出)的边界,该吸入区域a至少部分地构成吸入室10并且在使用中暴露于要吸入的颗粒物s。有利地,吸入区域a的延伸尽可能小,以便使载气流f1的作用局部集中。壁14是弯曲的。根据附图中所示的例子,壁14具有纵向轴线x2,该纵向轴线x2横向于、特别是垂直于前进方向v1。根据图6ii所示的例子,纵向轴线x2是壁14的对称轴线。罩12还包括被配置为将壁14连接至吸入导管5的连接件15。

59.连接件15在内部是中空的,并且具有吸入腔19,该吸入腔被配置为使吸入区域a与吸入导管5连通。连接件15被分成成形轮廓部分16和联接部分18。连接件15通过开口20与吸入区域a流体连接。成形轮廓部分16插入在壁14与联接部分18之间。

60.有利地,成形轮廓部分16使得在吸入腔19中通过开口20产生文丘里效应。沿着成形轮廓部分16,吸入腔19具有横截面可变的通道区域。吸入腔19的通道区域从开口20朝向联接部分18增大。有利地,吸入腔19的通道区域的轮廓也沿着成形轮廓部分16是可变的。

61.根据所示的例子,吸入腔19的通道区域与开口20对应地为基本上三角形(即,开口20的形状为基本上三角形)。吸入腔19的通道区域在联接部分18处为基本上圆形。联接部分18基本上为具有纵向轴线w的管状主体。

62.有利地,由成形轮廓部分16的形状产生的文丘里效应允许扩大载气流f1的低压,

并因此扩大罩12的吸入能力。

63.有利地,由于吸入区域a由作为高度减小的弯曲壁的壁14界定边界,因此罩12的整体尺寸是有限的。

64.特别地,罩12使罩12的提取力在某个区域中集中并局部化。

65.换句话说,罩12是基本上平坦的。

66.这在显著减小整体尺寸的情况下增加了灵活性并简化了安装。

67.有利地,吸入区域a由满足预定技术规格的单个壁14界定边界。这使罩12能够用作收集系统2的更复杂结构的中央模块,这将在下面更好地说明。罩12具有固定的几何形状和尺寸这一事实使诸如聚合材料的注射成型的技术能够用于罩12的实现,尽管设备的成本高,但是这实现了高生产率。

68.有利地,罩12由聚合材料制成,这允许减轻罩12的重量,从而便于罩12的运输和安装。

69.收集系统2还包括侧翼21,以使收集系统2本身的宽度(即,沿着轴线x的延伸)适应输送系统t的有效宽度。

70.侧翼21不与壁14一体制成,换句话说,这些侧翼是不同的主体,每个主体与壁14的相应的纵向端部连接。每个侧翼21是与壁14具有基本上相似的形状的层状主体。换句话说,每个侧翼21构成壁14沿着纵向轴线x2的延伸。

71.有利地,每个侧翼21通过挤出制成。这样,例如,可以任意地切割挤出件以获得任何长度的侧翼21。

72.换句话说,可以将侧翼21替换为在长度(即,沿着纵向轴线x2的延伸)互不相同的一组侧翼21内选择的另一个侧翼21。

73.这允许根据每个侧翼21的纵向延伸使每个收集系统2的宽度适应输送系统t的宽度。

74.有利地,这样,收集系统2的沿着纵向轴线x2的延伸基本上等于输送系统t的宽度。这样,确保了在使用中在下方通过产品p来封闭吸入室10,从而减少了任何空气泄漏。

75.根据所示的例子,每个侧翼21可以与壁14可释放地连接。这样,甚至可以改变收集系统2的宽度。

76.收集器2包括两个帽22(图4),其中每个帽在侧面封闭相应的侧翼21的自由端部。

77.根据图7所示的变型,连接件15相对于壁14可旋转地安装。换句话说,联接部分18的纵向轴线w可围绕罩12的纵向轴线x2旋转。在图7所示的例子中,连接件15可呈现水平位置pi与升高位置pii之间的任何位置,在水平位置pi,纵向轴线w基本上平行于平面xy1,而在升高位置pii,纵向轴线w相对于水平位置pi倾斜角度β。例如,锐角在0

°

与60

°

之间的范围内。有利的是,连接件15可以围绕纵向轴线x2旋转这一事实使收集系统2在安装和适应性方面具有更大的灵活性,甚至能适应现有的输送系统t或减小安装空间。

78.收集系统2具有前缘23并且在纵向上界定收集系统2本身的边界。前缘23基本平行于纵向轴线x2。

79.根据图6i所示的例子,前缘23与吸入口9的平面xy1间隔开。在这种情况下,将护套11应用于前缘23,该护套11被配置为在使用中与分配器8接触,以便在顶部封闭吸入室10。

80.根据图6ii所示的例子,收集系统2具有半圆柱体的形状,前缘23位于吸入口9的平

面xy1上。在这种情况下,吸入区域a与吸入室10对应。图6ii所示的这种第二配置适合于图8所示的分离设备1的变型的实施方式。

81.图8示出了根据本发明的分离设备1的变型。与上述方案相同的部件被视为包含在此处并保持相同的编号,并且为了简洁起见而不重复。

82.在图8所示的例子中,与先前所示的情况不同,分离设备1没有扩散器,并且压缩机4与排出导管24连接并将推动流体f2输送到排出导管24内。排出导管24例如可以与中央空气收集管(未被示出)连接。

83.图9示出了图1的分离设备1的一种变型,部件基本上加倍并安装在输送系统t的相对两侧。在图9中,对于输送系统的左边和右边的部件,设备1的部件保持相同的编号并带有末尾i和ii。

84.根据图9所示,设备1包括并排且连通以形成单个吸入室10的两个收集系统12i和12ii。每个收集系统12i和12ii与相应的分离系统3i和3ii和通风机4i和4ii连接。在每个分离系统3i和3ii与相应的通风机4i和4ii之间布置有相应的过滤装置7i和7ii。有利地,根据图9所示,使用相同类型的部件可以覆盖更大宽度的输送系统t并确保灰尘s的完全吸入。此外,由于每个罩12i和12ii的侧翼21的长度的适应性,上述类型的分离设备1可以适应任何宽度的输送线t。

85.在图9的例子中,分离设备1包括单个扩散器8,该扩散器具有基本上加倍的长度并且由两个压缩机4i和4ii供应。

86.根据未被示出的变型,分离设备1可以包括并排放置但彼此不连通的加倍部件,即,罩12可以并排放置但彼此不连通并且扩散器8可以被分成两个不同的主体,而不是长度加倍。

87.图10示出了图8所示的分离设备1的变型,其中与在图9所示的例子中一样,部件基本上加倍。

88.在使用中,启动压缩机4以产生低压,从而使得来自外部环境的空气通过收集系统2被吸入,从而产生载气流f1。载气流f1将颗粒物s带到收集罩2内并进入吸入导管5。

89.肮脏产品p(即,其上沉积有必须与产品p分离并至少构成颗粒物s的一部分的物质(灰尘、碎屑等))沿着前进方向v1前进,并使该产品p在分离罩2下方滑动。

90.通过在分离罩2下方前进,产品p在下方封闭分离罩2的吸入区域a,从而在下方界定吸入室10(图3)。

91.在吸入室10内,载气流f1带走作为颗粒物s的颗粒,将其吸入到吸入导管5中。

92.根据图3所示,有利的是,在分离设备1包括扩散器8的情况下,吸入室在至少一侧由从扩散器8本身吹动的空气叶片l1界定。空气叶片l1有助于分离粘附到产品p上并使其变脏的物质。有利地,根据图3所示,空气叶片l1基本上垂直于前进方向v1,并相对于吸入口9的平面xy1倾斜大于90

°

的角度α,这样,除了分离沉积在产品p上的物质之外,空气叶片l1还允许将颗粒物s引向吸入口9,从而提高了分离设备1的效率。

93.有利地,根据图1所示,通过由产生载气流f1的相同压缩机4产生的推动流f2供应扩散器8。这样,有利地,产生了尺寸减小且效率极高的封闭的空气循环,这需要适度的功率来进行其操作。

94.颗粒物s沿着吸入导管5被吸入到分离系统3内。

95.在分离系统3内,通过构成载气流f1的流体(空气)将颗粒物s分开。根据图中所示的例子,分离系统3是旋风分离器,并且使颗粒物s积聚在集成到分离系统中的特殊容器25内,或者积聚在通向集中罐26的处理袋或管内(后一种假设通过表10中的例子进行图解说明)。

96.有利地,载气流f1穿过过滤装置7。特别地,过滤装置7包括hepa型过滤器,这样可以通过消除任何病毒或细菌并对环境进行消毒来对载气流f1消毒。过滤装置7可以包括多个过滤度,以允许从载气流f1中完全去除颗粒物s。

97.根据图8所示的变型,压缩机2在出口处与排出导管24连接。在这种情况下,不是产生封闭的空气循环,而是将推动流f2输送到排出管,因为它可能是集中式排气设备。这样确保了未被吸入工作环境的空气不会在本地再循环。

98.有利地,根据图9和图10,分离设备1是模块化的,使得在特别大的输送系统t的情况下可以使部件加倍。

99.有利地,上述类型的分离设备1可以容易地适应任何类型的输送系统。上述类型的分离设备1易于安装并且占用很小的空间。

100.与传统的分离设备相比,上述类型的分离设备1需要的功率减少。

101.有利地,收集系统2的罩12可以利用通过大规模生产工艺例如模制或挤出所生产的标准部件来形成。这允许应用规模经济并降低分离设备1的成本。

102.上述类型的分离设备1是独立的,不需要连接至昂贵的集中式设备。

103.收集系统2具有非常小的尺寸,并且在输送系统t上基本上是水平的。这使得收集系统2可以安装在基本上任何位置。

104.有利地,管状的并且相对于罩12倾斜的联接部分18允许与相对于前进平面xy倾斜的吸入导管5进行连接。这可以减小分离设备1的垂直尺寸,并且还能够使收集系统2适应已经存在的具有结构限制的输送系统t。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。