1.本发明属于废水处理技术领域,涉及一种煤化工废水处理装置及工艺。

背景技术:

2.随着国家环保标准的日益提高以及环境要求日趋严格,废水回用的重要性日益凸显。煤化工废水的组分随加工工艺的不同而不同,主要有煤制气废水、煤制油废水、煤制焦废水和煤制甲醇、烯烃废水等几类。但均含有芳香族化合物和杂环化合物,废水成分复杂,污染物浓度高,废水中酚、氰类有毒物质抑制微生物活性,废水可生化性差,不易生物降解。生化出的水污染物质以难降解大分子有机物为主,一般codcr≥200mg/l,对污水回用提出了很大的挑战。目前回用工艺一般采用:生化出水—絮凝—沉淀—多介质过滤—高级氧化—过滤—超滤单元—反渗透单元—出水回用,工艺流程长,基建投资和运行费用高。

3.常规絮凝反应单元,絮凝剂如聚合氯化铝、三氯化铁或阳离子聚电解质,其会与微小的胶体和颗粒结合,聚集成大尺度絮凝体,当这些絮凝剂投加过量时,可被过滤过程截留住,但应特别注意的是,如果超极限投加有可能在过滤元件内被截留而污染膜表面。此外,带正电性的聚合物与负电性的阻垢剂也会发生沉淀反应而污染膜元件。

4.絮凝

‑

过滤后,废水中含有的微生物进入反渗透系统,找到了水中溶解性的有机营养物,这些有机营养物伴随反渗透过程的进行而浓缩富集在反渗透的膜表面上,成为形成生物膜的理想环境与过程。膜元件的生物污染将严重影响反渗透系统的性能,出现进水至浓水间压差的迅速增加,有时甚至在膜元件的产水侧也会出现生物污染,导致产品水受污染。一旦出现生物污染并产生生物膜,清洗就非常困难。因为生物膜能保护微生物受水力的剪切力影响和化学品的消毒,此外,没有被彻底清除掉的生物膜将引起微生物的再次快速的滋生。因此微生物的防治是预处理过程中最主要的任务。目前常用的方法是投加杀菌剂,投加杀菌剂势必增加运行费用及要准确控制杀菌剂的投加量。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种煤化工废水处理装置及工艺,解决传统装置和工艺中絮凝和沉淀反应时药剂投加量不精准污染膜元件和膜元件生物膜堵塞的技术问题,并减少了臭氧和杀菌剂的投入量,延长了活性炭的使用寿命。

6.为达到上述目的,本发明提供如下技术方案:

7.一种煤化工废水处理装置,沿进水方向依次连通有絮凝反应

‑

沉淀池、臭氧催化氧化装置、生物活性炭滤池、超滤单元和反渗透单元;所述絮凝反应

‑

沉淀池采用一体化结构,并与其连接的加药系统相耦合,所述臭氧催化氧化装置与生物活性炭滤池耦合;所述絮凝反应

‑

沉淀池配置有图像识别设备,所述图像识别设备对絮凝反应

‑

沉淀池内的絮体进行识别、对比并将结果反馈给加药系统,控制药剂投加量。

8.进一步,所述图像识别设备包括设置在絮凝反应

‑

沉淀池内的水下相机和与水下相机信号连接的远端服务器,所述水下相机实时拍摄絮凝反应

‑

沉淀池中絮体图像,将图像

传输给服务器,服务器识别图像后与其内储存的大量絮体图片相对比,并将结果反馈给加药系统,控制药剂投加量;所述絮凝反应

‑

沉淀池内还设置有浊度计、电导率仪和cod在线监测仪。

9.进一步,所述絮凝反应

‑

沉淀池设有回流管;所述絮凝反应

‑

沉淀池与臭氧催化氧化装置直接连接,中间不设置过滤装置。

10.进一步,所述加药系统所投药剂为絮凝剂、除硬剂和吸附剂,所述吸附剂采用粉末活性炭、硅藻土或海泡石中一种。

11.进一步,所述生物活性炭滤池中的生物活性炭粒径为0.5~2mm。

12.进一步,所述超滤单元采用采用管式膜、板式膜或卷式膜中的一种,并采用终端过滤或错流过滤。

13.进一步,所述反渗透单元采用采用管式膜、板式膜或卷式膜中的一种,并采用终端过滤或错流过滤。

14.一种煤化工废水处理工艺,其特征在于:采用如上文所述的煤化工废水处理装置,包括如下步骤:

15.s1.加药沉淀,将煤化工废水从上部进入絮凝反应

‑

沉淀池中,通过加药系统加入药剂,并通过图像识别设备对絮凝反应

‑

沉淀池内的絮体进行识别、对比并将结果反馈给加药系统,实时控制药剂投加量以控制出水浊度;

16.s2.部分回流,将絮凝反应

‑

沉淀池中的污泥重新回流至絮凝反应

‑

沉淀池进水口,回流比为10%~40%;

17.s3.臭氧催化,向进入臭氧催化氧化装置的煤化工废水内充入臭氧,将废水中的大分子物质氧化为小分子微生物可利用的物质;

18.s4.生物降解,生物活性炭滤池中接种专项菌剂,将进入的煤化工废水中的有机物快速降解;

19.s5.生物反馈,将生物活性炭滤池出水口中微生物量和有机物浓度作为控制指标,协同控制臭氧投加量和生物活性炭滤池设计运行参数;

20.s6.超滤,将从生物活性炭滤池的出水通入超滤单元中过滤;

21.s7.反渗透,将超滤单元的出水通入反渗透单元中渗透。

22.进一步,步骤s1中,当絮体粒径小于等于最佳粒径的20%~50%,或密实度低于最佳密实度的10%~60%,开始调整加药量。

23.进一步,步骤s4中,生物活性炭滤池上进水下出水,并且根据滤速,让生物在生物活性炭滤池1/2高度以上活动,以保证出水中微生物数量在可控范围内;

24.步骤s5中,生物活性炭滤池设计运行参数:生物活性炭装填高度是生物活性炭滤池高度的20%~50%;其中粒度20目~40目活性炭装填高度是总炭池高的30%~40%;粒度0.5mm~2mm石英砂装填高度是总高度的10%~30%。

25.本发明的有益效果在于:

26.絮凝反应—沉淀池与加药系统耦合,通过内部絮体产生情况,智能控制加药量,减少了药剂的实用量,保证了废水中絮体不过量,使絮凝—沉淀池出水浊度≤5ntu,因此取消传统过滤单元,减少了一个工艺流程步骤,提高废水处理效率;为发挥絮凝反应

‑

沉淀池中吸附剂的吸附性能及节约吸附剂费用,絮凝反应

‑

沉淀池污泥根据10%~40%比例回流,既

节约了费用又提高絮凝效率和沉淀效果。臭氧催化氧化池与生物活性炭滤池耦合,将生物活性炭滤池出水口的微生物数量和codcr反馈给臭氧催化氧化装置,既能减少臭氧投加量,又能将大部分微生物限定在生物活性炭滤池中,防止微生物富集在膜元件上影响反渗透性能,减少后续系统杀菌剂的投加,降低膜系统反洗频率。

27.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

28.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

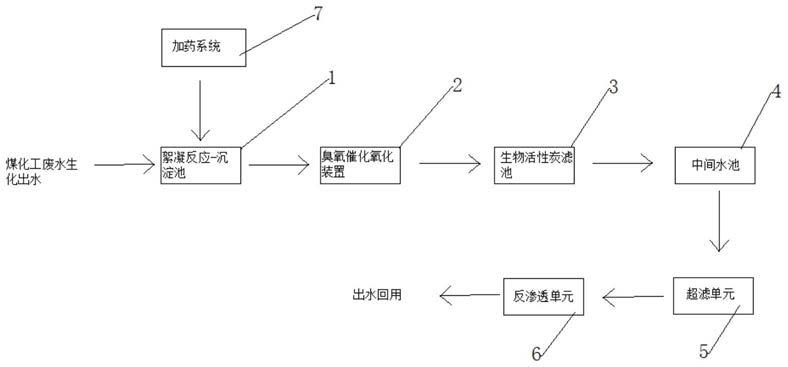

29.图1一种煤化工废水处理工艺流程图;

30.附图标记:絮凝反应

‑

沉淀池1、臭氧催化氧化装置2、生物活性炭滤池3、中间水池4、超滤单元5、反渗透单元6、加药系统7。

具体实施方式

31.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

32.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

33.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

34.请参阅图1,一种煤化工废水处理装置,沿进水方向依次连通有絮凝反应

‑

沉淀池1、臭氧催化氧化装置2、生物活性炭滤池3、起中转作用的中间水池4、超滤单元5和反渗透单元6;絮凝反应

‑

沉淀池1为一体化结构,絮凝反应

‑

沉淀池1的出水口与进水口之间连接有回流管;絮凝反应

‑

沉淀池1与臭氧催化氧化装置2直接连接,中间不设置过滤装置;絮凝反应

‑

沉淀池1与其连接的加药系统7相耦合,臭氧催化氧化装置2与生物活性炭滤池3耦合。加药系统7所投药剂为絮凝剂、除硬剂和吸附剂,所述吸附剂采用粉末活性炭、硅藻土或海泡石

中一种;生物活性炭滤池3中的生物活性炭粒径为0.5~2mm。

35.絮凝反应

‑

沉淀池1内安装有浊度计、电导率仪和cod在线监测仪等仪表,还配置有图像识别设备,所述图像设备包括设置在絮凝反应

‑

沉淀池1内的水下相机和与水下相机信号连接的远端服务器,水下相机实时拍摄絮凝反应

‑

沉淀池1中絮体图像,并将图像传输给服务器,服务器识别图像后与其内储存的大量絮体图片相对比,并将结果反馈给加药系统7,控制药剂投加量。

36.根据上述的煤化工废水处理装置,以处理cod 250~300mg/l,tds 6000~10000mg/l的焦化废水为实例,工艺步骤如下:

37.s1.加药沉淀,将焦化废水从上部进入絮凝反应

‑

沉淀池1中,加絮凝剂pfs、pam、除硬剂和粉末活性炭吸附剂,水下相机实时拍摄沉淀池中絮体图像,并将图像传输给服务器,服务器识别图像后与其内储存的大量絮体图片相对比,并反馈给加药系统7,当絮体粒径小于等于最佳粒径的20%~50%,或密实度低于最佳密实度的10%~60%,开始调整加药量;本实施例絮体粒径小于最佳絮体粒径的20%,或絮体密实度小于最佳密实度的25%,则加大药剂投入量,反之,则减少药剂投入量,保证出水浊度低于5ntu;

38.s2.部分回流,充分发挥粉末活性炭吸附剂的吸附效果,将絮凝反应

‑

沉淀池1流出的污泥通过回流管回流至絮凝反应

‑

沉淀池的进水口,回流比可为10%~40%;本实施例采用20%回流至反应池;

39.s3.臭氧催化,向进入臭氧催化氧化装置2的煤化工废水内充入臭氧,将废水中的大分子物质氧化为小分子微生物可利用的物质;而不是直接将其矿化为co2;

40.s4.生物降解,生物活性炭滤池3中接种有降解codcr、苯酚、喹啉、硫氰酸根等的专项菌剂,废水充生物活性炭滤池3的上部进水,下部出水,让上述生物在生物活性炭滤池3的1/2高度以上活动,以保证出水中微生物数量在可控范围内,并将废水中的有机物快速降解;

41.s5.生物反馈,根据生物活性炭滤池3出水口的微生物数量和有机物浓度codcr为控制指标,使臭氧催化氧化装置2控制臭氧的充入量;以控制其臭氧催化的程度;并协同控制生物活性炭滤池3设计运行参数,使生物活性炭装填高度是生物活性炭滤池3高度的20%~50%;其中粒度20目~40目活性炭装填高度是总炭池高的30%~40%;粒度0.5mm~2mm石英砂装填高度是总高度的10%~30%。

42.s6.超滤,将从生物活性炭滤池3的出水通入超滤单元5中,本实施例采用卷式膜,错流过滤处理废水;超滤单元5也可采用终端过滤废水过滤,膜元件也可采用管式膜、板式膜的一种;

43.s7.反渗透,将超滤单元5的出水通入反渗透单元6中,本实施例采用一种抗污染卷式膜,并采用错流过滤进行渗透;反渗透单元6也可采用管式膜和终端过滤,均能使膜处理单元产水回收率为65%~85%,脱盐率90%~99%。

44.最后检测反渗透后的水中cod≤20mg/l,tds 100~200mg/l,说明该通过本发明的装置及工艺,可以有效的改善焦化废水的水质,使其达到回用状态。

45.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明

的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。