1.本发明属于污染物控制技术领域,涉及一种脱硫废水干燥浓缩一体化装置。

背景技术:

2.石灰石

‑

石膏湿法烟气脱硫技术由于具有脱硫效率高、技术成熟、运行可靠和对煤种适应性强等优点,已成为我国当前电厂烟气脱硫的主流处理工艺。据统计,我国90%以上的燃煤电厂均采用石灰石

‑

石膏湿法脱硫工艺。为了保证脱硫系统稳定运行,必须从脱硫系统中排放一定量的废水,这些排放的脱硫废水中常常含有许多杂质,如硫酸盐、重金属、悬浮物,以及在《污水综合排放标准》中列为第一类污染物的pb、cd、cr、ni、hg等重金属,是燃煤电厂的终端废水,水质最为恶劣。外排废水必须达标持证排放。且脱硫废水中含有的重金属离子具有相当的大的毒性,排放进入到自然环境中也很难得到自净或生物降解,会在自然界水体中富集,达到一定量后会对水体中生物造成危害。

3.部分地区要求实现废水零排放,环保部发布的《火电厂污染防治技术政策》、《火电厂污染防治可行技术指南》(hj 2301

‑

2017)也提出:“脱硫废水应经中和、化学沉淀、絮凝、澄清等传统工艺处理,鼓励利用余热蒸发干燥、结晶等处理工艺”鼓励进行废水零排放。对于脱硫废水零排放工艺中目前燃煤电厂常用的是废水浓缩减量 蒸发干燥路线。空气预热器入口热烟气在浓液干燥结晶后排入电除尘器入口的烟气温度仍然较高,烟气的热量没有得到充分利用,使脱硫废水零排放系统运行能耗高。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供了一种脱硫废水干燥浓缩一体化装置,该装置能够充分利用烟气的热量,降低脱硫废水零排放系统的能耗。

5.为达到上述目的,本发明所述的脱硫废水干燥浓缩一体化装置包括干燥浓缩一体塔、烟气分配器、脱硫废水浓液雾化喷嘴、空气预热器入口烟道、电除尘器入口烟道、脱硫废水管道、脱硫废水浓缩液雾化泵及脱硫废水浓液管道;

6.干燥浓缩一体塔内设置有中心筒,其中,干燥浓缩一体塔内,中心筒的上侧为废水浓缩降温室,中心筒的外壁与干燥浓缩一体塔的侧壁之间形成圆环形上升室,烟气分配器及脱硫废水浓液雾化喷嘴均位于中心筒内,中心筒的底部与圆环形上升室的底部相连通;

7.空气预热器入口烟道与烟气分配器的入口相连通,圆环形上升室与废水浓缩降温室相接位置处设置有废水浓缩液收集槽,所述废水浓缩液收集槽固定于干燥浓缩一体塔的内壁上;

8.废水浓缩降温室内设置有脱硫废水浓缩喷淋层及雾化喷嘴,干燥浓缩一体塔的顶部出口与电除尘器入口烟道相连,脱硫废水管道与脱硫废水浓缩喷淋层及雾化喷嘴相连;

9.废水浓缩液收集槽与脱硫废水浓缩液雾化泵的入口相连,脱硫废水浓液管道与脱硫废水浓缩液雾化泵的入口相连,脱硫废水浓缩液雾化泵的出口与脱硫废水浓液雾化喷嘴相连。

10.空气预热器入口烟道上设置有热烟气调节阀。

11.废水浓缩降温室内设置有锥形导流板,其中,锥形导流板位于脱硫废水浓缩喷淋层及雾化喷嘴的下方,锥形导流板的下端位于废水浓缩液收集槽的正上方。

12.废水浓缩液收集槽为环形结构,废水浓缩液收集槽的单侧与锥形导流板的单侧形成斜z字形通道,圆环形上升室与废水浓缩降温室之间通过所述斜z字形通道相连通。

13.电除尘器入口烟道上设置有排放烟气挡板。

14.脱硫废水管道经脱硫废水调节阀与脱硫废水浓缩雾化泵的入口相连,脱硫废水浓缩雾化泵的出口与脱硫废水浓缩喷淋层及雾化喷嘴相连。

15.脱硫废水浓液管道经脱硫废水浓缩液阀与脱硫废水浓缩液雾化泵的入口相连。

16.干燥浓缩一体塔底部设置有排灰口与外界的灰库相连通。

17.干燥浓缩一体塔底部的排灰口经干灰输送阀与外界的灰库相连通。

18.本发明具有以下有益效果:

19.本发明所述的脱硫废水干燥浓缩一体化装置在具体操作时,分两段对烟气的热量进行利用,其中,第一段为:在中心筒中,利用高温烟气对脱硫废水浓液进行干燥结晶,以实现烟气热量的一级利用,换热后的烟气经圆环形上升室进入到废水浓缩降温室中,与脱硫废水浓缩喷淋层及雾化喷嘴喷出的脱硫废水进行换热,以实现烟气热量的二级利用,继而实现烟气的梯级利用,从而充分利用烟气的热量,降低脱硫废水零排放系统的能耗。

附图说明

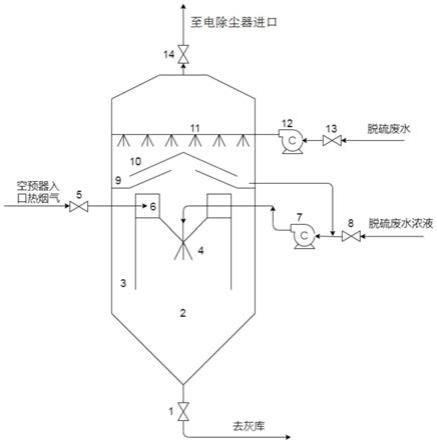

20.图1为本发明的结构示意图。

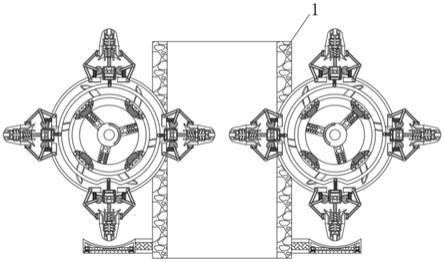

21.其中,1为干灰输送阀、2为干燥浓缩一体塔、3为圆环形上升室、4为脱硫废水浓液雾化喷嘴、5为热烟气调节阀、6为烟气分配器、7为脱硫废水浓缩液雾化泵、8为脱硫废水浓缩液阀、9为废水浓缩液收集槽、10为废水浓缩降温室、11为脱硫废水浓缩喷淋层及雾化喷嘴、12为脱硫废水浓缩雾化泵、13为脱硫废水调节阀、14为排放烟气挡板。

具体实施方式

22.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

23.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

24.参考图1,本发明所述的脱硫废水干燥浓缩一体化装置包括干灰输送阀1、干燥浓缩一体塔2、圆环形上升室3、脱硫废水浓液雾化喷嘴4、热烟气调节阀5、烟气分配器6、脱硫

废水浓缩液雾化泵7、脱硫废水浓缩液阀8、废水浓缩液收集槽9、废水浓缩降温室10、脱硫废水浓缩喷淋层及雾化喷嘴11、脱硫废水浓缩雾化泵12、脱硫废水调节阀13及排放烟气挡板14;

25.干燥浓缩一体塔2内设置有中心筒,其中,干燥浓缩一体塔2内,中心筒的上侧为废水浓缩降温室10,中心筒的外壁与干燥浓缩一体塔2的侧壁之间形成圆环形上升室3,烟气分配器6及脱硫废水浓液雾化喷嘴4均位于中心筒内,中心筒的底部与圆环形上升室3的底部相连通;

26.空气预热器入口烟道与烟气分配器6的入口相连通,空气预热器入口烟道上设置有热烟气调节阀5,圆环形上升室3与废水浓缩降温室10相接位置处设置有废水浓缩液收集槽9及锥形导流板,其中,锥形导流板的下端位于废水浓缩液收集槽9的上方,所述废水浓缩液收集槽9固定于干燥浓缩一体塔2的内壁上,且废水浓缩液收集槽9为环形结构,废水浓缩液收集槽9的单侧与锥形导流板的单侧形成斜z字形通道,圆环形上升室3与废水浓缩降温室10通过所述斜z字形通道相连通。

27.废水浓缩降温室10内自下到上依次设置有脱硫废水浓缩喷淋层及雾化喷嘴11,干燥浓缩一体塔2的顶部出口与电除尘器入口烟道相连,电除尘器入口烟道上设置有排放烟气挡板14。

28.脱硫废水管道经脱硫废水调节阀13与脱硫废水浓缩雾化泵12的入口相连,脱硫废水浓缩雾化泵12的出口与脱硫废水浓缩喷淋层及雾化喷嘴11相连。

29.废水浓缩液收集槽9与脱硫废水浓缩液雾化泵7的入口相连,脱硫废水浓液管道经脱硫废水浓缩液阀8与脱硫废水浓缩液雾化泵7的入口相连,脱硫废水浓缩液雾化泵7的出口与脱硫废水浓液雾化喷嘴4相连,脱硫废水浓液雾化喷嘴4位于中心筒内,干燥浓缩一体塔2底部的排灰口经干灰输送阀1与外界的灰库相连通。

30.本发明的具体实施过程为:

31.空气预热器入口的热烟气通过热烟气调节阀5进入烟气分配器6中,再经烟气分配器6进入到中心筒中,然后在中心筒内,与脱硫废水浓液雾化喷嘴4雾化的脱硫废水浓液一起向下流动,通过热烟气干燥脱硫废水浓液雾滴中的水分,使得热烟气温度降低,烟气携带脱硫废水浓液中蒸发的水蒸气经圆环形上升室3向上流动,然后进入到废水浓缩降温室10中,并在废水浓缩降温室10中,与脱硫废水浓缩喷淋层及雾化喷嘴11雾化的脱硫废水液滴逆流接触,以蒸发脱硫废水中的水分,使烟气温度进一步降低,经脱硫废水降温后的烟气向上流动,然后经干燥浓缩一体塔2顶部的烟气出口排出至电除尘器入口烟道中。

32.在工作时,根据抽取的干燥热烟气流量、废水浓液干燥后的烟气温度以及脱硫废水浓缩比例计算确定浓缩脱硫废水的流量,然后通过脱硫废水调节阀13调整进入到脱硫废水浓缩雾化泵12中的脱硫废水流量,通过脱硫废水浓缩雾化泵12将需要浓缩的脱硫废水送入脱硫废水浓缩喷淋层及雾化喷嘴11中雾化成雾滴,脱硫废水雾滴被烟气蒸发掉部分水分,以实现脱硫废水的浓缩,被浓缩的脱硫废水在锥形导流板的作用下落入废水浓缩液收集槽9中,然后与新进入的脱硫废水汇流后进入到脱硫废水浓缩液雾化泵7中,最后通过脱硫废水浓缩液雾化泵7将脱硫废水浓液送入脱硫废水浓液雾化喷嘴4中进行雾化,在中心筒中,脱硫废水浓液雾滴中的水分被热烟气蒸发,其中,使得脱硫废水浓液中的盐和杂质与烟气携带的灰向下落入干燥浓缩一体塔2的底部,并最后经干灰输送阀1送入灰库中。

33.本发明根据脱硫废水浓液干燥结晶塔排放烟气温度较高的特点,将脱硫废水浓液干燥结晶后温度较高的烟气在干燥塔顶的废水浓缩降温室10进行脱硫废水的浓缩,使脱硫废水浓液干燥结晶抽取的热烟气热量得到充分利用,以降低脱硫废水零排放系统的运行能耗。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。