1.本发明涉及航空航天和船舶领域技术领域,尤其涉及一种基于机器视觉的叶片检测方法与系统。

背景技术:

2.涡轮叶片是船舶燃气轮机的核心部件,服役环境恶劣,需要承受高温高压燃气及循环交变载荷和离心载荷作用。由于叶片形状复杂、铸造缺陷率高,影响其组织和性能的因素有很多,如合金成分的复杂性、工艺条件及参数的不合理等均可造成夹杂、疏松、气孔和裂纹等缺陷的产生,对发动机服役寿命和可靠性造成重要影响。人工荧光渗透检测是保证合金铸件表面质量最为重要的无损检测手段,其可检出零件表面裂纹、夹杂、疏松等缺陷,且检测灵敏度较高,被广泛应用于船舶发动机叶片零件表面的质量控制中。

3.现有的荧光渗透检测通常采用人工进行,任务繁重、劳动强度大,并同时存在检测效率低,易出现漏检、误检等问题。

技术实现要素:

4.本发明的目的在于提供一种基于机器视觉的叶片检测方法与系统,旨在解决现有技术中的涡轮叶片荧光渗透检测人工检测效率低下的技术问题。

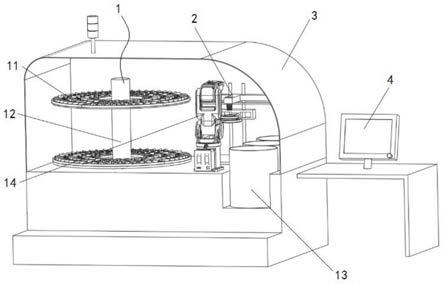

5.为实现上述目的,本发明提供了一种基于机器视觉的叶片检测系统,包括上下料分类机构、光学检测装置、装置外壳和上位机操作装置,所述装置外壳为内空的腔体,所述上下料分类机构和所述光学检测装置分别设置在所述装置外壳内,所述上位机操作装置与所述装置外壳活动连接,并位于所述装置外壳的侧方;

6.所述上下料分类机构包括料盘、料盘放置架、料筒、机械手臂和机械加持装置,所述料盘放置架与所述机械手臂相对设置,所述料盘与所述料盘放置架转动连接,并位于所述料盘放置架的上方,所述料筒设置在所述机械手臂的侧方,所述机械加持装置与所述机械手臂活动连接,并位于所述机械手臂的末端。

7.所述光学检测装置包括工业相机、相机支架和可调节曝光光源,所述相机支架设置在所述机械手臂的后方,所述工业相机与所述相机支架固定连接,并位于所述相机支架的上方,所述可调节曝光光源设置在所述工业相机下方。

8.本发明还提出了一种基于机器视觉的叶片检测方法,包括下列步骤:

9.步骤1、铸造叶片经荧光渗透后清洗;

10.步骤2、将所述铸造叶片摆放到料盘中;

11.步骤3、选定所述料盘中的铸造叶片并进行ocr识别;

12.步骤4、对识别后的铸造叶片进行缺陷检测,获得检测数据;

13.步骤5、所述检测数据传回所述上位机操作装置进行类别分级;

14.步骤6、根据类别分级信息将检测后的铸造叶片放入对应的料筒中并复位。

15.其中,所述铸造叶片使用荧光液渗入叶片表面的裂纹与缩孔内,然后使用煤油清

洗,去除表面荧光液。

16.其中,在将所述铸造叶片摆放到料盘中的过程中,不同的叶片规格对应不同尺寸的料盘,叶片按照指定方向摆放入料盘后,再将所述料盘放置到所述料盘放置架上。

17.其中,在选定所述料盘中的铸造叶片并进行ocr识别的过程中,所述上位机操作装置控制机械手臂,使用所述机械加持装置抓取铸造叶片移动至所述工业相机下方,所述工业相机拍照后将数据返回至所述上位机操作装置进行ocr识别并记录。

18.其中,在对识别后的铸造叶片进行缺陷检测的过程中,进行缺陷检测的环境为密闭的仓内环境,隔绝自然光线,所述可调节曝光光源辅助荧光显影。

19.其中,在进行所述缺陷检测的过程中,由所述机械手臂完成铸造叶片各个方向的旋转或移动,配合所述工业相机拍摄。

20.其中,所述检测数据传回所述上位机操作装置后,通过深度学习算法系统进行智能评分和缺陷等级的判断。

21.其中,在根据类别分级信息将检测后的铸造叶片放入对应的料筒中并复位的过程中,复位后重复执行步骤3至步骤6,直至所有的铸造叶片检测和分拣完成。

22.本发明公开的一种基于机器视觉的叶片检测方法与系统,对铸造叶片进行荧光渗透后,通过所述上下料分类机构实现对叶片夹持、转移、调整、翻转、分类等过程操作,自动获取与识别叶片的身份编码,另外在紫外光环境中采集叶片表面的荧光渗透缺陷数据,采用深度学习算法,根据图像样本完成模型训练,最后进行智能评分和缺陷等级的判断,并将不同等级的缺陷叶片分拣进入料筒,实现高度自动化集成,解决了现有技术中的涡轮叶片荧光渗透检测人工检测效率低下的技术问题。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1是本发明的一种基于机器视觉的叶片检测系统的结构示意图。

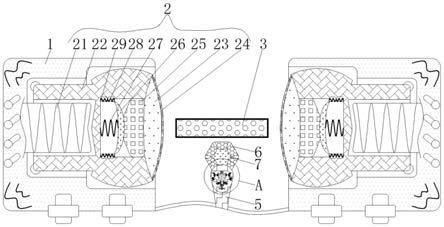

25.图2是本发明的一种基于机器视觉的叶片检测系统ocr码数据采集示意图。

26.图3是本发明的一种基于机器视觉的叶片检测系统分拣叶片示意图。

27.图4是本发明的一种基于机器视觉的叶片检测系统的料盘架角度转动示意图。

28.图5是本发明的料盘与铸造叶片结合的结构示意图。

29.图6是本发明的一种基于机器视觉的叶片检测方法的流程示意图。

30.图7是本发明的一种基于机器视觉的叶片检测方法的具体执行流程图。

[0031]1‑

上下料分类机构、11

‑

料盘、12

‑

料盘放置架、13

‑

料筒、14

‑

机械手臂、15

‑

机械加持装置、2

‑

光学检测装置、21

‑

工业相机、22

‑

相机支架、23

‑

可调节曝光光源、3

‑

装置外壳、4

‑

上位机操作装置。

具体实施方式

[0032]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0033]

请参阅图1至图5,本发明提出了一种基于机器视觉的叶片检测系统,包括上下料分类机构1、光学检测装置2、装置外壳3和上位机操作装置4,所述装置外壳3为内空的腔体,所述上下料分类机构1和所述光学检测装置2分别设置在所述装置外壳3内,所述上位机操作装置4与所述装置外壳3活动连接,并位于所述装置外壳3的侧方;

[0034]

所述上下料分类机构1包括料盘11、料盘放置架12、料筒13、机械手臂14和机械加持装置15,所述料盘放置架12与所述机械手臂14相对设置,所述料盘11与所述料盘放置架12转动连接,并位于所述料盘放置架12的上方,所述料筒13设置在所述机械手臂14的后方,所述机械加持装置15与所述机械手臂14活动连接,并位于所述机械手臂14的末端。

[0035]

所述光学检测装置2包括工业相机21、相机支架22和可调节曝光光源23,所述相机支架22设置在所述机械手臂14的侧方,所述工业相机21与所述相机支架22固定连接,并位于所述相机支架22的上方,所述可调节曝光光源23设置在所述工业相机21下方。

[0036]

进一步地,所述料盘开设有竖直卡槽,铸造叶片竖直放置在所述竖直卡槽内,在选取过程中通过分度旋转不断运送至所述机械手臂附近,缩短所述机械手臂的运动路径。

[0037]

所述可调节曝光光源23包括白光灯和黑光灯(紫外灯),作用为调节暗室环境。当进行ocr识别时,打开白光灯,形成自然光环境;当进行缺陷检测时,打开紫外灯,方便相机拍摄荧光渗透的结果,提高检测的准确性。

[0038]

所述基于机器视觉的叶片检测系统还设置有报警灯,所述报警灯位于所述装置外壳上。当系统正常工作时,报警灯显示绿色;当系统检测叶片完成后,指示灯显示黄色,并发装填信号;当系统出现故障时,报警灯显示红色,并发出警报。

[0039]

请参阅图6,本发明还提出了一种基于机器视觉的叶片检测方法,包括下列步骤:

[0040]

步骤1、铸造叶片经荧光渗透后清洗;

[0041]

步骤2、将所述铸造叶片摆放到料盘中;

[0042]

步骤3、选定所述料盘中的铸造叶片并进行ocr识别;

[0043]

步骤4、对识别后的铸造叶片进行缺陷检测,获得检测数据;

[0044]

步骤5、所述检测数据传回所述上位机操作装置进行类别分级;

[0045]

步骤6、根据类别分级信息将检测后的铸造叶片放入对应的料筒中并复位。

[0046]

所述铸造叶片使用荧光液渗入叶片表面的裂纹与缩孔内,然后使用煤油清洗,去除表面荧光液。

[0047]

在将所述铸造叶片摆放到料盘中的过程中,不同的叶片规格对应不同尺寸的料盘,叶片按照指定方向摆放入料盘后,再将所述料盘放置到所述料盘放置架上。

[0048]

在选定所述料盘中的铸造叶片并进行ocr识别的过程中,所述上位机操作装置控制机械手臂,使用所述机械加持装置抓取铸造叶片移动至所述工业相机下方,所述工业相机拍照后将数据返回至所述上位机操作装置进行ocr识别并记录。

[0049]

在对识别后的铸造叶片进行缺陷检测的过程中,进行缺陷检测的环境为密闭的仓内环境,隔绝自然光线,所述可调节曝光光源辅助荧光显影。

[0050]

在进行所述缺陷检测的过程中,由所述机械手臂完成铸造叶片各个方向的旋转或移动,配合所述工业相机拍摄。

[0051]

所述检测数据传回所述上位机操作装置后,通过深度学习算法系统进行智能评分和缺陷等级的判断。

[0052]

在根据类别分级信息将检测后的铸造叶片放入对应的料筒中并复位的过程中,复位后重复执行步骤3至步骤6,直至所有的铸造叶片检测和分拣完成。

[0053]

进一步地请参阅图7,铸造叶片检测详细的工作过程如下:

[0054]

铸造叶片首先经荧光渗透,使叶片表面的裂纹、缩孔内渗入荧光液;然后经煤油清洗,去除表面荧光液。

[0055]

工件摆放。根据不同叶片规格,设计对应的标准料盘,将叶片按照指定方向摆放在料盘中;然后将料盘放置检测设备的指定位置上。此过程由工人完成。

[0056]

在上位机操作装置上选定所检测的叶片类型,机器人手臂将按照规定程序从料盘中抓取叶片。机器人的末端执行器抓取在叶片榫头的两侧,避免遮挡叶片的id码。

[0057]

机器人携带叶片通过上位机操作装置端的控制移动到相机下方,并向系统发出到达信号,系统接收到信号后,控制光圈打开白光灯,通过相机拍照,将数据返回给上位机操作装置进行ocr识别,并将识别的id码记录到系统中。此识别过程在自然光环境下进行,此时仓内环境被定义为白光仓。

[0058]

叶片完成ocr识别后,系统发出移动指令,调整叶片的位置,此时仓内的环境被称为黑光仓。

[0059]

黑光仓是一个密闭的环境,隔绝自然光线。在相机下方布置有环形紫外光源(黑光灯),并辅助低亮度的白光,便于荧光显影。其中紫外光的波长范围320

‑

400nm,中心波长365nm,距黑光灯滤波板表面380mm处紫外强度不低于1000μw/cm2。

[0060]

叶片的缺陷检测涉及叶片正面、叶片背面、叶片侧面及其他重要面。不同规格的叶片指定有不同的拍摄方向,由机械手臂完成各个方向的旋转或移动。

[0061]

当机械手臂移动到指定位置以后,调整叶片的姿态,调整好姿态以后,向上位机操作装置发出信号,系统接收到信号后,打开荧光光源,相机拍照,将图片数据传输至上位机操作装置,等上位机操作装置数据接收完后,上位机操作装置发出指令再次调整叶片姿态,重复此过程,直至所有的角度拍摄完成。相机分辨率10mp,帧速率10fps,光圈范围f2.0

‑

f16,工作距离100mm,畸变<0.8%。

[0062]

待全部方位角度的拍摄完成后,机械手臂等待上位机操作装置的分拣指令。

[0063]

系统将叶片的id与拍摄的照片进行关联,方便后续将检测数据导入产品追踪系统之中。

[0064]

上位机操作装置将收集的照片信息导入至深度学习算法系统中,此系统将会对拍摄照片进行快速识别,根据工程的需求对叶片的质量进行智能评分和缺陷等级的判断。

[0065]

深度学习系统将学习所得到的分数返回给系统,系统会根据用户在作业开始前会制定分类规则(如0

‑

60分为淘汰品、61

‑

80分为返修品、80

‑

100为合格品),自动判定被检测件的类别,将分类指令下发给机器人。

[0066]

机器人在接收到指令后将叶片放入对应的料筒中,并且向上位机操作装置发出信号,请求下一步动作。

[0067]

上位机操作装置接收到信号后,发出指令复位,然后重复上面步骤3

‑‑

6,通过分度旋转的方法将已经检测完成的区域用未检测的区域替换,直至所有的叶片检测和分拣完

成。在装填的叶片检测完成之后,缺料警报响起提醒人工填料,提醒工人更换摆放好的料盘。

[0068]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。