1.本发明与超薄高铝硅酸盐玻璃基板的强化工艺有关,特别是指一种使超薄高铝盖板玻璃具有安全破碎行为的方法。

背景技术:

2.已知安全玻璃可以区分为两种,一种是物理钢化玻璃,另一种是夹胶玻璃,两种安全玻璃均大量使用于建筑与汽车等领域。在汽车应用上,钢化玻璃一般用在车两侧和后档,而夹胶玻璃用于车前窗与天窗。夹胶玻璃是两层钢化玻璃中间夹了一层塑胶胶膜层,有助提高玻璃的耐撞击度,它要比普通物理钢化玻璃更耐撞击而不破碎。

3.传统物理钢化玻璃是将普通玻璃板经过退火后先切割成要求尺寸,然后加热到接近软化温度(650-700℃),再对其两侧同时吹以空气进行快速均匀的冷却而得到。钢化处理后玻璃表面形成均匀压应力,而内部则形成张应力,使玻璃的性能得以大幅度提高,抗拉度是后者的3倍以上,抗冲击力是后者的5倍以上。一般而言,要使物理钢化玻璃具有稳定的强度,其压应力层应大约为玻璃表面以下大约1/6的厚度为最佳,例如美国玻璃热处理学会规定压应力层应为厚度的15%。物理钢化玻璃因其表面产生的压应力层,使得玻璃在遭受撞击破碎时,形成钝角的颗粒状碎屑,可以减少致伤危险,所以被视为一种安全玻璃。

4.如中国发明cn106865964a、cn107056036a及相关已知技艺可知,因为玻璃热传导的先天限制会受制于玻璃厚度,目前可以使用物理钢化法进行钢化处理的玻璃板最小厚度是1.8mm,厚度1.8mm以下的玻璃很难用物理钢化法进行钢化,特别是近年来新兴起的高铝硅酸盐超薄盖板玻璃,此种玻璃因为铝硅含量高所以具有比传统钠钙窗玻璃更大的强度,可以用比较薄的厚度达到传统钠钙玻璃的强度,一般使用厚度为1.1mm到0.3mm,特殊情况下也可以使用厚达到 2mm或薄到0.1mm的特殊尺寸。因为高铝硅酸盐盖板玻璃优异的光学、耐化性、与机械性能,近年来已被大量使用于手机盖板、平板电脑的前盖、光伏电池的保护盖板等领域,最近因为生产工艺逐渐成熟与产能不断扩大,也逐渐进入汽车与建筑等领域的应用。而1.8mm以下厚度的玻璃无法进行物理钢化,因此也没有有效的方法将其制作成为可以安全破碎的玻璃基板。

5.此外,目前在手机与平板电脑等消费性电子产品上所使用的高铝盖板玻璃是经过化学离子交换的方法来产生玻璃表面压应力,是一种化学钢化法,化学钢化法是不受玻璃厚度限制,相关已知技艺甚多,此处不予赘述,一般而言,业界规范都是要求离子交换深度在45μm以下,此一离子交换深度所产生的表面压应力虽然可以提升玻璃抗撞击能力,但在破碎时仍然产生大量的尖锐玻璃碎片,这在汽车与建筑使用上都是不被接受的,因此,寻求一种能将超薄(厚度 1.8mm以下)的钢化方法,使得性能优异的高铝硅酸盐盖板玻璃也能成为安全破碎玻璃,进而能安全的应用到汽车与建筑行业,是一件亟需解决的问题。

6.另,在寻求汽车轻量化的技术发展趋势下,车用玻璃板的厚度会逐渐朝向薄而强的方向发展,因此,高铝盖板玻璃是符合此一条件最适合的新材料之一,且素板玻璃的厚度(未胶合前)会选择不大于1.8mm。目前针对汽车安全玻璃所制定的国家标准gb-9656-2003

中所定义的钢化玻璃碎片状态:(1)在任一50mmx 50mm的正方形内,碎片数不少于40块,但不多于400块,若厚度不大于3.5mm,则碎片数在40块以上,450块以下;(2)制品边缘20mm范围内的碎片不做检查,以冲击点为圆心半径75mm圆内的碎片也不做检查;(3)不允许有超过3mm2的碎片;(4)允许有少量长条型碎片,其长度不超过75mm,且具端部不是刀刃状,延伸至玻璃边缘的长条型碎片与边缘形成的角度不得大于45

°

。若依据上述国家标准对于汽车安全玻璃破碎的要求,图3所显示的是高铝盖板玻璃在化学钢化前的破碎纹理,至于目前可量产的手机显示幕用的高铝玻璃保护盖板,以0.7mm 厚度玻璃板为例,在经过不超过430℃且时间不超过5小时的化学钢化处理后,其钢化深度约在30-40μm左右,受到撞击发生破碎时,其破碎纹理会如图4所示。无论是图3或图4中所显示的破裂纹理皆无法满足目前国家标准对于汽车安全玻璃的要求,特别是图3和图4中的破碎纹理都有超过3mm2的碎片,且出现大量长条型碎片且端部呈现刀刃状,与边缘形成的角度大于45

°

。

7.如上所述,对于1.8mm以下厚度的高铝硅酸盐盖板玻璃,受限于厚度的关系,无法进行物理钢化,现行手机玻璃盖板用的化强工艺条件也无法满足玻璃安全破碎的要求,因此,亟需找出一种可以量产且能形成玻璃安全破碎的解决方案。

技术实现要素:

8.本发明的主要目的即在提供一种使超薄高铝盖板玻璃具有安全破碎行为的方法,其通过控制化学钢化产生的压应力层深度dol与高铝盖板玻璃的厚度t,使高铝盖板玻璃中央区张应力与玻璃表面压应力的比值k大于0.2,用以当玻璃受到重击而破碎时,产生的玻璃颗粒呈钝角而属不会刺伤人的安全破碎行为,具实用价值。

9.缘是,为达成前述的目的,本发明提供一种使超薄高铝盖板玻璃具有安全破碎行为的方法,将高铝盖板玻璃予以化学钢化,并使玻璃中央区张应力与玻璃表面压应力的比值k大于0.2。

10.较佳地,当玻璃厚度t固定时,k值会随dol的增加而变大,当dol固定时,k值会随玻璃厚度t变小而增大,随着k值增加玻璃越趋向于颗粒状的破碎方式。

11.较佳地,玻璃厚度在0.01mm至2.0mm之间。

12.更进一步地,玻璃厚度在0.01mm至1.8mm之间。

13.较佳地,化学钢化的方式指但不限于:将清洁干净的高铝盖板玻璃置于硝酸钾熔盐中进行离子交换,使得玻璃表面一定深度的钠离子被熔盐中的钾离子置换,而造成玻璃表面产生压应力、形成压应力层,同时玻璃中央区产生相对应的张应力。

14.较佳地,k值介于0.23至1.0之间。

15.较佳地,先经过化学减薄后再进行化学钢化。

16.本发明的有益效果在于:

17.本发明提供一种使超薄高铝盖板玻璃具有安全破碎行为的方法,其通过控制化学钢化产生的压应力层深度dol与高铝盖板玻璃的厚度t,使高铝盖板玻璃中央区张应力与玻璃表面压应力的比值k大于0.2,如此一来,当玻璃受到重击而破碎时,产生的玻璃颗粒呈钝角不会刺伤人,可属安全破碎行为,可以适用于汽车仪表显示、车窗、全景天窗、显示器保护盖板、其他消费性电子产品的外观保护与建筑等领域。

附图说明

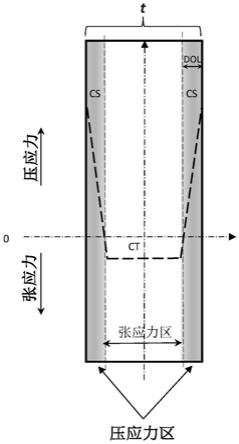

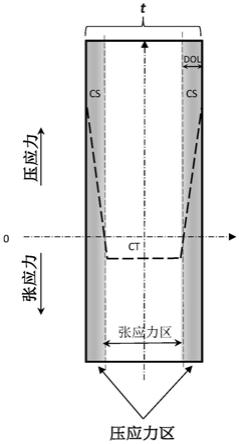

18.图1为cs、ct、dol与玻璃板厚度t的示意图。

19.图2a为dol值和t值的基准示意图。

20.图2b为以图2a为基础改变dol值对于ct值、cs值和k值的影响。

21.图2c为以图2a为基础改变t值对于ct值、cs值和k值的影响。

22.图3为现有高铝盖板玻璃在化学钢化前的破碎纹理。

23.图4为现有高铝盖板玻璃在化学钢化后受到撞击时的破碎纹理。

24.图5为使用本发明提供的方法处理后玻璃受到撞击时的破碎纹理。

25.图6为使用本发明提供的方法处理后另一玻璃受到撞击时的破碎纹理。

具体实施方式

26.以下,兹举本发明一较佳实施例,并配合附图做进一步的详细说明如后。

27.本发明一较佳实施例的使超薄高铝盖板玻璃具有安全破碎行为的方法,先利用已知化学减薄技术将高铝盖板玻璃厚度减薄,再于预定温度进行化学强化/ 钢化预定时间(根据所需的压应力层深度dol而定),通过控制压应力层深度与高铝盖板玻璃厚度的方式,使玻璃中央区张应力(central tension,ct)与玻璃表面压应力(compressive stress,cs)的比值k大于0.2。

28.详言之,含有氧化钠成分的硅酸盐玻璃可以使用离子交换的方式,在约 380-430℃的范围,将钾离子与钠离子互相交换,因钾离子的体积略大于钠离子的体积,因此,当玻璃表面发生钾离子取代钠离子后,会在表面形成压应力,此压应力层的深度一般即指离子交换层深度(depth of ion-exchanged layer,dol),所形成的表面压应力的大小会受到玻璃成分及离子交换深度等因素影响,介于玻璃板两外表面的压应力层之间的区域是中央张力区。

29.一般化学钢化法用于传统钠钙玻璃板时,其dol多半介于12-20μm之间,对应的cs大约在450-600mpa范围,因为cs也同时受到玻璃成分的影响,所以即使相同的dol,对于不同的玻璃品牌型号所造成的化学成分差异,所得到的cs也会不同。同理,将化学钢化法用于高铝硅酸盐盖板玻璃的商业化量产时,以0.7mm厚度玻璃为例,其dol多半是介于25-40μm之间,cs大约介于 650-900mpa。化学钢化后的玻璃板可以大幅提高抵抗外部撞击的能力约10-15 倍,远优于物理钢化后的2-3倍。

30.发明人经过多方理论探讨与试验后,发现可以让化学钢化后的高铝盖板玻璃以钝角颗粒方式安全破碎的方法,其原理与实践方式如下:

31.如图1所示,若玻璃厚度为t,经过化学钢化工艺使得硝酸钾熔盐中的钾离子交换玻璃表面的钠离子后,由于钾离子体积略大于钠离子体积,因而造成钾离子在玻璃表面产生挤压效应,同时在玻璃表面造成压应力cs,并在玻璃中央部位产生相应的张应力ct。此时,若离子交换深度为dol,则依据应力平衡原理,可以得到下列公式:

[0032][0033]

因为玻璃破碎行为是受到压应力cs与张应力ct共同作用下所产生的结果,根据试验结果,发现当玻璃表面没有压应力(中央区也没有相对应的张应力)时,玻璃破碎纹理会

呈现径向长条且尖锐的形状;当玻璃表面存在压应力cs时,中央区也会对应存在张应力ct,此时,cs与ct的相对大小会决定玻璃破碎时的纹理形状与碎裂颗粒大小。当cs与ct相互作用时,破碎纹理上会同时出现径向与环状的裂纹,且随着ct值变大,此径向与环状裂纹数量会增加,也就是裂纹密度越来越大,因而使得破碎颗粒变小,颗粒数量增加。

[0034]

假设ct对cs比值为k,则

[0035][0036]

根据公式(1)与(2)可以得到下列公式:

[0037][0038]

由公式(3)可知,会影响k值的因素是玻璃厚度t与离子交换层深度dol,t 与dol对于k值的影响分别以示意图的方式呈现于图2a至图2c中。若以图 2a为基准,则图2b是增加dol但其他条件保持与图2a相同,此时可以明显观察到在纵轴上的ct值明显增加,这样才能够保持对cs的平衡。同理,图2c 是降低t值,也就是降低玻璃板的厚度,但其他条件保持不变,此时可以发现 ct值也会增加。同理可知,若同时增加dol与降低t值,则ct值会快速增加。所以,我们可以从图2a至图2c中得到线索,就是要通过调整k值来改变玻璃破碎时的纹理、形状与颗粒大小,可以使用改变dol或t值。改变dol或t值时,会增加ct值,因此形成玻璃可以钝角颗粒式的安全破碎。

[0039]

根据上述分析,我们经由实际实验发现:当k值增大时,玻璃破碎纹理与颗粒变得越细小,并且形状越不尖锐。当k=0时就代表dol为零,意即没有对玻璃表面进行离子交换;当k=1时代表玻璃内部的张应力ct与玻璃表面的压应力cs相等,此时玻璃破裂后所形成的碎屑或颗粒是趋近于粉化,当k值大于1 之后,玻璃破碎颗粒也只是以粉化形式存在,并没有更多的工程上的意义。因此,对于化学钢化后的高铝盖板玻璃,在讨论安全破碎时仅需讨论k值介于0 到1之间的范围即可。再者,当k=1时,由公式(3)可以推得:

[0040][0041]

由此可知,对于一定厚度为t的高铝盖板玻璃,仅需控制其dol值介于0 与三分之一玻璃厚度之间,可以找到玻璃破碎行为符合安全玻璃规范的k值,经由反复试验后,发现当k值大于0.2时,所形成的玻璃裂纹、形状、与碎屑颗粒可视为属于一种玻璃安全破碎行为。

[0042]

以下,兹说明本发明方法的相关实验条件与数据:

[0043]

实施例一:

[0044]

使用国产彩虹特种玻璃的高铝盖板玻璃(型号irico cg-01,厚度0.5mm),先利用已知化学减薄技术将玻璃厚度降至0.33mm,再使用标准化强炉内置硝酸钾(纯度99%以上)进行化学强化/钢化,化强温度为400℃,化强时间从4小时到70小时(根据所需的压应力层深度dol而定),高铝盖板玻璃试样大小为100mm x 60mm,所有玻璃试片均经过边缘处理并尽量消除边缘微裂纹,经过整理后的玻璃片均先经过清洗与干燥,再置入化强炉中进行化学刚化,经过化学刚化后的玻璃试样先进行dol与cs测量,使用日本折原制作所的 fsm-6000le表面应力仪测量dol与表面压应力,然后放至于落球试验机上进行破碎试验,为求能得到破碎纹理与碎屑颗粒与形状等资料,会将玻璃试片先吸付在一片静电膜上,因为静电

膜与玻璃片间的粘结力很弱,基本上不会影响玻璃破碎行为。不锈钢落球重量为64公克,落下高度为1.2米,玻璃被落球击碎后,将针对沾附在静电膜上的碎屑进行分析,对于细致破碎纹理则使用 keyence vhx-6000进行观察。

[0045]

表1

[0046]

样品编号dol(μm)cs(mpa)ct(mpa)kdol/t破裂纹理1.129.2827890.110.09条状、延伸到边缘1.255.47301840.250.17撞点附近短条状、周边颗粒状1.362.97072180.310.19撞点附近长颗粒、周边细颗粒状1.4846323280.520.25撞点附近颗粒状、周边粉粒状1.598.76034490.740.30撞点附近颗粒状、周边粉粒状1.61105575601.00.33撞点附近颗粒状、周边粉粒状

[0047]

如表1所示,所测试的玻璃样品经过落球撞击后的破裂纹理显示于图5中,可以观察发现当k值大于0.25后(如试样1.2),玻璃的边缘已经呈现为颗粒型碎屑。当k值大于0.3后,由撞击点到玻璃边缘均出现颗粒碎屑,但围绕在撞击点附近的颗粒仍有部分呈现细长条状。当k值大于0.5后,连撞击点附近的条状碎屑也因为环形裂纹的大量形成而减少。当k值继续增加时,玻璃碎屑逐渐发展为微颗粒,当k值趋近到1的时候,整片玻璃几乎破裂成为粉粒。对于形成安全破碎而言,由破碎纹理可以发现,k值大于0.25之后已经可以视为对人体没有割刮伤危险,可以视为一种安全破碎行为。

[0048]

实施例二:

[0049]

使用国产彩虹特种玻璃的高铝盖板玻璃,型号irico cg-01,厚度0.7mm,使用标准化强炉内置硝酸钾进行化学强化/钢化,化强温度为400℃,化学刚化时间根据所需的dol而定,范围可以从4小时到140小时。将经过化学刚化后的玻璃试样先进行dol与cs测量,然后放至于落球试验机上进行破碎试验,为求能得到破碎纹理与碎屑颗粒与形状等资料,会将玻璃试片先吸付在一片静电膜上,因为静电膜与玻璃片间的粘结力很弱,基本上不会影响玻璃破碎行为。不锈钢落球重量为95公克,落下高度为1.2米,玻璃被落球击碎后,将针对沾附在静电膜上的碎屑进行分析。

[0050]

表2

[0051]

样品编号dol(μm)cs(mpa)ct(mpa)kdol/t破裂纹理2.129.5869400.050.04条状、延伸到边缘2.2110.26801560.230.16撞点附近短条状、周边颗粒状2.3114.36701620.240.16撞点附近短条状、周边颗粒状2.4124.56471790.280.18撞点附近颗粒状、周边粉粒状2.5152.96082360.390.22撞点附近颗粒状、周边粉粒状

[0052]

如表2及图6可以再次验证前述结果,证明当k值大于0.25后玻璃碎屑可以被视为无割刮伤危险的安全破碎。图6-(4)中所显示的是玻璃试样2.5的边缘碎屑形状,可明显观察到玻璃破碎后所形成的颗粒外观呈现内缩收敛状,这是因为ct/cs比值增加造成的结果。

[0053]

综上所述,本发明所提供使超薄高铝盖板玻璃具有安全破碎行为的方法,其通过控制化学钢化产生的压应力层深度dol与高铝盖板玻璃的厚度t,使高铝盖板玻璃中央区张应力与玻璃表面压应力的比值k大于0.2,如此一来,当玻璃受到重击而破碎时,产生的玻璃颗粒呈钝角不会刺伤人,可属安全破碎行为,可以适用于汽车仪表显示、车窗、全景天窗、显

示器保护盖板、其他消费性电子产品的外观保护与建筑等领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。