1.本实用新型属于微塑料检测领域,更具体地说,涉及一种用于微塑料自动搅拌震荡装置。

背景技术:

2.塑料暴露在自然环境中,被风吹日晒,通过光降解、机械磨损或微生物分解等方式,形成更小的塑料颗粒或碎片。当塑料颗粒直径或尺寸小于 5 mm 时即定义为微塑料。微塑料因粒径小而很难回收,且本身具有疏水性、持久性和难降解性,一旦进入到农田土壤中,不仅可以吸附土壤中的污染物,还可以用作重金属的载体。

3.对微塑料的检测是土壤中微塑料控制的主要手段之一,微塑料的检测主要采用密度分离法、过滤筛分、目检法等方法,环境中微塑料的密度一般在 0.8 g/cm3 到 1.4 g/cm3 之间,通常沉积物的密度为 2.65 g/cm3,一般的密度分离法都是采用nacl、nai、zncl等溶液,利用各种物质的密度差可以将微塑料提取出来。

4.微塑料的密度分离过程中通常需要进行搅拌混合,传统的搅拌混合都是采用人工使用搅拌棒在分离容器内进行搅拌混合,但是传统人工搅拌方式在实际的实验过程中极易出现搅拌力度不够导致搅拌不彻底,微塑料依旧附着在沉积物上,无法起到微塑料分离的作用,影响实验的准确性,同时采用人工搅拌的方式,会加大实验人员的劳动强度,极易产生疲劳,导致搅拌不彻底的问题出现。

技术实现要素:

5.本实用新型要解决的技术问题在于提供一种用于微塑料自动搅拌震荡装置,它可以实现微塑料密度分离的过程中进行自动搅拌震动,无需人工搅拌,更加省力的同时搅拌更加彻底,避免出现微塑料附着在沉积物,影响实验准确性的问题。

6.本实用新型的一种用于微塑料自动搅拌震荡装置,包括支撑座、分离容器、震动机构、搅拌机构和提升气缸;

7.分离容器安装在支撑座上端面上;

8.震动机构安装在支撑座下端面上,震动机构启动后输出端进行震荡;

9.提升气缸安装在支撑座下端面上,提升气缸输出端与搅拌机构连接,提升气缸启动后能带动搅拌机构进行上下纵向升降;

10.搅拌机构包括动力组件和搅拌轴;

11.动力组件外端与提升气缸输出端连接;

12.搅拌轴与动力组件输出端连接;

13.搅拌轴远离动力组件端伸入分离容器内;搅拌机构能够对分离容器内进行自动搅拌。

14.作为本实用新型的进一步改进,支撑座上端面上设置有限位安装槽,分离容器下端安装在限位安装槽内。

15.作为本实用新型的进一步改进,限位安装槽内还设置有弹性垫,弹性垫由弹性材料制成。

16.作为本实用新型的进一步改进,震动机构包括震动泵,震动泵固定安装在支撑座下端面上。

17.作为本实用新型的进一步改进,动力组件包括固定板、转动电机和密封压盖;

18.固定板下端面与提升气缸输出端连接;

19.转动电机固定安装在固定板上端面上;

20.转动电机输出端与贯穿固定板的搅拌轴连接;

21.密封压盖固定安装在固定板下端面;密封压盖下端与分离容器上端口压紧密封配合;

22.搅拌轴贯穿密封压盖;

23.支撑座上端面上还设置有导向柱,导向柱贯穿固定板,并与固定板滑动连接。

24.作为本实用新型的进一步改进,固定板和密封压盖中部均安装有密封轴承。

25.作为本实用新型的进一步改进,搅拌轴远离转动电机的一端固定安装有搅拌叶片。

26.相比于现有技术,本实用新型的有益效果在于:

27.1.本实用新型设置有搅拌机构;通过动力组件带动搅拌轴在分离容器内进行机械自动搅拌,无需人工手动搅拌,更加省力的同时搅拌更加彻底,并且配合震荡机构对分离容器进行震荡,进一步的加强装置的分离效果,有效的避免了微塑料与沉积物的附着,使实验结果更加准确。

28.2.通过限位槽的设置,在进行搅拌震荡的过程中,能够对分离容器更好的进行限位固定,避免分离容器在装置运行的过程中出现位移,产生偏离的情况。

29.3.通过采用弹性材料支撑的弹性垫的设置能够在震动泵带动分离容器震动的过程中起到一定的缓冲的作用,避免因震动过大导致分离容器损坏的情况出现。

30.4.采用震动泵对支撑座和分离容器进行震动,实现震动分离微塑料和沉积物的目的。

31.5.通过密封压盖能够将分离容器进行密封压紧,避免在搅拌的过程中出现液体飞溅的问题。

32.6.通过气缸带动搅拌机构进行升降,从而能够实现固定板上的密封压盖配合支撑座将分离容器进行压紧固定的目的。

33.7.采用密封轴承能够方便搅拌轴在固定板和密封压盖中进行转动,同时也能起到密封的作用,避免出现在分离容器内的液体泄漏的问题。

34.8.通过搅拌叶片的设置能够增加搅拌轴在分离容器内的搅拌效果。

附图说明

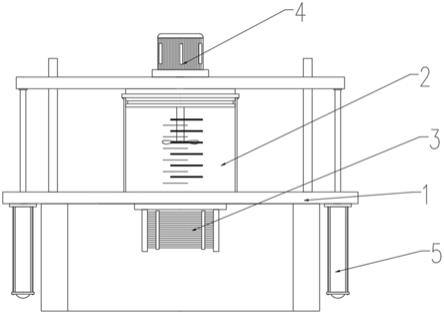

35.图1为本实用新型的结构示意图;

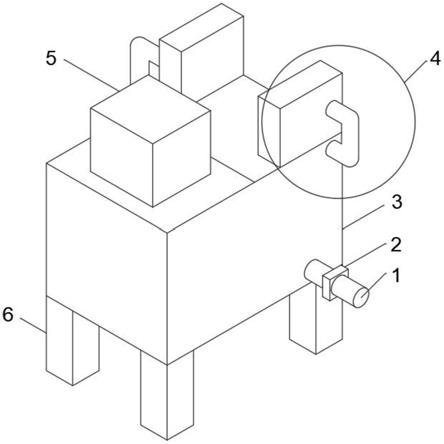

36.图2为本实用新型的搅拌机构结构示意图;

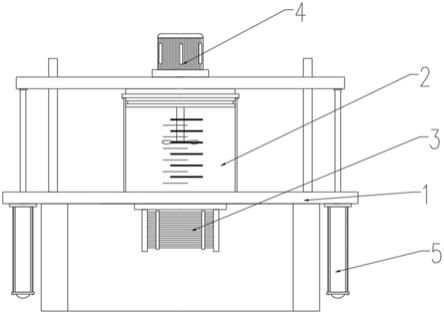

37.图3为本实用新型的部分剖面结构示意图;

38.图4为图3中a处放大示意图。

39.图中标号说明:

40.1、支撑座;101、限位安装槽;1011、弹性垫;2、分离容器;3、震动机构;301、震动泵;4、搅拌机构;401、动力组件;4011、固定板;4012、转动电机;4013;密封压盖;402、搅拌轴;4021、搅拌叶片;403密封轴承;5、提升气缸。

具体实施方式

41.具体实施例一:请参阅图1

‑

3的一种用于微塑料自动搅拌震荡装置,包括支撑座1、分离容器2、震动机构3、搅拌机构4和提升气缸5;分离容器2安装在支撑座1上端面上;震动机构3包括震动泵301,震动泵301固定安装在支撑座1下端面上,通过启动震动泵301能够带动支撑座1震动,从而带动固定在支撑座1上的分离容器2进行震动,进而实现分离容器2内的微塑料和沉积物分离,避免附着在一起;提升气缸5安装在支撑座1下端面上,提升气缸5输出端与搅拌机构4连接,提升气缸5启动后能带动搅拌机构4升降;搅拌机构4包括动力组件401和搅拌轴402;动力组件401外端与提升气缸5输出端连接;通过提升气缸5带动动力组件401进行升降,配合支撑座1将分离容器2进行固定;搅拌轴402与动力组件401输出端连接;搅拌轴402远离动力组件401端伸入分离容器2内,搅拌轴402远离转动电机4012的一端固定安装有搅拌叶片4021;搅拌机构4能够对分离容器2内进行自动搅拌;通过动力组件401带动搅拌轴402和搅拌叶片4021在分离容器2内转动,从而实现自动转动搅拌,无需人工手动搅拌,更加省力,同时搅拌效果更好,有效的将微塑料与沉积物分离,提高实验的准确性。

42.参阅图3

‑

4所示,支撑座1上端面上设置有限位安装槽101,分离容器2下端安装在限位安装槽101内,限位安装槽101内还设置有弹性垫1011;将分离容器2下端插入限位安装槽101内,在装置运行时,能够对分离容器2更好的限位固定,避免分离容器2发现便宜,同时由弹性材料制成的弹性垫1011的设置能够在震动泵301带动分离容器2进行震荡时,起到一定的缓冲作用,避免出现震动过大,导致分离容器2损坏的情况出现。

43.参阅图3所示,动力组件401包括固定板4011、转动电机4012和密封压盖4013;固定板4011下端面与提升气缸5输出端连接;转动电机4012固定安装在固定板4011上端面上;转动电机4012输出端与搅拌轴402连接;密封压盖4013固定安装在固定板4011下端面;密封压盖4013下端与分离容器2上端口压紧密封配合;搅拌轴402贯穿密封压盖4013;转动转动电机4012带动搅拌轴402转动,实现对分离容器2自动搅拌的目的;通过密封压盖4013,在转动进行搅拌震荡的过程中,对分离容器2进行分离压紧,避免在搅拌的过程中,出现分离容器2中的溶液飞溅的情况;支撑座1上端面上还设置有导向柱102,导向柱102贯穿固定板4011,并与固定板4011滑动连接;固定板4011在导向柱102上滑动连接,能够在提升气缸5带动固定进行上下移动的过程中,能够对固定板4011的位移起到限位导向的作用。

44.参阅图3所示,固定板4011和密封压盖4013中部均安装有密封轴承403,搅拌轴402通过密封轴承403与固定板4011和密封压盖4013连接;通过密封轴承403能够方便转动在固定板4011和密封压盖4013内进行转动,同时也能够起到密封的作用,避免出现分离容器2中的液体从固定板4011和密封压盖4013与转动轴连接处泄漏的问题。

45.在本实用新型中,首先将待分离的样品和nacl溶液注入分离容器2中,再将分离容器2下端插入固定板4011上的限位安装槽101内,启动提升气缸5,带动固定板4011下移,使得安装在固定板4011下端面上的密封压盖4013将分离容器2压紧密封,同时转动轴伸入分

离容器2内后关闭提升气缸5,启动转动电机4012和震动泵301,转动电机4012带动转动轴和转动叶片转动,通过转动轴和转动叶片对分离容器2内的溶液进行自动搅拌,纯机械化自动搅拌,不会出现搅拌不充分的情况,避免了微塑料附着在沉积物上,导致实验结果不准确的问题;同时震动泵301带动分离容器2进行震动,进一步的对微塑料和沉积物进行震动分离,有效的提高了装置的分离效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。