1.本实用新型涉及机电领域,尤其涉及一种双臂对向全自动双纽线制件机。

背景技术:

2.双卵线是卡西尼卵形线(x2 y2)2‑

2a2(x2‑

y2)2=a2‑

c2(f1f2=2c)中当a≤c时的两种情形,即在平面上两点f1(

‑

c,0)、f2(c,0),使mf1·

mf2=a2的动点m的轨迹,当a=c时是双纽线,结点为o(0,0),拐点与结点相同且产生双纽。当a<c时是分体对称双卵线,分左右两个无结点,它们是人们最常用的图形,是大学和中学生必须掌握的内容,在制造、养殖、通讯等行业应用非常广泛。包括于方程式复杂且有两个不明显相连的常数,直接从轨迹中看不到形成的本质,致使教师教学或学生学习都存在较大困难,严重影响教学效果。另外,工程设计人员绘制图纸、机械建筑加工人员加工零件等都需要快速便利的专用工具提高效率和精度。

3.为了解决上述问题,近阶段只出现了少数的关于双纽线方面的装置,如,专利申请号为201720119674.2的文献中给出了“一种高等数学绘图仪”,包括主尺、副尺、圆规尺、第一滑块、第二滑块、第三滑块、笔槽和第一螺栓,解决现有技术中,不易保管,以及画图速率较慢的问题,此技术不能用于双纽线绘制。专利申请号为2020211658985的文献中给出了“一种双纽线流量计取压槽”,包括流量管、流量计头部、取压孔、取压环和测量接头,流量管左端设置有连接部及左端固定有流量计头部的安装部,流量计头部的内部开设有取压孔及内侧开设有连通槽的取压环,取压环的上方内部开设有安装孔。该取压槽,便于消除外部的振动和晃动对测量压力造成的影响,且装置密封效果好,避免影响结果的准确,而且便于安装。此技术只是利用双纽线特征在功能上有优点,但不能快速完成变参数双纽线绘制及其构件制作。

技术实现要素:

4.本实用新型提供一种双臂对向全自动双纽线制件机,通过加工零件专用工具提高效率和精度的问题。

5.为了实现上述目的,本实用新型的技术方案如下:

6.一种双臂对向全自动双纽线制件机,包括:支架、第一带轴轮盘、第二带轴轮盘、弦径滑杆、极径转臂、传动系统、离合摇把、执行工具、托板和结点跳离器,第一带轴轮盘置于支架的中下部,弦径滑杆置于支架下部并与第一带轴轮盘转动连接,第二带轴轮盘分左右置于支架上部,极径转臂分别置于第二带轴轮盘上,结点跳离器置于一个极径转臂上,执行工具分别置于极径转臂上,离合摇把置于第一带轴轮盘上,托板置于支架的后部。

7.进一步技术方案,所述第一带轴轮盘包括第一矩形管、第一圆管、第一轮组和第一圆环盘,第一矩形管中部外壁上设有固定套接的第一圆管,第一圆管外壁后端和中部分别设有第一轮组和第一圆环盘,第一轮组包括第二圆环盘和第一皮带轮组,第二圆环盘的后盘面上设有端接的第一皮带轮组,第二圆环盘的前盘面上分别设有第二刻度和第三刻度,

第二圆环盘和第一圆环盘内圆孔固定在第一圆管上,第一矩形管前端内管壁上设有第二安装孔及相应的槽孔。

8.进一步技术方案,所述第二带轴轮盘包括第二圆管、第三圆环盘、第二轮组和第三圆管,第二圆管中部外壁上从前往后依次设有第二轮组、第三圆管和第三圆环盘,第二轮组包括第六圆环盘、第二皮带轮组、第四刻度和第五刻度,第二皮带轮组固定在第六圆环盘的前面,第三圆环盘和第六圆环盘内圆周固定在第二圆管上,第三圆管转动连接第二圆管上,第二圆管的前后管口分别设有第四圆环盘和第五圆环盘,第四圆环盘和第五圆环盘的外圆周固定在第二圆管的管壁上,在第四圆环盘和第五圆环盘的内圆孔中设有转动连接的第一圆轴杆。

9.进一步技术方案,弦径滑杆包括弦滑杆、第一径推杆和第二径推杆,弦滑杆包括第一矩形板、第一槽沟、第四滑块、第五滑块、第一滑轮、第一连索和第六刻度,第一矩形板上分别设有第一槽沟、第一滑轮和第六刻度,第一槽沟内分别设有第四滑块和第五滑块,第一滑轮分别固定在第一槽沟的外端,两个第一滑轮间设有无弹性闭合的第一连索,第一矩形板前侧的第一连索与7b2c四滑块固定连接后侧的与第五滑块固定连接,第一连索滑动带动第四滑块和第五滑块在竖直方向上反向滑动,在第四滑块和第五滑块上分别设有第一径推杆和第二径推杆,第一径推杆包括第二矩形板、第四圆管和第七圆环盘,第四圆管的后端设有第七圆环盘,第七圆环盘的内圆周固定套接在第四圆管上,第四圆管的外壁上沿径向设有固定的第二矩形板,第二矩形板的槽沟内设有第六滑块,第一径推杆是将第六滑块在第五滑块的前面轴转相连。

10.与现有技术相比,本实用新型的有益效果为:

11.1、本实用新型的双臂对向全自动双纽线制件机,操作简单,只要推转摇把就能完成所有功能。

12.2、双臂对向全自动双纽线制件机功能齐全:能快速连续绘制双纽线、同时一次性绘制一对双卵线、切割构件等。适用性强:能在任何场合使用,特别是教学、设计、制造、建筑等。

13.3、目前市面上没有该种产品出现,双臂对向全自动双纽线制件机,结构紧凑成本低廉安全可靠装置轻巧。

附图说明

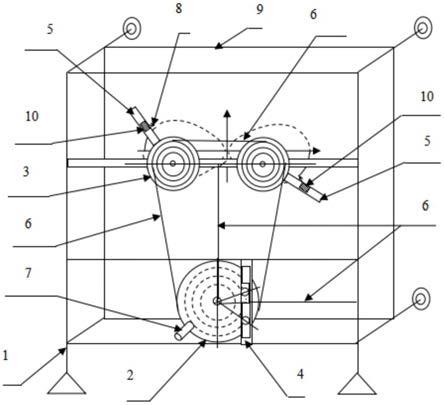

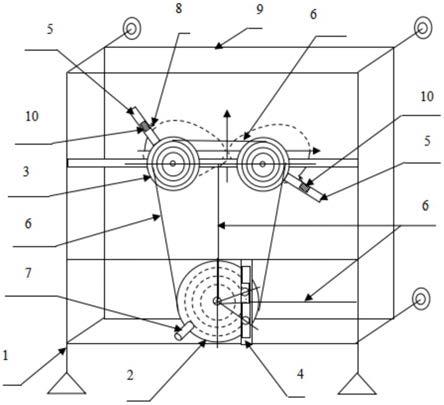

14.图1是本实用新型的结构示意图。

15.图2是本实用新型中支架的结构示意图。

16.图3是本实用新型中第一带轴轮盘的结构示意图。

17.图4是本实用新型中第二带轴轮盘的结构示意图。

18.图5是本实用新型中弦径滑杆的结构示意图。

19.图6是本实用新型中极径转臂的结构示意图。

20.图7是本实用新型中传动系统的结构示意图。

21.图8是本实用新型中离合摇把的结构示意图。

22.图9是本实用新型中结点跳离器的结构示意图。

23.图10是本实用新型中第二夹具的结构示意图。

24.附图中:1

‑

支架、11

‑

矩形框架、12

‑

第一槽沟滑道、13

‑

第一撑杆、14

‑

第二槽沟滑道、15

‑

调节地脚、16

‑

带杆吸盘、17

‑

第一滑块、18

‑

第二滑块、19

‑

第三滑块、110

‑

第一刻度、111

‑

第一安装孔、112

‑

射灯;2

‑

第一带轴轮盘、21

‑

第一矩形管、22

‑

第一圆管、23

‑

第一轮组、24

‑

第一圆环盘、25

‑

第二安装孔、231

‑

第二圆环盘、232

‑

第一皮带轮组、233

‑

第二刻度、234

‑

第三刻度;3

‑

第二带轴轮盘、31

‑

第二圆管、32

‑

第三圆环盘、33

‑

第二轮组、34

‑

第三圆管、35

‑

第四圆环盘、36

‑

第五圆环盘、37

‑

第一圆轴杆、331

‑

第六圆环盘、332

‑

第二皮带轮组、333

‑

第四刻度、334

‑

第五刻度;4

‑

弦径滑杆、41

‑

弦滑杆、42

‑

第一径推杆、43

‑

第二径推杆、411

‑

第一矩形板、412

‑

第一槽沟、413

‑

第四滑块、414

‑

第五滑块、415

‑

第一滑轮、416

‑

第一连索、417

‑

第六刻度、421

‑

第二矩形板、422

‑

第四圆管、423

‑

第七圆环盘、424

‑

第六滑块;5

‑

极径转臂、51

‑

第三矩形板、52

‑

直角棱板、53

‑

第五圆管、54

‑

第七滑块、55

‑

第一销钉、56

‑

第三安装孔;6

‑

传动系统、61

‑

第二滑轮、62

‑

第三滑轮、63

‑

第四滑轮、64

‑

第五滑轮、65

‑

第六滑轮、66

‑

第七滑轮、67

‑

第八滑轮、68

‑

第九滑轮、69

‑

第十滑轮、610

‑

第一绳带、611

‑

第二绳带、612

‑

第三绳带、613

‑

第四绳带、614

‑

第五绳带、615

‑

第六绳带、616

‑

皮带;7

‑

离合摇把、71

‑

离合器框架、72

‑

离合器前板、73

‑

离合器后板、74

‑

离合器控杆、75

‑

摇把、76

‑

第一制动器、77

‑

第二制动器、78

‑

齿带、79

‑

第二销钉、741

‑

第二圆轴杆、742

‑

齿带轮、743

‑

六角转柄、761

‑

矩形管桶、762

‑

制动插板、763

‑

第一弹簧、764

‑

第二连索;8

‑

执行工具;9

‑

托板;10

‑

结点跳离器、101

‑

跳离器支架、102

‑

定轴跳板、103

‑

第三圆轴杆、104

‑

第二弹簧、105

‑

第四矩形板、106

‑

等腰梯形板、107

‑

第二夹具、108

‑

第四安装孔、1071

‑

夹具底板、1072

‑

带轴梁架、1073

‑

翘板、1074

‑

第三弹簧、1075

‑

第二撑杆、1076

‑

弹性夹。

具体实施方式

25.下面对本实用新型技术方案进行详细说明,但是本实用新型的保护范围不局限于所述实施例。

26.为使本实用新型的内容更加明显易懂,以下结合附图1

‑

10所示和具体实施方式做进一步的描述。

27.如图1

‑

10所示,一种双臂对向全自动双纽线制件机,包括:支架1、第一带轴轮盘2、第二带轴轮盘3、弦径滑杆4、极径转臂5、传动系统6、离合摇把7、执行工具8、托板9和结点跳离器10。支架1是框式结构,第一带轴轮盘2置于支架1的中下部,弦径滑杆4置于支架1下部并与第一带轴轮盘2转动连接,两个第二带轴轮盘3分左右置于支架1上部,两个极径转臂5分别置于两个第二带轴轮盘3上,结点跳离器10置于一个极径转臂5上,至少两个执行工具8分别置于极径转臂5或结点跳离器10上,离合摇把7置于第一带轴轮盘2上并控制弦径滑杆4的连续运动,托板9置于支架1的后部,包含滑轮绳带和皮带的传动系统6将第一带轴轮盘2、第二带轴轮盘3、弦径滑杆4、极径转臂5和执行工具8形成统一的运动系统。

28.如图2所示,支架1包括矩形框架11、调节地脚15、带杆吸盘16,矩形框架11是四块矩形硬板围成的直角框架,在矩形框架11底板上面前边棱处设有与棱同向的矩形槽沟,在矩形槽沟内设有第一滑块17。在矩形框架11立板内壁前边棱下部设有第一安装孔111后边棱上部设有与棱同向的矩形槽沟,在两个相对的矩形槽沟内分别设有第三滑块19,在两个第三滑块19间设有第二槽沟滑道14,在第二槽沟滑道14上分别设有第二滑块18、射灯112和第一刻度110,射灯112在矩形槽沟的中部两个第二滑块18在射灯112两旁,边棱上的第一刻

度110零点在中部。在矩形框架11立板内壁间设有与底板平行的第一槽沟滑道12,第一槽沟滑道12的槽沟与底板上的相对其内的滑块也相同,在第一槽沟滑道12和矩形框架11底板间设有垂直的第一撑杆13。在矩形框架11下面设有调节地脚15,至少四个调节地脚15分别位于底板下面的四个直角处。在矩形框架11后边棱上设有带杆吸盘16,至少四个带杆吸盘16分别位于四个直角处。所有滑块都带有锁紧装置。

29.如图3所示,第一带轴轮盘2包括第一矩形管21、第一圆管22、第一轮组23、第一圆环盘24,在第一矩形管21中部外壁上设有固定套接的第一圆管22,在第一圆管22外壁后端和中部分别设有第一轮组23和盘面粗糙的第一圆环盘24,第一轮组23包括第二圆环盘231和第一皮带轮组232,在第二圆环盘231的后盘面上设有端接的第一皮带轮组232,第一皮带轮组232是轴线相同半径不同的多个圆管套在一起的皮带轮组,从外到内圆管的长度依次递增,在第二圆环盘231的前盘面上分别设有径向的第二刻度233和表示转角的第三刻度234。第二圆环盘231和第一圆环盘24内圆孔固定在第一圆管22上。在第一矩形管21前端内管壁上设有第二安装孔25及相应的槽孔。

30.如图4所示,第二带轴轮盘3包括第二圆管31、第三圆环盘32、第二轮组33、第三圆管34,在第二圆管31中部外壁上从前往后依次设有第二轮组33、第三圆管34、第三圆环盘32,第二轮组33包括第六圆环盘331、第二皮带轮组332、第四刻度333、第五刻度334,结构与第一轮组23相似,只是第二皮带轮组332固定在第六圆环盘331的前面,第二皮带轮组332的皮带轮半径较小且与第一轮组23上的对应匹配,第三圆环盘32和第六圆环盘331内圆周固定在第二圆管31上,第三圆管34转动连接在第二圆管31上成为圆轴套。在第二圆管31的前后管口分别设有第四圆环盘35和第五圆环盘36,第四圆环盘35和第五圆环盘36的外圆周固定在第二圆管31的管壁上。在第四圆环盘35和第五圆环盘36的内圆孔中设有转动连接的第一圆轴杆37,第一圆轴杆37两端超过第二圆管31。

31.如图5所示,弦径滑杆4包括弦滑杆41、第一径推杆42和第二径推杆43,弦滑杆41包括第一矩形板411、第一槽沟412、第四滑块413、第五滑块414、第一滑轮415、第一连索416、第六刻度417,在第一矩形板411上分别设有第一槽沟412、第一滑轮415、第六刻度417,第一槽沟412和零点在中部的第六刻度417都与第一矩形板411长边棱同向,在第一槽沟412内分别设有第四滑块413和第五滑块414,两个第一滑轮415分别固定在第一槽沟412的外端,在两个第一滑轮415间设有无弹性闭合的第一连索416,第一矩形板411前侧的第一连索416与第四滑块413固定连接后侧的与第五滑块414固定连接,第一连索416滑动带动第四滑块413和第五滑块414在竖直方向上反向滑动。在第四滑块413和第五滑块414上分别设有第一径推杆42和第二径推杆43,第一径推杆42包括第二矩形板421、第四圆管422、第七圆环盘423,在第四圆管422的后端设有盘面粗糙的第七圆环盘423,第七圆环盘423的内圆周固定套接在第四圆管422上,在第四圆管422的外壁上沿径向设有固定的第二矩形板421,在第二矩形板421上设有与径向一致的槽沟,在第二矩形板421的槽沟内设有第六滑块424。第一径推杆42是将第六滑块424在第五滑块414的前面轴转相连,第七圆环盘423在前面。与第一径推杆42相同的第二径推杆43是将第六滑块424在第四滑块413的后面轴转相连,第七圆环盘423在后面。

32.如图6所示,极径转臂5包括第三矩形板51、直角棱板52、第五圆管53,在第三矩形板51前面上下边棱上分别设有相对的直角棱板52,在两根等长直角棱板52内边棱形成的槽

沟中设有第七滑块54。在第三矩形板51右端设有第三安装孔56,在第三矩形板51左端设有垂直的第五圆管53,第五圆管53的前端管壁固定在第三矩形板51上,在第五圆管53的外管壁上设有第一销钉55。

33.如图7所示,传动系统6包括第二滑轮61、第三滑轮62、第四滑轮63、第一绳带610、皮带616,第二滑轮61固定在矩形框架11右立板内侧的第一安装孔111处,有两个同轴同步转动滑轮的第三滑轮62固定在第一矩形管21内的第二安装孔25处,第三滑轮62的后滑轮与第二滑轮61左右一致,有三个同轴同步转动滑轮的第四滑轮63固定在矩形框架11中第二槽沟滑道14前面中部,第四滑轮63的中滑轮与第三滑轮62的前滑轮上下一致,第五滑轮64、第六滑轮65分别固定在左面第一圆轴杆37的前后端并同轴转动,第五滑轮64与第四滑轮63的前滑轮一致,第七滑轮66置于左面第三矩形板51上第三安装孔56处且与第六滑轮65一致,第八滑轮67、第九滑轮68分别固定在右面第一圆轴杆37的前后端并同轴转动,第八滑轮67与第四滑轮63的后滑轮一致,第十滑轮69置于右面第三矩形板51上第三安装孔56处且与第九滑轮68一致。第一绳带610一端固定在第一矩形板411右边棱第六刻度417零点处,另一端依次绕过第二滑轮61和第三滑轮62的后滑轮后固定在第一矩形板411左边棱第六刻度417零点处。闭合的第二绳带611不滑动地连接在第四滑轮63中间滑轮和第三滑轮62前滑轮上。闭合的第三绳带612不滑动地连接在第五滑轮64和第四滑轮63前滑轮上。闭合的第四绳带613不滑动地连接在第七滑轮66和第六滑轮65上并与同侧极径转臂5上的第七滑块54相连。闭合的第五绳带不滑动地连接在第八滑轮67和第四滑轮63后滑轮上。第六绳带614不滑动地连接在第十滑轮69和第九滑轮68上与同侧极径转臂5上的第七滑块54相连。皮带614选择性不滑动地连接在第一轮组23和两个第二轮组33上。所有滑轮的半径相同。

34.如图8所示,离合摇把7包括离合器框架71、离合器前板72、离合器后板73、离合器控杆74、摇把75、第一制动器76,离合器框架71是截面为矩形的框架,在离合器框架71后端设有长宽超过开口的矩形离合器后板73,在离合器框架71外离合器后板73右端设有第一制动器76。第一制动器76包括矩形管桶761、制动插板762、第一弹簧763、第二连索764,矩形管桶761是后端封闭前端开口是矩形的桶架,在矩形管桶761的前端管口内设有滑动的制动插板762,在制动插板762的后端分别设有固定的第一弹簧763和第二连索764,螺旋式的第一弹簧763后端固定在矩形管桶761的内底上,第二连索764的外端从矩形管桶761内侧桶壁滑动穿出。第一制动器76是将矩形管桶761的外底面固定在离合器后板73前侧。在离合器框架71前端设有与离合器后板73相同且相对的离合器前板72,在离合器前板72右端后侧设有与第一制动器76相同且相对的第二制动器77,在离合器前板72左部前侧设有固定且垂直的圆管摇把75,在摇把75的圆管内外分别设有离合器控杆74和第二销钉79,离合器控杆74是包括第二圆轴杆741、齿带轮742、六角转柄743,在第二圆轴杆741前端设有固定的六角转柄743,在第二圆轴杆741后部杆壁上设有固定的齿带轮742,离合器控杆74是将第二圆轴杆741转动连接在摇把75的圆管内并通过第二销钉79固定,齿带轮742在离合器框架71内,在齿带轮742上设有齿带78,齿带78的两端分别与第一制动器76和第二制动器77上第二连索764的外端固定连接。

35.如图9所示,结点跳离器10包括跳离器支架101、定轴跳板102、第三圆轴杆103、第二弹簧104、第四矩形板105、等腰梯形板106,跳离器支架101离是截面为矩形的框架,在跳离器支架101内两个底板间设有平行且固定的两根第三圆轴杆103,在两根第三圆轴杆103

上分别设有定轴跳板102和第二弹簧104,矩形的定轴跳板102有圆孔滑动套接在第三圆轴杆103上,螺旋式的第二弹簧104套接在第三圆轴杆103上,两端分别固定在定轴跳板102上面和跳离器支架101上底板下面,在定轴跳板102上面中部设有第四安装孔108,在第四安装孔108边缘设有第二夹具107。在定轴跳板102下面两根第三圆轴杆103外部分别设有固定的第四矩形板105,两块第四矩形板105与跳离器支架101的立板平行,在第四矩形板105的外端设有等腰梯形板106,等腰梯形板106的长底边棱固定在第四矩形板105上,等腰梯形板106外端能滑动穿过跳离器支架101下底板上的矩形槽沟并伸在外面。

36.如图10所示,第二夹具107包括夹具底板1071、带轴梁架1072、翘板1073、第三弹簧1074、第二撑杆1075、弹性夹1076,在矩形的夹具底板1071上面左右两端分别设有固定的第三弹簧1074和带轴梁架1072,在带轴梁架1072的横梁上设有转动的翘板1073,杠杆式翘板1073的一端下面与第三弹簧1074固定连接,在翘板1073的上面和另一端分别设有第二撑杆1075和弹性夹1076,第二撑杆1075在第三弹簧1074正上方。

37.本实用新型的双臂对向全自动双纽线制件机的工作原理是:根据定圆上切割定理及其推论中半径余弦割线间的关系等效为极坐标系下两个转杆上极径长度同步和极角转动方向相反运动形成的两条对称且闭合的曲线,利用离合、内外管轴差及轮系等技术实现数据的分项等效,能完成两个独立相接和不相接双纽线形物件的制作。

38.本实用新型的双臂对向全自动双纽线制件机,具有双向一次性绘制双纽线的功能,操作步骤是:

39.一、仪器组装:1]把支架1置于平台上,调整调节地脚15使其处于平稳状态,第二槽沟滑道14和第一槽沟滑道12处于水平状态。2]把第一带轴轮盘2置于支架1上。3]取两个第二带轴轮盘3置于第二槽沟滑道14上,按左右方位分别称为左第二带轴轮盘3和右第二带轴轮盘3。4]把弦径滑杆4置于第一槽沟滑道12上并与第一带轴轮盘2连接。5]将一个极径转臂5置于左第二带轴轮盘3上并称为左极径转臂5,将另一个极径转臂5置于右第二带轴轮盘3上并称为右极径转臂5,右极径转臂5靠前左极径转臂5靠后。6]先将传动系统6中所用的滑轮置于对应的位置上,再将皮带616置于第一带轴轮盘2、左第二带轴轮盘3、右第二带轴轮盘3中某一组带轮上,最后将所用的绳带置于滑轮上。7]先转动六角转柄743使第一制动器76和第二制动器77的制动插板762都缩进并用第二销钉79固定,再将离合摇把7置于第一带轴轮盘2上并固定好位置。8]将结点跳离器10置于右极径转臂5上。9]选定执行工具8中的绘图工具81,一个执行工具8置于左极径转臂5上并称为左执行工具8,另一个置于结点跳离器10上并称为右执行工具8。9]将托板9置于支架1上。

40.二、符号设置:1]双纽线:极坐标方程为ρ2=2a2cos2θ,直角坐标方程为(x2 y2)2‑

2a2(x2‑

y2)2=0,a为圆周半径。2]轨迹特征,对于平面上两点f1(

‑

a,0)、f2(a,0),使mf1·

mf2=a2的动点m的轨迹就是双纽线,结点为o(0,0),顶点a(

‑20.5

a,0)和b(2

0.5

a,0),拐点与结点相同且产生双纽。3]分体对称双卵线:在卡西尼卵形线(x2 y2)2‑

2a2(x2‑

y2)2=a2‑

c2(f1f2=2c)中当a<c时就成为分体对称双卵线,分左右两个,左卵线顶点a1(

‑

(c2 a2)

0.5

,0)b1(

‑

(c2‑

a2)

0.5

,0),右卵线顶点a2((c2 a2)

0.5

,0)b2((c2‑

a2)

0.5

,0),左卵线以对称点o为中心顺时针旋转180

°

就成为右卵线。4]关系原理:圆的切割定理与推论,圆心为o1半径为a的

☉

o1圆周上切点p处的切线pq与割线o1q交于点q,过点p引o1q的垂线垂足为d,o1q与圆周的交点为c,则有:切割定理pq2=qc

·

qo1,推论o1p2=o1d

·

o1q,即o1d

·

o1q=a2,假设

割线o1q与坐标系o1xy的轴o1x

一致且不变,当o1d=(c2 a2)

0.5

‑

a时,切点p位于p0处,当o1d=c

‑

(c2‑

a2)

0.5

时,切点p位于p1处。5]切割定理与推论与双卵线统一:mf1=o1d,mf2=o1q,其中,左卵线顶点a1处的极角θ0=л对应于关系原理中转角顶点b1处的极角θ1=0对应于关系原理中转角

☉

o1中所夹圆弧p0p1的弧长等于以左卵线焦点f1为圆心半径为r圆心角为л的弧长,则6]第一带轴轮盘2的转动中心表示

☉

o1中圆心o1,第二圆环盘上231第二刻度233和第三刻度234表示坐标系o1xy,第一皮带轮组232中皮带轮表示

☉

o1半径a的特殊取值,第二矩形板421上第六滑块424的位置表示

☉

o1半径a可以取连续值,弦滑杆41上第一槽沟412的中心线表示

☉

o1中弦pd,点d位于第六刻度417的零点处,第一绳带610与轴o1x

一致且其上从第三滑轮62到点d的一段表示o1d,第一径推杆42和第二径推杆43分别与第一绳带610的夹角表示转角和其反向。7]左第二带轴轮盘3的转动中心表示

☉

f1中圆心f1,第六圆环盘331上第四刻度333和第五刻度334表示以焦点f1为原点的坐标系f1xy,轴f1x

与轴o1x

平行,第二皮带轮组332中皮带轮表示

☉

f1半径r的特殊取值,左极径转臂5上第七滑块54的位置表示以f1为极点的极径长r,且有r=o1d,第七滑块54上点的平面原点轨迹与m相同,通过执行工具8印记在托板9上的对象上。8]右第二带轴轮盘3是在对称位置上完成与左第二带轴轮盘3相同的工作,转动中心表示

☉

f2中圆心f2。9]射灯112的光柱中心表示点o且居于两个第二带轴轮盘3的对称中心,第一刻度110反映轴ox。10]执行工具8的工作端表示双纽线或分体对称双卵线上的动点。11]双臂对向全自动双纽线制件机用字母v代表。

41.三、初始位置调整:1]确定常数a及对应的r、等数值。2]调整第一带轴轮盘2的转动中心和第二滑轮61与弦滑杆41上第六刻度417零点同处于水平线上记为轴o1x

,转动第一轮组23使第三刻度234的0

°

刻度线与o1x

一致后锁定。3]转动第一径推杆42中心线位于第三刻度234的弧度处,用第一制动器76将第一径推杆42固定在第一轮组23上,移动弦滑杆41使第四滑块413和第六滑块424的轴线位于第二刻度233的径向值a处锁定第六滑块424于第二矩形板421上,此点处在第六刻度417上的值为并记为p0,转动第二径推杆43使其上的第六滑块424位于第三刻度234的弧度之外处并将第六滑块424固定在弦滑杆41上,解脱第一连索416。4]调整射灯112的中心位于第一刻度110的零点处并固定,移动左、右第二带轴轮盘3使中心位于第一刻度110上

‑

a和a值处固定并分别记为f1和f2。5]分别转动左、右极径转臂5使第七滑块54中心点位于第一刻度110上

‑20.5

a和2

0.5

a值处并记为a和b。6]将皮带616调整到第一皮带轮组232半径为a及两个第二带轴轮盘3半径为r的对应带轮上,移动第二滑块18使皮带616处于紧张状态后固定在矩形框架11上。7]调整好第二绳带611、第二绳带611、第三绳带612、第四绳带613、第五绳带614、第六绳带615处于紧张状态。8]将左、右极径转臂5上第七滑块54分别与第四绳带613和第六绳带615固定连接,要求:当弦滑杆41沿o1x

方向移动时,左、右第七滑块54分别沿ox

‑

方向和ox

方向向外同步移动,当弦滑杆41沿o1x

‑

方向移动时,左、右第七滑块54分别沿ox

方向和ox

‑

方向向内同步移动。9]调整左、右执行工具8使其与托板9前侧垂直,工作点位与托板9距离适宜后脱离。10]关闭射灯112。

42.四、曲线绘制:1]将画有坐标系oxy,焦点f1(

‑

a,0)、f2(a,0),顶点a(

‑20.5

a,0)和b(2

0.5

a,0)纸张s固定在托板9上。2]打开射灯112将光线对准点o。3]将左、右执行工具8伸出分别对准点a和b。4]解锁第一带轴轮盘2及相关的锁紧装置,抓住摇把75摇动使第一轮组23顺时针转动,第一径推杆42同步转动并推动弦滑杆41沿o1x

方向移动,左、右极径转臂5同时同步顺时针转动,左、右第七滑块54分别向外同步移动,左、右执行工具8在纸张s上离开a和b分别绘制与结点对称的曲线。5]当第六滑块424接近第六刻度417的零点时,左极径转臂5碰触结点跳离器10使右执行工具8离开纸张s并跳过,左执行工具8继续绘制曲线并经过结点o,继续推转摇把75,左极径转臂5离开结点跳离器10,右执行工具8回到纸张s上继续绘制曲线且与左执行工具8绘制的对称。6]当第六滑块424到达第六刻度417上值为处时,左、右执行工具8分别回到点a和b。7]在上绘制出连续完整且对称的闭合双纽线。

43.五、绘图结束:取下s,将装置v恢复到初始状态。

44.本实用新型的双臂对向全自动双纽线制件机,具有绘制分体对称双卵线的功能,操作步骤是:

45.一、仪器组装:与具有双向一次性绘制双纽线的功能相同。

46.二、符号设置:1]分体对称双卵线:直角坐标方程为(x2 y2)2‑

2a2(x2‑

y2)2=a4‑

c4,a为圆周半径2c为焦距且有a<c。2]轨迹,对于平面上两点f1(

‑

c,0)、f2(c,0),使mf1·

mf2=a2的动点m的轨迹,2]曲线特征:分左右两个,左卵线顶点a1(

‑

(c2 a2)

0.5

,0)b1(

‑

(c2‑

a2)

0.5

,0),右卵线顶点a2((c2 a2)

0.5

,0)b2((c2‑

a2)

0.5

,0),左卵线以对称点o为中心顺时针旋转180

°

就成为右卵线。4]

‑

11]与具有双向一次性绘制双纽线的功能相同。

47.三、初始位置调整:1]

‑

2]与具有双向一次性绘制双纽线的功能相同。3]转动第一径推杆42中心线位于第三刻度234的弧度处,用第一制动器76将第一径推杆42固定在第一轮组23上,移动弦滑杆41使第四滑块413和第六滑块424的轴线位于第二刻度233的径向值a处锁定第六滑块424于第二矩形板421上,此点处在第六刻度417上的值为并记为p0,转动第二径推杆43使其上的第六滑块424位于第三刻度234的弧度处(或第六刻度417上值为处)并记为

‑

p0,将第一连索416处于紧张状态,调整第一绳带610与o1x 一致并处于紧张状态。4]

‑

10]与具有双向一次性绘制双纽线的功能相同。

48.四、曲线绘制:1]将画有坐标系oxy,焦点f1(

‑

c,0)、f2(c,0),左卵线顶点a1(

‑

(c2 a2)

0.5

,0)b1(

‑

(c2‑

a2)

0.5

,0),右卵线顶点a2((c2 a2)

0.5

,0)b2((c2‑

a2)

0.5

,0)纸张s固定在托板9上。2]打开射灯112将光线对准点o。3]将左、右执行工具8伸出分别对准点a1和a2。4]解锁第一带轴轮盘2及相关的锁紧装置,抓住摇把75摇动使第一轮组23顺时针转动,第一径推杆42同步转动并推动弦滑杆41沿o1x

方向移动,左、右极径转臂5同时同步顺时针转动,左、右第七滑块54分别向外同步移动,左、右执行工具8在纸张s上离开a和b分别绘制与结点对称的曲线。5]当第一轮组23顺时针转过弧度时,即左、右执行工具8的工作点位分别转到b1和b2时,将六角转柄743从位置点1迅速转到位置点

‑

1,第二制动器77工作第一制动器76脱离第七圆环盘423处于自包括状态,继续推转摇把75,左、右执行工具8继续绘制曲线且相互对称。6]当第六滑块424到达第六刻度417上值为处时,左、右执行工具8分别回到点a1和a2。7]在s上绘制出对称的两个卵线。

49.五、绘图结束:取下s,将装置v恢复到初始状态。

50.本实用新型的双臂对向全自动双纽线制件机,具有雕刻双纽线或分体对称双卵线槽沟的功能,操作步骤中执行工具8选择切割工具82即可,其他与双纽线和双卵线的相同。

51.本实用新型的双臂对向全自动双纽线制件机,具有在实物或固定物体上绘制或雕刻双纽线、分体对称双卵线及其槽沟的功能,操作步骤中把实物置于托板9上或去掉托板9把装置v通过带杆吸盘16吸附在固定物体上,其他与双纽线和双卵线的相同。

52.本实用新型双臂对向全自动双纽线制件机的经济价值和应用前景:随着技术进步和经济发展,越来越需要先进的装备提高工作效率和制件精度,急需一种操作简单使用方便的双臂对向全自动双纽线制件机,仅国内高等学校有几千所,还有众多的建筑、制造企业,设计装饰公司,数量相当可观,其市场前景非常广阔,具有良好的经济收益和社会效益。

53.本实用新型未涉及部分均与现有技术相同或可采用现有技术加以实现。

54.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围前提下,可对其在形式上和细节上作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。