1.本实用新型涉及半导体技术领域,尤其涉及一种晶圆制样装置。

背景技术:

2.在半导体硅片制造过程中,单晶硅棒的质量决定硅片的质量,因此提高单晶硅棒的质量极为重要,而在拉晶过程中会产生很多的原生缺陷。根据不同的检测方法,缺陷可分为cop(crystal originated particle,晶体原生颗粒)缺陷、fpd(flow pattern defect,流动图案缺陷)和lstd(laser scattering topography defect,激光散射层析缺陷),dsod(direct surface oxide defect,直接表面氧化缺陷),bmd(bulk micro defect,体微缺陷)。这些缺陷对于后续用硅片制成半导体器件造成严重的不良影响,如果缺陷出现在硅片近表面的器件有源区域,则可能导致pn结漏电,造成器件失效,因此降低在拉制单晶硅棒的过程中的原生缺陷是提高硅片质量的关键环节。

3.为了保证晶圆的品质,提高集成电路产品成品率,需要分析晶圆中的缺陷分布,对拉制的每一根单晶硅棒的不同部位抽取样品进行缺陷检测,监测晶圆中的缺陷的密度和分布,以便控制和避免产品的不良,找出最佳单晶工艺条件,降低单晶硅棒的生长缺陷,提高晶圆质量是至关重要的。

4.氧杂质在拉晶过程进入晶棒中,一般存在于硅晶格的间隙中,经过高温氧化处理后的氧沉淀及其诱生缺陷称为体微缺陷(bmd),是拉法制备单晶硅片中最重要的缺陷之一,也是评估晶圆质量的重要指标之一,其密度大小对集成电路的良品率有着重要的影响。

5.lstd测试是一种测试小尺寸cop(晶体原生缺陷)分布的方法,它利用激光断面扫描技术(laser scanning tomography)处理后,通过tem(transmission electron microscope,电子显微镜)观测晶体缺陷,所测缺陷大小为数十纳米。lstd检测方法具体操作为:沿着过圆心的直线,将晶圆切割成两半,半块晶圆放置在检测平台上,红外光束照射到晶圆截面上,红外光在缺陷处被散射,并被ccd摄像机抓取到,形成缺陷微观形貌图。

6.晶圆切割裂片是bmd和lstd检测过程中的重要工序,现有技术在进行晶圆切割裂片时,通常采用金刚石刀手动沿着待裂片位置划出一定深度的划痕,然后采用机械力将其沿划线部位掰断。这种在晶圆表面划出刻痕形成预制裂纹扩展进而达到裂片的目的,裂纹预制的方式和裂片作用力的大小均匀性决定了晶圆切割裂片的质量,对于bmd和lstd样品要求截面光滑平齐,无崩边和破碎,裂痕在同一水平线上,其中lstd样品还要求避开晶圆notch槽,否则会影响红外光线的散射,产生噪音和干扰,进而影响检测结果的准确性。

技术实现要素:

7.本公开实施例提供了一种晶圆制样装置,能够减少晶圆切割裂片产生的崩边、破损和裂痕轨迹偏移等缺陷,降低对操作人员的熟悉程度要求,提高裂片后的晶圆样品完整性、制样效率和样品成品率,确保切割裂片的稳定性和精确性,提升检测样品的质量,保证检测结果的准确性。

8.本公开实施例所提供的技术方案如下:

9.本公开实施例提供了一种晶圆制样装置,包括:

10.钳臂组件,所述钳臂组件包括用于供人工操作的钳手柄和用于夹持晶圆的钳嘴,所述钳臂组件至少包括上钳臂和下钳臂,所述上钳臂和所述下钳臂中部通过钳轴铰接,且所述上钳臂和所述下钳臂绕所述钳轴转动,以使所述钳嘴张开或闭合;

11.用于在晶圆表面划出预制划痕的切割刀组件,所述切割刀组件设置于所述上钳臂的钳嘴,所述切割刀组件包括切割刀及控制所述切割刀运动轨迹的切割刀控制机构;

12.用于将晶圆裂成两半的裂片组件,所述裂片组件设置于所述钳嘴,包括设置于所述上钳臂的钳嘴的上压块和设置于所述下钳臂的钳嘴的下压块,所述上压块的下表面与所述下压块的上表面相对设置。

13.示例性的,所述切割刀控制机构包括:

14.设置于所述上钳臂上的第一滑槽,所述第一滑槽为沿第一方向延伸的条形孔,所述第一滑槽设置于所述上钳臂的钳嘴,并位于所述上压块的远离所述钳嘴的末端的一侧;

15.第一滑动组件,所述第一滑动组件包括第一滑杆、滑块和限定块,所述第一滑杆设置于所述第一滑槽内,所述第一滑杆的一端连接所述滑块,所述第一滑杆的另一端穿过第一滑槽,并连接所述限定块,所述切割刀设置于所述滑块的靠近所述上压块的一侧,所述滑块能够在外力作用下沿所述第一滑槽往复运动,以带动所述切割刀运动;

16.牵引组件,所述牵引组件包括牵引绳、第一连板和第二连板,所述第一连板和所述第二连板的一端分别通过铆钉与所述滑块的远离所述第一滑杆的一侧表面固定,所述第一连板和所述第二连板的另一端通过连接销铰接,且所述第一连板与所述第二连板之间呈夹角,以形成一铰链结构;所述连接销连接所述牵引绳,所述牵引绳沿所述上钳臂的钳嘴向所述下钳臂的钳手柄延伸,且在所述下钳臂的钳手柄处形成环形扣,便于手指拉动所述牵引绳运动;

17.及,复位组件,所述复位组件包括第一定位杆、第二定位杆和第一弹簧,所述第一定位杆设置于所述滑块的远离所述第一滑杆的一侧表面上,所述第二定位杆设置于所述上钳臂上,所述第一弹簧连接在所述第一定位杆和所述第二定位杆之间,用于使所述滑块恢复到初始位置。

18.示例性的,所述第一滑杆的直径小于所述第一滑槽的宽度,以使所述滑块在牵引作用下能够在所述第一滑槽内发生转动,以便于所述切割刀的刀尖划入晶圆表面预定深度。

19.示例性的,所述牵引绳未向所述滑块施加牵引力时,所述切割刀的刀尖能够在所述第一定位杆与所述第二定位杆之间连接的所述第一弹簧的牵引下,远离所述上压块的下表面。

20.示例性的,所述第一连板和所述第二连板之间设有定位柱,所述定位柱用于限定所述第一连板相对所述第二连板的转动角度,以限定所述切割刀的切割深度。

21.示例性的,在所述上钳臂的钳嘴侧面以及所述下钳臂的钳手柄侧面设有固定环,所述牵引绳从所述固定环穿过,用于固定和限定所述牵引绳。

22.示例性的,所述第一滑槽在第一方向上的长度大于或等于5mm,用于控制所述滑块在所述第一滑槽内移动行程,以控制所述切割刀在晶圆表面上划出预设长度的划痕。

23.示例性的,所述切割刀控制机构包括:

24.设置于所述上钳臂上的第二滑槽,所述第二滑槽沿第一方向延伸,且所述第二滑槽设置于所述上钳臂的钳嘴,并位于所述上压块的远离所述钳嘴的末端的一侧,所述第二滑槽贯穿整个所述上钳臂,所述第二滑槽的贯穿方向为第二方向,所述第二方向与所述上压块的第一表面垂直;

25.第二滑动组件,所述第二滑动组件包括第二滑杆,所述第二滑杆的一端连接所述切割刀,所述第二滑杆能够在所述第二滑槽内沿所述第一方向往复运动,以带动所述切割刀在所述第一方向上往复运动,且所述第二滑杆还能够在所述第二滑槽内沿所述第二方向往复运动,以使所述切割刀在所述第二滑槽内沿所述第二方向运动。

26.示例性的,所述第二滑动组件还包括挡片和第二弹簧,所述第二滑杆的远离所述切割刀的一端设有按压帽檐,所述挡片设置于所述第二滑杆上,且所述挡片滑动连接于在上钳臂的钳嘴的远离所述下钳臂的表面,并能够沿所述第二滑槽在所述第一方向上往复滑动;所述按压帽檐与所述挡片之间设有所述第二弹簧,所述第二弹簧用于使切割刀在所述第二滑槽内沿所述第二方向运动。

27.示例性的,所述上压块的下表面与所述上钳臂的钳嘴下表面在同一水平面,且所述上压块的下表面上开设一半圆弧形凹槽,所述半圆弧形凹槽的最高点偏离所述上压块的下表面中轴线一侧,且与所述切割刀的刀尖在同一直线上;

28.所述下压块的上表面与所述下钳臂的钳嘴上表面在同一水平面,且所述下压块的上表面偏离所述下压块的上表面中轴线一侧设有一半圆弧形凸楞,所述半圆弧形凹槽与所述半圆弧形凸楞相对设置。

29.示例性的,所述上压块的下表面的半圆弧形凹槽的最高点、所述下压块的上表面的半圆弧形凸楞的最高点和所述切割刀的刀尖在同一竖直面上,所述竖直面与所述上压块的下表面垂直。

30.示例性的,所述切割刀的直径小于所述第二滑槽的宽度,以使所述切割刀能够在所述第二滑槽内运动。

31.示例性的,所述按压帽檐未向所述第二弹簧施加压力时,所述第二弹簧处于复原状态,所述切割刀的刀尖远离所述上压块的下表面。

32.本公开实施例所带来的有益效果如下:

33.本公开实施例提供的晶圆制样装置,能够减少晶圆切割裂片产生的崩边、破损和裂痕轨迹偏移等缺陷,降低对操作人员的熟悉程度要求,提高裂片后的晶圆样品完整性、制样效率和样品成品率,确保切割裂片的稳定性和精确性,提升检测样品的质量,保证检测结果的准确性。

附图说明

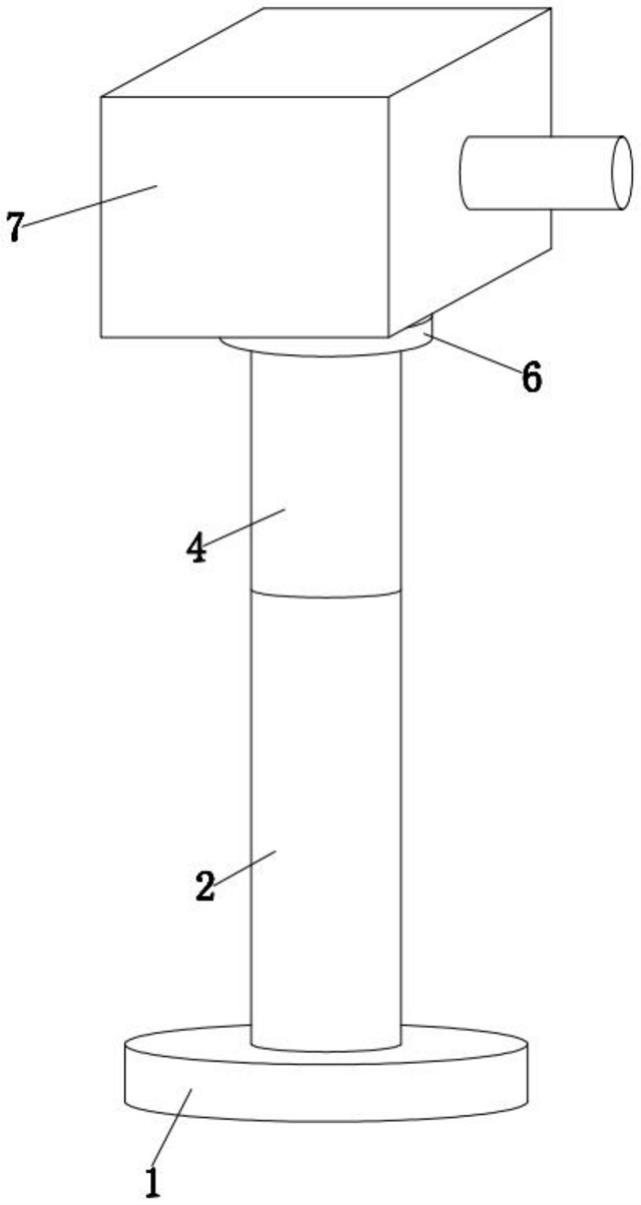

34.图1表示本公开提供的一种实施例中的晶圆制样装置的结构主视图;

35.图2表示图1中b局部放大结构示意图;

36.图3表示图2中结构的另一视角结构示意图;

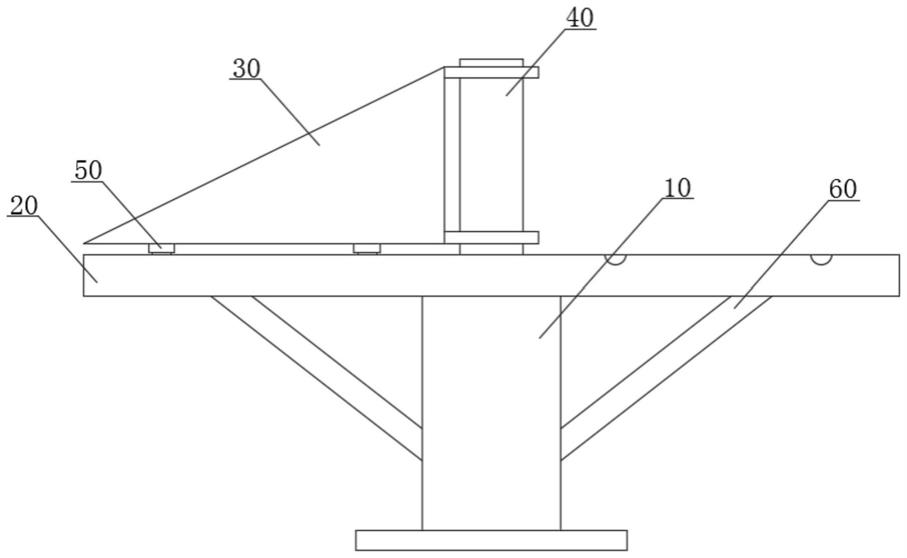

37.图4表示本公开提供的另一种实施例中晶圆制样装置的结构示意图;

38.图5表示图4中的晶圆制样装置的切割刀控制结构与上钳臂连接结构示意图;

39.图6表示图4中的晶圆制样装置的切割刀控制结构局部结构示意图;

40.图7表示晶圆的结构示意图,其中a表示预制划痕,b表示裂片痕迹,11表示晶片上的notch槽;

41.图8表示lstd检测样品示意图;

42.图9表示bmd检测样品示意图。

具体实施方式

43.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

44.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

45.在对本公开实施例所提供的晶圆制样装置进行详细说明之前,有必要对相关技术进行以下说明:

46.在相关技术中晶圆切割裂片是bmd和lstd检测过程中的重要工序,现有技术在进行晶圆切割裂片时,通常采用金刚石刀手动沿着待裂片位置划出一定深度的划痕,然后采用机械力将其沿划线部位掰断。这种在晶圆表面划出刻痕形成预制裂纹扩展进而达到裂片的目的,裂纹预制的方式和裂片作用力的大小均匀性决定了晶圆切割裂片的质量,对于bmd和lstd样品要求截面光滑平齐,无崩边和破碎,裂痕在同一水平线上,其中lstd样品还要求避开晶圆notch槽,否则会影响红外光线的散射,产生噪音和干扰,进而影响检测结果的准确性。

47.由此可见,现有技术所存在的不足如下:1、由于晶圆的脆硬特性,手动切割裂片过程中容易产生刻痕弯曲、崩边、破碎、裂片轨迹偏移等缺陷,造成切割裂片质量不高,裂片后的晶圆样品完整性受到限制,样品成品率低,损耗大幅增加且制样效率较低,难以确保晶圆切割裂片的精度和稳定性,进而影响检测结果的准确性,且样品制备有待于规范化;2、手动切割裂片效率低,精度和重复性差,费时费力,样品制备质量对测试结果影响较大,对操作人员的熟悉程度要求高;3、人员手动裂片操作不当时,还会造成手部被晶圆碎屑或者切片边缘划伤,以及碎屑飞溅入人的面部造成伤害的问题。

48.有基于此,有必要设计一种晶圆制样装置,用以解决以上技术问题,将晶圆的切割和裂片过程规范化,集成一体化,减少切割裂片产生的崩边、破损和裂痕轨迹偏移等缺陷,降低对操作人员的熟悉程度要求,提高裂片后的晶圆样品完整性、制样效率和样品成品率,

确保切割裂片的稳定性和精确性,提升检测样品的质量,保证检测结果的准确性。

49.如图1和图4所示,本公开实施例提供的晶圆制样装置包括:

50.钳臂组件,所述钳臂组件包括用于供人工操作的钳手柄和用于夹持晶圆的钳嘴,所述钳臂组件至少包括上钳臂110和下钳臂120,所述上钳臂110和所述下钳臂120中部通过钳轴130铰接,且所述上钳臂110和所述下钳臂120绕所述钳轴130转动,以使所述钳嘴张开或闭合;

51.用于在晶圆表面划出预制划痕的切割刀组件200,所述切割刀组件200设置于所述上钳臂110的钳嘴,所述切割刀组件200包括切割刀210及控制所述切割刀210运动轨迹的切割刀控制机构220;

52.用于将晶圆裂成两半的裂片组件,所述裂片组件设置于所述钳嘴,包括设置于所述上钳臂110的钳嘴的上压块310和设置于所述下钳臂120的钳嘴的下压块320,所述上压块310的下表面与所述下压块320的上表面相对设置。

53.本公开实施例提供的晶圆制样装置,结构简单、小巧,便于操作,便于携带,降低对操作人员的熟悉程度要求和劳动强度,方便控制裂片力度,减少晶圆碎片率,防止手动裂片时晶圆碎片划伤皮肤和用力过大裂片轨迹发生偏移,保证检测样品条带宽度均匀和裂解截面光滑度,避免裂痕轨迹偏移;此外,减少对人员伤害的问题。

54.本公开实施例提供的晶圆制样装置,对晶圆进行切割裂片以制备晶圆缺陷检测样品的过程如下:

55.将晶圆放置在所述上钳臂110和所述下钳臂120的钳嘴之间,按压所述上钳臂110和所述下钳臂120的钳手柄,使钳嘴开始闭合,当所述上钳臂110与所述下钳臂120的钳嘴快接触晶圆表面,将晶圆边缘待切割位置对准上钳臂110上的切割刀210位置,切割刀210起始位置距离晶圆边缘预定距离;

56.通过所述切割刀控制机构220控制所述切割刀210的运动轨迹,使所述切割刀210的刀尖在所述晶圆表面上划出预制划痕;

57.控制所述切割刀210复位至初始位置,继续按压所述上钳臂110和所述下钳臂120的钳手柄,在压力作用下,预制划痕沿着晶格扩展,以使所述晶圆裂成两半,得到所述晶圆缺陷检测样品。

58.以下本公开实施例提供的晶圆制样装置进行更为详细的说明。

59.在一些实施例中,如图2和图3所示,所述切割刀控制机构220包括:

60.设置于所述上钳臂110上的第一滑槽221,所述第一滑槽221为沿第一方向延伸的条形孔,所述第一滑槽221设置于所述上钳臂110的钳嘴,并位于所述上压块310的远离所述钳嘴的末端的一侧;

61.第一滑动组件,所述第一滑动组件包括第一滑杆222、滑块223和限定块224,所述第一滑杆222设置于所述第一滑槽221内,所述第一滑杆222的一端连接所述滑块223,所述第一滑杆222的另一端穿过第一滑槽221,并连接所述限定块224,所述切割刀210设置于所述滑块223的靠近所述上压块310的一侧,所述滑块223能够在外力作用下沿所述第一滑槽221往复运动,以带动所述切割刀210运动;

62.牵引组件,所述牵引组件包括牵引绳225、第一连板226和第二连板227,所述第一连板226和所述第二连板227的一端分别通过铆钉228与所述滑块223的远离所述第一滑杆

222的一侧表面固定,所述第一连板226和所述第二连板227的另一端通过连接销229铰接,且所述第一连板226与所述第二连板227之间呈夹角,以形成一铰链结构;所述连接销229连接所述牵引绳225,所述牵引绳225沿所述上钳臂110的钳嘴向所述下钳臂120的钳手柄延伸,且在所述下钳臂120的钳手柄处形成环形扣230,便于手指拉动所述牵引绳225运动;

63.及,复位组件,所述复位组件包括第一定位杆231、第二定位杆232和第一弹簧233,所述第一定位杆231设置于所述滑块223的远离所述第一滑杆222的一侧表面上,所述第二定位杆232设置于所述上钳臂110上,所述第一弹簧233连接在所述第一定位杆231和所述第二定位杆232之间,用于使所述滑块223恢复到初始位置。

64.上述方案中,手指拉动牵引绳225末端的环形扣230,所述第一连板226和所述第二连板227在所述牵引绳225作用下带动所述滑块223及所述切割刀210向下运动,当所述第一连板226转动至所述限定柱时,所述切割刀210下降至最低处且刀尖划入晶圆表面预定深度;手指继续拉动牵引绳225,滑块223带动切割刀210向钳手柄方向移动,划出预设长度的预制划痕,此时所述第一弹簧233处于拉伸状态;松开牵引绳225末端的环形扣230,所述第一弹簧233恢复,带动滑块223及切割刀210回到初始位置。

65.在一些实施例中,所述上压块310的下表面与所述上钳臂110的钳嘴下表面在同一水平面,且所述上压块310的下表面上开设一半圆弧形凹槽311,所述半圆弧形凹槽311的最高点偏离所述上压块310的下表面中轴线一侧,且与所述切割刀210的刀尖在同一直线上;

66.所述下压块320的上表面与所述下钳臂120的钳嘴上表面在同一水平面,且所述下压块320的上表面偏离所述下压块320的上表面中轴线一侧设有一半圆弧形凸楞321,所述半圆弧形凹槽311与所述半圆弧形凸楞321相对设置。

67.在一些实施例中,所述上压块310的下表面的半圆弧形凹槽311的最高点、所述下压块320的上表面的半圆弧形凸楞321的最高点和所述切割刀210的刀尖在同一竖直面上,所述竖直面与所述上压块310的下表面垂直。

68.在一些实施例中,所述第一滑杆222的直径小于所述第一滑槽221的宽度,以使所述滑块223在牵引作用下能够在所述第一滑槽221内发生转动,以便于所述切割刀210的刀尖划入晶圆表面预定深度。

69.在一些实施例中,所述牵引绳225未向所述滑块223施加牵引力时,所述切割刀210的刀尖能够在所述第一定位杆231与所述第二定位杆232之间连接的所述第一弹簧233的牵引下,远离所述上压块310的下表面。

70.在一些实施例中,所述第一连板226和所述第二连板227之间呈一定角度,形成一个铰链结构,便于牵引滑块223在第一滑槽221中向远离钳嘴末端的一侧运动,所述第一连板226和所述第二连板227之间设有定位柱234,所述定位柱234用于限定所述第一连板226相对所述第二连板227的转动角度,以限定所述切割刀210的切割深度。即,滑块223在牵引作用下可以沿第一滑槽221有一个转动角度,便于切割刀210的刀尖划入晶圆表面一定深度。

71.在一些实施例中,在所述上钳臂110的钳嘴侧面以及所述下钳臂120的钳手柄侧面设有固定环235,所述牵引绳225从所述固定环235穿过,用于固定和限定所述牵引绳225。

72.在一些实施例中,所述第一滑槽221在第一方向上的长度大于或等于5mm,用于控制所述滑块223在所述第一滑槽221内移动行程,以控制所述切割刀210在晶圆表面上划出

预设长度(例如1~2mm)的预制划痕。

73.在一些实施例中,为了防滑或操作舒适度,所述钳手柄可以套有橡胶或塑料保护套;所述切割刀210的刀尖为锥状或圆滚轮采用高硬度的金刚石制作而成。

74.上述实施例中提供的晶圆制样装置的晶圆制样过程如下:

75.晶圆放置在上钳臂110和下钳臂120的钳嘴之间,按压上钳臂110和下钳臂120的钳手柄,使钳嘴慢慢闭合,当上、下钳臂120的钳嘴快要接触晶圆表面时,将晶圆边缘待切割位置对准上钳臂110的切割刀210位置,切割刀210起始位置距离晶圆边缘1~2mm;再按压上钳臂110和下钳臂120的钳手柄,使上钳臂110上的上压块310与下钳臂120的下压块320的半圆弧形凸楞321与晶圆表面接触,此时手指拉动牵引绳225末端的环形扣230,第一连板226和第二连板227在牵引绳225的作用下带动滑块223及切割刀210向下运动,当第二连板227转动至限定柱时,切割刀210下降到最低处,且刀尖划入晶圆表面一定深度;手指继续拉动牵引绳225,滑块223带动切割刀210向钳手柄方向移动,划出预设长度(1~2mm)的预制划痕,此时第一定位杆231和第二定位杆232之间的第一弹簧233处于拉伸状态;松开牵引绳225末端的环形扣230,第一弹簧233恢复,带动滑块223及切割刀210回到初始位置,上压块310的下表面的半圆弧形凹槽311最高点、下压块320上表面的半圆弧形凸楞321最高点和切割刀210的刀尖在竖直面上,继续按压上、下钳臂120的钳手柄,在压力作用下预制裂纹沿着晶格扩展进而将晶圆裂成两半。

76.以上提供了一些晶圆制样装置中切割刀控制机构220的实施例,对于所述切割刀控制机构220的具体结构不限于此。

77.例如,在另一些实施例中,如图4至图6所示,所述切割刀控制机构220包括:

78.设置于所述上钳臂110上的第二滑槽241,所述第二滑槽241沿第一方向延伸,且所述第二滑槽241设置于所述上钳臂110的钳嘴,并位于所述上压块310的远离所述钳嘴的末端的一侧,所述第二滑槽241贯穿整个所述上钳臂110,所述第二滑槽241的贯穿方向为第二方向,所述第二方向与所述上压块310的第一表面垂直;

79.第二滑动组件,所述第二滑动组件包括第二滑杆242,所述第二滑杆242的一端连接所述切割刀210,所述第二滑杆242能够在所述第二滑槽241内沿所述第一方向往复运动,以带动所述切割刀210在所述第一方向上往复运动,且所述第二滑杆242还能够在所述第二滑槽241内沿所述第二方向往复运动,以使所述切割刀210在所述第二滑槽241内沿所述第二方向运动。

80.上述方案中,在上钳臂110的钳嘴开有第二滑槽241,第二滑槽241穿过整个上钳臂110的钳嘴侧面且与上钳臂110的钳嘴下表面垂直,切割刀210滑动设置于第二滑槽241内,切割刀210既可以向下运动又可以水平面运动。

81.在一些实施例中,如图4至图6所示,所述第二滑动组件还包括挡片243和第二弹簧244,所述第二滑杆242的远离所述切割刀210的一端设有按压帽檐245,所述挡片243设置于所述第二滑杆242上,且所述挡片243滑动连接于在上钳臂110的钳嘴的远离所述下钳臂120的表面,并能够沿所述第二滑槽241在所述第一方向上往复滑动;所述按压帽檐245与所述挡片243之间设有所述第二弹簧244,所述第二弹簧244用于使切割刀210在所述第二滑槽241内沿所述第二方向运动。

82.采用上述方案,挡片243下表面滑动连接于在上钳臂110的钳嘴的上表面,可沿第

二滑槽241的水平面滑动;切割刀210远离刀尖的一侧设有按压帽檐245,按压帽檐245和挡片243之间设有第二弹簧244,第二弹簧244的作用是使切割刀210在第二滑槽241内上下运动。

83.需要说明的是,在上述实施例中,所述切割刀210的上下运动是通过第二弹簧244的弹性压缩和弹性恢复来实现的,在其他实施例中,所述切割刀210的上下运动可不限于弹簧方式,还可以采用螺纹、气压、机械铰链等方式实现切割刀210的上下运动。

84.一些实施例中,所述切割刀210的直径小于所述第二滑槽241的宽度,以使所述切割刀210能够在所述第二滑槽241内运动。

85.一些实施例中,所述按压帽檐245未向所述第二弹簧244施加压力时,所述第二弹簧244处于复原状态,所述切割刀210的刀尖远离所述上压块310的下表面。

86.上述实施例提供的晶圆制样装置的制样过程如下:

87.晶圆10放置在上钳臂110和下钳臂120的钳嘴之间,按压上钳臂110和下钳臂120的钳手柄,使钳嘴慢慢闭合,当上钳臂110和下钳臂120的钳嘴快要接触晶圆10表面时,将晶圆10边缘待切割位置对准上钳臂110的钳嘴的切割刀210位置,切割刀210起始位置(远离钳轴130的一端)距离晶圆10边缘预定距离(例如1~2mm);再按压上钳臂110和下钳臂120的钳手柄,使上钳臂110的上压块310和下钳臂120的下压块320的半圆弧形凸楞321与晶圆10表面接触,此时按压所述按压帽檐245,第二弹簧244压缩,切割刀210向下运动,刀尖划入晶圆10表面一定深度后,保持向下的压力并拉动按压帽檐245,带动切割刀210和挡片243向钳手柄方向移动,划出预设长度(例如1~2mm)的预制划痕a;取消向下的压力,第二弹簧244恢复,切割刀210向上运动,远离上压块310下表面;继续按压钳手柄,在压力作用下预制裂纹沿着晶格扩展进而将晶圆10裂成两半。

88.此外,本公开实施例还提供了一种晶圆10缺陷检测方法,用于对晶圆10缺陷进行检测,所述方法包括如下步骤:

89.步骤s01、采用如本公开实施例提供的晶圆制样装置对晶圆10进行切割裂片,制备得到晶圆10缺陷检测样品;

90.步骤s02、对所述晶圆10缺陷检测样品进行缺陷检测。

91.示例性的,步骤s01具体包括:

92.步骤s011、将晶圆10放置在所述上钳臂110和所述下钳臂120的钳嘴之间,按压所述上钳臂110和所述下钳臂120的钳手柄,使钳嘴开始闭合,当所述上钳臂110与所述下钳臂120的钳嘴快接触晶圆10表面,将晶圆10边缘待切割位置对准上钳臂110上的切割刀210位置,切割刀210起始位置距离晶圆10边缘预定距离;

93.步骤s012、继续按压所述上钳臂110和所述下钳臂120的手柄端,当所述上压块310的下表面和所述下压块320的半圆弧形凸楞321与晶圆10表面接触时,通过所述切割刀控制机构220控制所述切割刀210的运动轨迹,使所述切割刀210的刀尖在所述晶圆10表面上划出预制划痕a,如图7所示;

94.步骤s013、控制所述切割刀210复位至初始位置,所述上压块310下表面的半圆弧形凹槽311最高点、所述下压块320上表面的半圆弧形凸楞321的最高点和所述切割刀210的刀尖在竖直面上;

95.步骤s014、继续按压所述上钳臂110和所述下钳臂120的钳手柄,在压力作用下,预

制划痕a沿着晶格扩展(即沿着图7中裂片痕迹b方向扩展)以使所述晶圆10裂成两半,得到所述晶圆10缺陷检测样品。

96.示例性的,当采用如图1所示的晶圆制样装置对晶圆10进行切割裂片时,所述方法中,步骤s012具体包括:

97.步骤s0121、手指拉动牵引绳225末端的环形扣230,所述第一连板226和所述第二连板227在所述牵引绳225作用下带动所述滑块223及所述切割刀210向下运动,当所述第一连板226转动至所述限定柱时,所述切割刀210下降至最低处且刀尖划入晶圆10表面预定深度;

98.步骤s0122、手指继续拉动牵引绳225,滑块223带动切割刀210向钳手柄方向移动,划出预设长度的预制划痕a,此时所述第一弹簧233处于拉伸状态;

99.步骤s0123、松开牵引绳225末端的环形扣230,所述第一弹簧233恢复,带动滑块223及切割刀210回到初始位置;

100.当采用如图4所示的晶圆制样装置对晶圆10进行切割裂片时,所述方法中,步骤s012具体包括:

101.步骤s0121’、按压所述按压帽檐245,所述第二弹簧244压缩,所述切割刀210向下运动,使所述切割刀210的刀尖划入晶圆10表面预定深度;

102.步骤s0122’、保持所述按压帽檐245上向下的压力,并沿第一方向拉动所述按压帽檐245,带动所述切割刀210和所述挡片243向钳手柄方向移动,划出预设长度的预制划痕a;

103.步骤s0123’、撤去所述按压帽檐245上向下的压力,所述第二弹簧244弹簧恢复,所述切割刀210向上运动,远离所述上压块310下表面复位至初始位置。

104.所述晶圆10缺陷包括体微缺陷、激光散射层析缺陷等,以下针对体微缺陷、激光散射层析缺陷的缺陷检测分别进行详细说明。

105.当所述晶圆10缺陷包括体微缺陷时,所述步骤s02具体包括:

106.步骤s21、在制备得到晶圆10缺陷检测样品之前,通过高温退火促使氧沉淀长大,以使晶圆10体内生成高密度的体微缺陷;

107.步骤s22、采用本公开实施例中的晶圆制样装置对晶圆10进行切割裂片,制备得到晶圆10缺陷检测样品;

108.步骤s23、将所述晶圆10缺陷检测样品放入质量百分数为5%~10%稀释的氢氟酸刻蚀槽中,刻蚀时间为1~2min,去除晶圆10表面的氧化层,之后,在secco腐蚀液(k2cr2o7和hf的质量百分数分别为1.3%和34%)中刻蚀4~5min,用去离子水清洗干净并烘干;

109.步骤s24、制备检测样品条带,在晶圆10正面远离晶圆10中心线的一侧,采用本公开实施例提供的晶圆制样装置对晶圆10进行切割裂片,制备得到5~13mm的晶圆10样品条带,图9即为得到的晶圆样品条带示意图,其中a截面即为观察截面;

110.步骤s25、对所述晶圆10样品进行观察,具体包括:晶圆10样品条带竖直放置在晶圆10托盘夹具上,使其刻蚀截面朝上,将夹具水平放置在光学显微镜载物台上,调节显微镜各功能项,使得体微缺陷的大小、密度分布以及近表面的无缺陷状态可清晰地观察,在相同放大倍数下对体微缺陷的数量、密度及大小进行评估。

111.按照上述的步骤s21~s25执行,即可完成对体微缺陷大小、分布和密度的评价,提升检测样品的质量,保证检测结果的准确性。

112.当所述晶圆10缺陷包括激光散射层析缺陷时,所述步骤s02具体包括:

113.图8即为得到的lstd晶圆样品示意图,其中b截面即为观察截面;利用激光断面扫描技术对晶圆缺陷检测样品处理后,通过电子显微镜观测所述晶圆缺陷检测样品的缺陷情况(即,采用lstd测试所述晶圆10缺陷检测样品的缺陷情况),获得晶圆10直径方向的缺陷微观形貌图和缺陷密度与位置关系图,对缺陷大小、位置及密度进行观察和分析,以对晶圆10表面激光散射层析缺陷进行评价。

114.按照上述的步骤执行即可完成对晶圆10激光散射层析缺陷大小、分布和密度的评价,提升检测样品的质量,保证检测结果的准确性。

115.需要说明的是,本公开实施例提供的晶圆制样装置以及晶圆10缺陷检测方法,不限于进行以上缺陷检测,还可以应用于其他晶圆10样品检测场景中。

116.有以下几点需要说明:

117.(1)本公开实施例附图只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

118.(2)为了清晰起见,在用于描述本公开的实施例的附图中,层或区域的厚度被放大或缩小,即这些附图并非按照实际的比例绘制。可以理解,当诸如层、膜、区域或基板之类的元件被称作位于另一元件“上”或“下”时,该元件可以“直接”位于另一元件“上”或“下”或者可以存在中间元件。

119.(3)在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合以得到新的实施例。

120.以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,本公开的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。