1.本实用新型涉及防火风管技术领域,尤其涉及一种软包防火风管。

背景技术:

2.在建筑机电工程中,防火风管主要运用于工程的地下室排烟系统或排风兼排烟系统、空调通风系统以及穿防火分区的风管的保护。尤其是多系统的集中送排风井道转换风道,一般都因风量大而设计成超大尺寸的风管,加工和安装难度都很大。

3.上述的防火风管一般是由镀锌钢板风管和包覆在镀锌钢板风管外的防火板组成。在加工时,防火风管内衬镀锌钢板风管的加工制作应保证尺寸规格准确,且防火风管外敷防火板应保证板材平整,并与镀锌钢板风管连接牢固。在安装时,需要先对内层镀锌钢板风管进行安装,再通过人工将切割好的防火板固定在镀锌钢板风管的外侧,整体工作量大,且安装质量不稳定,易影响防火风管的整体防火耐火效果。

技术实现要素:

4.为解决上述技术问题,本实用新型的目的在于提供一种软包防火风管,所述软包防火风管结构简单,加工方便,可实现快速安装。

5.为达到上述技术效果,本实用新型采用了以下技术方案:

6.一种软包防火风管,包括风管本体和设于所述风管本体外侧的软包层,所述软包层包括位于最外侧的挡烟防火布和设于所述挡烟防火布内侧的若干灭火毯,所述灭火毯包覆在所述风管本体的外侧并沿所述风管本体紧密排列,所述挡烟防火布通过轻钢龙骨与所述风管本体固定连接。

7.进一步地,所述风管本体由镀锌钢板材料制成。

8.进一步地,所述风管本体的截面呈矩形,所述灭火毯紧密排列在所述风管本体的不同侧面上。

9.进一步地,所述风管本体在每块灭火毯的四周均设有若干固定边条,所述固定边条包括第一连接边、第二连接边以及第三连接边,所述第一连接边与风管本体固定连接,所述第二连接边垂直于所述风管本体且所述第二连接边的内侧与灭火毯抵接,所述第二连接边同时用于连接所述第一连接边和第三连接边,所述第三连接边设于所述第二连接边远离所述第一连接边的一侧且相对于第二连接边内翻折从而对灭火毯进行压紧。

10.进一步地,所述第一连接边、第二连接边以及第三连接边一体成型且整体呈“u”形结构。

11.进一步地,所述第一连接边和第三连接边相互平行且所述第一连接边的宽度大于第二连接边的宽度。

12.进一步地,所述第一连接边通过螺栓与风管本体固定连接。

13.进一步地,所述轻钢龙骨包括第一龙骨和第二龙骨,所述第一龙骨设置在所述挡烟防火布的内侧,所述第二龙骨设于所述挡烟防火布的外侧,且所述第一龙骨和第二龙骨

均安装于所述挡烟防火布的转角处。

14.进一步地,所述第一龙骨和第二龙骨均包括第一定位条和第二定位条,所述第一定位条与第二定位条相互垂直,所述第一定位条和第二定位条分别通过连接件与风管本体固定连接。

15.进一步地,所述连接件为螺栓或螺丝,并优选为螺丝。

16.与现有技术相比,本实用新型的有益效果为:本实用新型提供的一种软包防火风管结构简单,通过在风管本体的外侧包覆灭火毯,并通过固定边条和胶钉对灭火毯进行固定,安装方式简单可靠;同时在该灭火毯的外侧设有挡烟防火布,进一步提高其耐火效果,在安装该挡烟防火布时,通过第一龙骨和第二龙骨对该挡烟防火布进行安装,在加工时即可完成防火风管的组装,在保证防火风管的防火性能的同时可提高安装效率,且使得质量可靠,解决了人工安装防火板存在加工量大、质量不稳定的缺陷。

附图说明

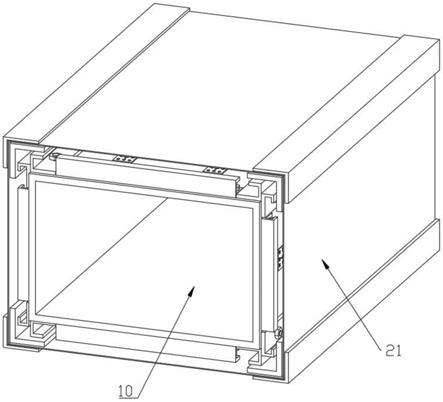

17.图1为本实用新型一实施例提供的一种软包防火风管的整体结构示意图(图中未示出灭火毯);

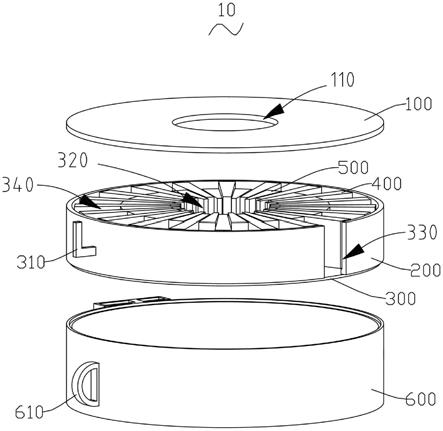

18.图2为本实用新型一实施例提供的一种软包防火风管的整体结构示意图(图中未示出灭火毯和挡烟防火布);

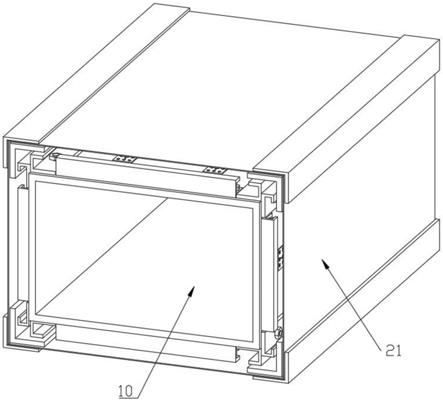

19.图3为本实用新型一实施例提供的一种软包防火风管的a处的局部放大结构示意图;

20.附图标记为:10,风管本体,21,挡烟防火布,30,轻钢龙骨,31,第一龙骨,32,第二龙骨,40,胶钉,41,盘状底座,411,溢胶通孔,42,限位钉,50,固定边条,51,第一连接边,52,第二连接边,53,第三连接边,60,螺栓。

具体实施方式

21.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

22.以下为本实用新型的第一实施例,如图1

‑

3所示,本实施例提供的一种软包防火风管,包括风管本体10和设于所述风管本体10外侧的软包层。所述风管本体10由镀锌钢板材料制成,且所述风管本体10的截面呈矩形,长度、宽度以及高度均可按照需求进行定制,因此,对该风管本体10的长宽高均不作限制。

23.在本实施例中,所述软包层在加工时可之间包覆在该风管本体10的外侧,以减轻该防火风管在安装时的工作量,且有利于提高质量的稳定性。所述软包层具体包括位于最外侧的挡烟防火布21和设于所述挡烟防火布21内侧的若干灭火毯。所述灭火毯包覆在所述风管本体10的外侧并沿所述风管本体10紧密排列,所述挡烟防火布21通过轻钢龙骨30与所述风管本体10固定连接。所述挡烟防火布21为整体式结构用于对包裹了灭火毯的风管本体10进行整体包裹,避免烟气外溢,提高防火效果。

24.在本实施例中,所述灭火毯紧密排列在所述风管本体10的不同侧面上,为便于所述防火风管的安装,所述风管本体10在每块灭火毯的四周均设有一根固定边条50。所述固

定边条50包括第一连接边51、第二连接边52以及第三连接边53,所述第一连接边51与风管本体10固定连接,所述第二连接边52垂直于所述风管本体10且所述第二连接边52的内侧与灭火毯抵接,所述第二连接边52同时用于连接所述第一连接边51和第三连接边53,所述第三连接边53设于所述第二连接边52远离所述第一连接边51的一侧且相对于第二连接边52内翻折从而对灭火毯进行压紧。所述第一连接边51、第二连接边52以及第三连接边53一体成型且整体呈“u”形结构,所述第一连接边51和第三连接边53相互平行,且所述第一连接边51的宽度大于第二连接边52的宽度,以便于该固定边条50能够稳定地安装在风管本体10上,同时对灭火毯的边缘进行有效地压紧。具体地,所述第三连接边53的宽度为0.8cm

‑

2cm,且所述第一连接边51通过螺栓60与风管本体10固定连接。

25.在本实施例中,为进一步地灭火毯进行固定,所述风管本体10的外侧还设有若干胶钉40。具体地,所述胶钉40包括与风管本体10粘接的盘状底座41,所述盘状底座41上开设有若干溢胶通孔411,所述盘状底座41上设有一根长条状的限位钉42,所述限位钉42设于所述盘状底座41的中部,且所述限位钉42的长度大于灭火毯的厚度且所述限位钉42可穿过所述灭火毯后水平弯折,以便于对所述灭火毯进行压紧。具体地,所述灭火毯的厚度为1cm

‑

2.5cm。

26.在本实施例中,所述轻钢龙骨30包括第一龙骨31和第二龙骨32,所述第一龙骨31设置在所述挡烟防火布21的内侧,所述第二龙骨32设于所述挡烟防火布21的外侧,且所述第一龙骨31和第二龙骨32均安装于所述挡烟防火布21的转角处。具体地,所述第一龙骨31和第二龙骨32均包括第一定位条和第二定位条,所述第一定位条与第二定位条相互垂直,所述第一定位条和第二定位条分别通过若干螺丝与风管本体10固定连接,可所述挡烟防火布21进行压紧。

27.具体实施时,首先通过螺栓60将第一连接边51稳定地安装于所述风管本体10上以便于对固定边条50进行安装,然后在所述固定边条50的内侧安装若干胶钉40,使得胶钉40上的盘状底座41与风管本体10固定连接,并使得该胶钉40上的限位钉42垂直于所述风管本体10,再将灭火毯剪裁为大小适宜的方片状并将其安装在固定边条50的内侧并通过第三连接边53对灭火毯进行压紧,在安装灭火毯时,使得所述限位钉42对应贯穿所述灭火毯,待灭火毯周缘固定后,通过弯折所述限位钉42使其对灭火毯的中部进行固定。在灭火毯安装完成后,再将挡烟防火布21安装在灭火毯的外侧使其对风管本体10整体起到包裹效果,在风管本体10的转角处,通过安装轻钢龙骨30对挡烟防火布21进行固定,以完成整体防火风管的制作。

28.在本实用新型的第二实施例中,所述防火风管的结构与第一实施例基本相同,其区别在于:所述胶钉40包括与风管本体10粘接的盘状底座41,所述盘状底座41上开设有若干溢胶通孔411,且所述盘状底座41上设有若干长条状的限位钉42,所述限位钉42设于所述盘状底座41的中部,且所述限位钉42的长度均大于灭火毯的厚度且所述限位钉42可在穿过所述灭火毯后向不同的方向进行水平弯折,从而提高单个胶钉40的固定范围,减少胶钉40的使用。

29.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在

本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。