1.本实用新型涉及风力发电机叶片加工技术领域,具体涉及一种叶片根端铣面机用定位系统。

背景技术:

2.风力发电机通常由塔架、位于塔架上的风力发电机叶片、轮毂、机舱、机舱内的传动系统、控制系统和发电机等组成。风力发电机叶片和轮毂之间一般通过螺纹连接为一体,因而在叶片制作过程中就会在叶片根端设置预埋件即螺栓。在叶片和轮毂连接之前,叶片根端即叶片根部端面需要保证一定的精度,即整个端面和预埋件要达到统一的精度,一般通过铣削的加工处理方式来使其平面度达到规定要求。

3.然而,由于叶片根端直径较大,尤其是大功率的风力发电机,叶片根部和轮毂进行螺纹连接的结合面直径达到两米多,这更加大了叶片根端的端面定位和加工的难度。由于叶片外形的限制,无法采用常规的端面铣床来完成加工。

4.如何提供一种定位设计合理、结构可靠、设备和叶片根端同心度高的用于叶片根端铣面机的定位系统就成了迫切需要解决的问题。

技术实现要素:

5.为此,本实用新型提供一种能够实现不同规格叶片根端定位、固定、涨紧操作省时省力且稳定性好、并能保证铣面机整体和叶片根端同心度高的叶片根端铣面机用定位系统将是有利的。

6.为实现上述目的,本实用新型提供一种叶片根端铣面机用定位系统,其适于安装于叶片根端铣面机的回转支撑上,并且该定位系统包括:

7.定位装置,其安装于回转支承的正面上,该定位装置包括至少三个沿周向均布的定位组件,每个定位组件包括沿径向方向延伸地固定于回转支承上并具有定位接收槽的定位支板、可拆卸地卡接于定位接收槽内的定位靠板、以及可螺接至叶片根端端面上的定位压板;

8.自动涨紧装置,其安装于回转支承的反面上,并包括:

9.主涨紧单元,其包括至少三个沿周向均布的主涨紧组件,每个主涨紧组件包括主电缸伺服电机、具有主伸缩杆的主电缸、以及装设于主伸缩杆末端的主涨紧块,主电缸布置成其主伸缩杆沿径向延伸;

10.辅助涨紧单元,其包括至少三个沿周向均布的辅助涨紧组件,每个辅助涨紧组件包括辅助电缸伺服电机、具有辅助伸缩杆的辅助电缸、以及装设于辅助伸缩杆末端的辅助涨紧块,辅助电缸布置成其辅助伸缩杆沿径向延伸;

11.其中,每个辅助涨紧组件还包括辅助电缸轴向移动装置,该辅助电缸轴向移动装置包括辅助电缸滑移座和装设于辅助电缸滑移座上的轴向移动控制电缸,轴向移动控制电缸具有轴向伸缩杆,辅助电缸与轴向伸缩杆固定连接从而可轴向移动地安装于辅助电缸滑

动座中。

12.进一步,辅助电缸滑移座包括座上板、座下板、安装于座上板和座下板之间的至少一对轴向导向柱、由该至少一对轴向导向柱形成的轴向导向空间,辅助电缸在座上板和座下板之间径向穿过该轴向导向空间,轴向移动控制电缸安装于座上板的顶部上,轴向伸缩杆安装成贯穿该座上板从而能够带动辅助电缸在该轴向导向空间内轴向移动。

13.再进一步,辅助电缸与轴向伸缩杆经由辅助连接块固定连接,该辅助连接块在其底部上具有用于接合辅助电缸的弧形槽。

14.另再进一步,辅助电缸滑移座还包括装设于座下板的顶部上的辅助电缸接收板,该辅助电缸接收板具有适于接收辅助电缸的弧形槽。

15.另进一步,主涨紧块和辅助涨紧块都在其顶部上设置有用于接合叶片根端外表面的弧形槽。

16.再另进一步,辅助涨紧组件和主涨紧组件数量相等并且沿周向间错分布。

17.还另进一步,主涨紧单元位于第一径向平面中,辅助涨紧单元位于第二径向平面中,其中,第一径向平面和第二径向平面沿轴向间隔开。

18.又进一步,上述叶片根端铣面机用定位系统还包括控制装置,该控制装置分别电连接辅助涨紧组件和主涨紧组件。

19.又再进一步,定位支板上的定位接收槽在其两端具有上挡沿;定位靠板在其一侧具有推拉把手;定位压板垂直于所述定位支板安装于定位支板的正面上并具有伸出定位支板两侧的两端部,该两端部分别经由螺栓连接至叶片根端端面上。

20.本实用新型具有如下有益效果:

21.1)通过螺栓连接将定位压板紧贴叶片叶根端面,并通过三个定位组件的定位靠板靠紧叶片叶根端面来实现叶片根端铣面机的定位;

22.2)采用主涨紧组件和辅助涨紧组件配合对叶片根端内壁进行涨紧,可以同时适应不同直径叶片规格的叶片根部铣面固定,节约成本;

23.3)辅助电缸能够在轴向移动控制电缸的驱动下沿叶片轴向方向移动,用于涨紧调整,从而进一步保证铣面机完全垂直于叶根端面,确保定位精度,从而最终保证加工精度满足要求;

24.4)主电缸自动定位涨紧后,辅助电缸自动调节径向和轴向位置,整个过程自动化程度高,生产效率高效。

25.通过参考下面所描述的实施例,本实用新型的上述这些方面和其他方面将会得到更清晰地阐述。

附图说明

26.本实用新型的结构以及进一步的目的和优点将通过下面结合附图的描述得到更好地理解,其中,相同的参考标记标识相同的元件:

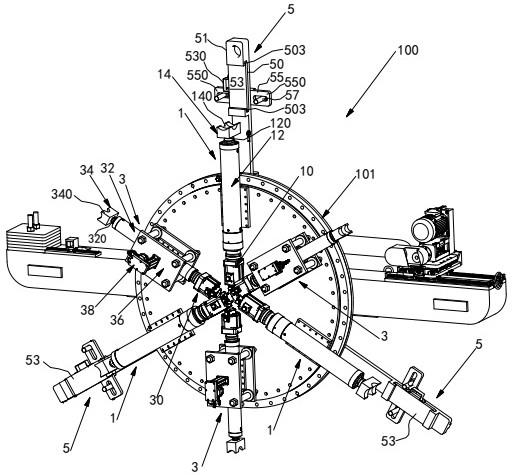

27.图1是根据本实用新型的一个具体实施方式的叶片根端铣面机用定位系统应用在叶片根端铣面机上的立体示意图;

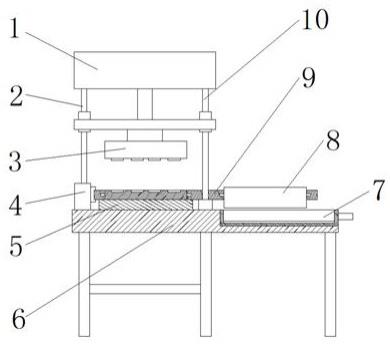

28.图2是图1所示的叶片根端铣面机用定位系统的辅助涨紧组件放大后的立体示意图;

29.图3是图2所示辅助涨紧组件从侧面看过去的平面视图。

具体实施方式

30.下面将结合附图来描述本实用新型的具体实施方式。

31.在本文中,用于解释所揭露实施方式的各个部分的结构和/或动作的方向表示,例如“上”、“下”等,并不是绝对的,而是相对的。当所揭露实施方式的各个部分位于图中所示位置时,这些表示是合适的,而如果所揭露实施方式的位置或参照系改变,这些表示也要根据所揭露实施方式的位置或参照系的改变而发生改变。

32.本文所提及的“周向”、“径向”和“轴向”都是指沿着叶片根端铣面机的回转支撑的周向、径向和轴向,也可以说是沿着叶片根端的周向、径向和轴向。

33.根据本实用新型的一个具体实施方式的叶片根端铣面机用定位系统应用在叶片根端铣面机上的状态如图1所示,在图1所示的实施方式中,叶片根端铣面机用定位系统安装于叶片根端铣面机100的回转支撑101上,并且其包括定位装置和自动涨紧装置。其中,定位装置安装于回转支承101的正面上,并包括至少三个沿周向均布的定位组件5;自动涨紧装置安装于回转支承101的反面上,并包括主涨紧单元和辅助涨紧单元,其中,主涨紧单元包括三个沿周向均布的主涨紧组件1,辅助涨紧单元包括三个沿周向均布的辅助涨紧组件3。

34.如图1所示,每个定位组件5包括沿径向方向延伸地固定于回转支承101上并具有定位接收槽50的定位支板51、可拆卸地卡接于定位接收槽50内的定位靠板53、以及可螺接至叶片根端端面(图未示)上的定位压板55。定位支板51上的定位接收槽50在其两端具有上挡沿503,当定位靠板53卡入该定位接收槽50内时,上挡沿503起到阻挡定位靠板53在定位支板51的反面脱离定位接收槽50的作用;定位靠板53在其一侧具有推拉把手530,该推拉把手530的设置方便操作定位靠板53以便在定位时将定位靠板53插入定位接收槽50、而在定位后将定位靠板53拉离定位接收槽50以便定位支板51无障碍地随同回转支撑101一起转动;定位压板55垂直于定位支板51安装于定位支板51的正面上、并具有伸出定位支板51两侧的两端部550,该两端部550分别经由螺栓57连接至叶片根端端面上。

35.再如图1所示,每个主涨紧组件1包括主电缸伺服电机10、具有主伸缩杆120的主电缸12、以及装设于主伸缩杆120末端的主涨紧块14,其中,主电缸12布置成其主伸缩杆120沿径向延伸。每个辅助涨紧组件3包括辅助电缸伺服电机30、具有辅助伸缩杆320的辅助电缸32、以及装设于辅助伸缩杆320末端的辅助涨紧块34,其中,辅助电缸32布置成其辅助伸缩杆320也沿径向延伸。在本实施方式中,主涨紧块14在其顶部上设置有用于接合叶片根端外表面的弧形槽140,辅助涨紧块34在其顶部上设置有用于接合叶片根端外表面的弧形槽340。

36.如图2和图3所示,每个辅助涨紧组件3还包括辅助电缸轴向移动装置,该辅助电缸轴向移动装置包括辅助电缸滑移座36和装设于辅助电缸滑移座36上的轴向移动控制电缸38,轴向移动控制电缸38具有轴向伸缩杆380,辅助电缸32与轴向伸缩杆380经由辅助连接块382固定连接,从而可轴向移动地安装于辅助电缸滑动座36中。在本实施方式中,辅助连接块382在其底部上设置有用于接合辅助电缸32的弧形槽(图未示)。

37.再如图2所示,辅助电缸滑移座36包括座上板31、座下板33、安装于座上板31和座

下板33之间的两对轴向导向柱35、由该两对轴向导向柱35形成的轴向导向空间37。辅助电缸32在座上板31和座下板33之间径向穿过该轴向导向空间37。轴向移动控制电缸38安装于座上板31的顶部上,其轴向伸缩杆380安装成贯穿该座上板31,从而能够带动辅助电缸32在该轴向导向空间37内轴向移动。

38.参考图1所示,由于辅助电缸滑移座36和轴向移动控制电缸38的设置,在实际应用中,主涨紧单元即三个主涨紧组件1可以布置在第一径向平面中,辅助涨紧单元即三个辅助涨紧组件3可以布置在与第一径向平面轴向间隔开的第二径向平面中。也就是说,辅助电缸32可以沿叶片轴向方向移动,用于涨紧调整,保证铣面机完全垂直于叶根端面,确保定位精度,从而最终保证加工精度满足要求。

39.再如图2和图3所示,辅助电缸滑移座36还包括装设于座下板33的顶部上的辅助电缸接收板39,该辅助电缸接收板39具有适于接收辅助电缸32的弧形槽(图未示),当辅助电缸32处于初始位置时,其正好接收在辅助电缸接收板39上并位于该弧形槽内。

40.再如图1所示,在本实施方式中,辅助涨紧组件3和主涨紧组件1数量相等,都为三个,并且它们沿周向间错分布,也就是说,每个辅助涨紧组件3两侧布置的都是主涨紧组件1,每个主涨紧组件1两侧布置的都是辅助涨紧组件3。当然,尽管本实施方式中,二者的数量皆为三个,但在另外的实施方式中,它们可以分别是四个、五个、等等,这个数量完全可以根据叶片的直径大小和需要来定。

41.应当理解的是,本实施方式的叶片根端铣面机用定位系统还包括控制装置(图未示),该控制装置分别电连接各个辅助涨紧组件3和主涨紧组件1,从而能够自动操控它们的涨紧工作,例如,在本实施方式中,主电缸12自动定位涨紧后,辅助电缸32自动调节径向和轴向位置,整个过程自动化程度高,生产效率高效。

42.再如图1所示,主涨紧组件1的主电缸12和辅助涨紧组件3的辅助电缸32沿回转支撑101的径向布置,辅助涨紧组件3的辅助电缸滑移座36安装在回转支撑101上、并使得其上的轴向导向柱35和轴向导向空间37沿回转支撑101的轴向(也可以说是叶片的轴向)延伸。如图2所示,需要说明的是,辅助电缸滑移座36可通过安装于每个轴向导向柱35下端上的安装螺柱350来固定到回转支撑101上。

43.下面参考图1至图3介绍一下本实用新型的工作过程:

44.将叶片根端铣面机吊装到叶片根部端面后,三个定位组件5靠近叶片根端的螺纹孔端面(图未示),螺栓57连接叶片根端的螺纹孔端面上的螺纹孔(图未示)使得定位组件5的定位靠板53紧贴螺纹孔端面;

45.在控制装置对主电缸伺服电机10的控制下,三个主电缸12的主伸缩杆120带着其上的主涨紧块14顶住叶片的内表面,到达预定位置后通过控制装置控制主电缸12的输出力矩来控制涨紧力大小;

46.在控制装置对辅助电缸伺服电机30的控制下,三个辅助电缸34的辅助伸缩杆34带动其上的辅助涨紧块34顶住叶片内表面,同时,在控制装置对轴向移动控制电缸38的控制下,辅助电缸34被轴向移动控制电缸38的轴向伸缩杆380带着在辅助电缸滑移座36的轴向导向空间37内沿着叶片轴向移动,以此调整涨紧内表面的位置,从而保证整个叶片根端铣面机完全垂直于叶片端面;

47.当定位完成后,可以将螺栓57松开,并拉动推拉把手530将定位靠板53从定位支板

51上的定位接收槽50拉出,从而定位组件5不再连接叶片根端,叶片根端铣面机100可以开始对叶片根端的加工处理。

48.本实用新型的技术内容及技术特点已揭示如上,然而可以理解,在本实用新型的创作思想下,本领域的技术人员可以对上述结构作各种变化和改进,包括这里单独披露的或要求保护的技术特征的组合,以及明显地包括这些特征的其它组合。这些变形和/或组合均落入本实用新型所涉及的技术领域内,并落入本实用新型权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。