1.本实用新型涉及竹木家具生产技术领域,尤其是涉及一种高分子树脂单体分离控制设备。

背景技术:

2.高分子树脂是一种新型功能高分子材料。它具有吸收比自身重几百到几千倍水的高吸水功能,并且保水性能优良,一旦吸水膨胀成为水凝胶时,即使加压也很难把水分离出来。因此,它在个人卫生用品、工农业生产、土木建筑等各个领域都有广泛用途。高分子单体结构一般为颗粒状,因此在生产过程中需要将大小不一的颗粒进行筛分归类,以便后续根据不同使用情况进行多种用途。

3.现有的高分子树脂单体分离方式大多通过人工利用筛分网手动进行筛分,同时,高分子树脂颗粒需要进行多重筛分时,则需要人工进行多级不同程度的分离作业,劳动强度较大,且分离效率低,另外,现有的部分利用筛分机进行高分子树脂颗粒分离作业的,均需要人工手动向筛分框内不断填加高分子树脂颗粒,工作强度较高,费时费力,且工作效率较低。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种高分子树脂单体分离控制设备,以解决现有的高分子树脂单体分离方式大多通过人工利用筛分网手动进行筛分,同时,高分子树脂颗粒需要进行多重筛分时,则需要人工进行多级不同程度的分离作业,劳动强度较大,且分离效率低,另外,现有的部分利用筛分机进行高分子树脂颗粒分离作业的,均需要人工手动向筛分框内不断填加高分子树脂颗粒,工作强度较高,费时费力,且工作效率较低的问题。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种高分子树脂单体分离控制设备,包括分离箱、立式振动电机与固定基座,所述立式振动电机固定安装于分离箱的底面,所述固定基座连接于立式振动电机的下方,所述固定基座的顶面开设有安装槽,且固定基座的底面焊接设置有支撑脚,所述支撑脚的下方贴合设置有防滑垫,所述分离箱的顶面开设有进料口,且分离箱的后端位置架设有上料机,所述上料机的背面底端位置一体式贯通设置有填料斗,所述上料机的前表面顶端位置开口式连接有送料斗,且上料机的右侧壁内嵌安装有伺服电机,所述伺服电机的左端转动连接有主动辊,所述主动辊的外周包裹有传动带,所述传动带的表面一体式连接有若干上料托片,且传动带远离主动辊的一端内嵌设置有从动辊,所述分离箱的右侧壁分别活动穿插有第一筛分框与第二筛分框。所述第二筛分框设置于第一筛分框的下方,且第二筛分框的下方活动设置有成品框,所述第一筛分框的右侧边沿贴合有限位垫片。

7.通过上述技术方案,立式振动电机运作可带动分离箱整体进行上下振动,无需人工手动进行筛分,结构简单,使用方便快捷,省时省力,另外,第二筛分框可对第一筛分框筛

分完毕的颗粒进行进一步的分离,使树脂颗粒同时完成多级分离作业,工作效率更高,伺服电机的运作可带动传动带进行传动,完成自动上料作业,可有效减少人工劳动强度,进一步提升工作效率。

8.本实用新型在一较佳示例中可以进一步配置为:所述立式振动电机设置有四组,且四组立式振动电机呈“矩形”阵列式分布于分离箱下方,所述立式振动电机固定安装于固定基座的安装槽内,所述固定基座通过立式振动电机与分离箱固定连接。

9.通过上述技术方案,立式振动电机运作可带动分离箱整体进行上下振动,进而对第一筛分框与第二筛分框内的树脂颗粒进行抖动分离,无需人工手动进行筛分,结构简单,使用方便快捷,省时省力。

10.本实用新型在一较佳示例中可以进一步配置为:所述第一筛分框、第二筛分框、成品框由上至下依次设置于分离箱内部,所述第一筛分框与第二筛分框的底面均为“网状”结构,且第一筛分框底部网孔大于第二筛分框底部网孔。

11.通过上述技术方案,第二筛分框底部的筛网比第一筛分框的筛网更加密集,可对第一筛分框筛分完毕的颗粒进行进一步的分离,使树脂颗粒同时完成多级分离作业,工作效率更高,具有较高的实用性。

12.本实用新型在一较佳示例中可以进一步配置为:所述限位垫片设置有三组,且三组限位垫片分别设置于第一筛分框、第二筛分框以及成品框的右侧边沿,所述限位垫片为硅胶材质的限位垫片。

13.通过上述技术方案,第一筛分框、第二筛分框以及成品框边沿贴合的限位垫片,利用自身的回弹性,可在第一筛分框、第二筛分框、成品框与分离箱之间形成抵紧力,防止三个框体在振动力下脱离分离箱,具有较高的稳定性。

14.本实用新型在一较佳示例中可以进一步配置为:所述伺服电机通过输出轴与主动辊转动连接,所述主动辊与从动辊通过传动带传动连接,所述上料托片设置有多片,且多片上料托片等距分布于传动带的表面。

15.通过上述技术方案,伺服电机的运作可带动主动辊旋转,主动辊则与从动辊对传动带进行传动,与此同时,将待分离的树脂颗粒加入填料斗,使树脂颗粒在上料托片的带动下向上提升,直至抵达送料斗后,通过进料口滑落至分离箱内,完成自动上料作业,可有效减少人工劳动强度,进一步提升工作效率。

16.本实用新型在一较佳示例中可以进一步配置为:所述支撑脚设置有四组,且四组支撑脚呈“矩形”阵列式分布于固定基座的底面,所述防滑垫为丁基橡胶材质的防滑垫。

17.通过上述技术方案,立式振动电机运作时,产生的振动力向上传递的同时,会向下传递一部分,而向下的振动力传递至支撑脚后,会由防滑垫缓冲化解,防止设备整体在振动下产生位移,保证稳定性的同时,还具有一定的降噪功能。

18.综上所述,本实用新型包括以下至少一种高分子树脂单体分离控制设备有益技术效果:

19.1.通过设置有立式振动电机、第一筛分框与第二筛分框,立式振动电机运作可带动分离箱整体进行上下振动,进而对第一筛分框与第二筛分框内的树脂颗粒进行抖动分离,无需人工手动进行筛分,结构简单,使用方便快捷,省时省力,另外,第二筛分框底部的筛网比第一筛分框的筛网更加密集,可对第一筛分框筛分完毕的颗粒进行进一步的分离,

使树脂颗粒同时完成多级分离作业,工作效率更高,具有较高的实用性。

20.2.通过设置有上料机,伺服电机的运作可带动主动辊旋转,主动辊则与从动辊对传动带进行传动,与此同时,将待分离的树脂颗粒加入填料斗,使树脂颗粒在上料托片的带动下向上提升,直至抵达送料斗后,通过进料口滑落至分离箱内,完成自动上料作业,可有效减少人工劳动强度,进一步提升工作效率。

附图说明

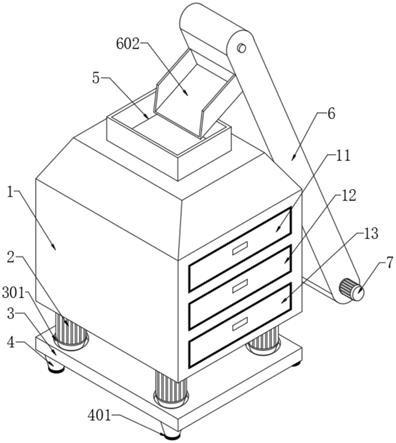

21.图1为本实用新型的整体结构示意图;

22.图2为本实用新型的分离箱剖面结构示意图;

23.图3为本实用新型的上料机剖面结构示意图;

24.图4为本实用新型的第一筛分框结构示意图。

25.附图标记:1、分离箱;2、立式振动电机;3、固定基座;301、安装槽;4、支撑脚;401、防滑垫;5、进料口;6、上料机;601、填料斗;602、送料斗;7、伺服电机;8、主动辊;9、传动带;901、上料托片;10、从动辊;11、第一筛分框;12、第二筛分框;13、成品框;14、限位垫片。

具体实施方式

26.以下结合附图对本实用新型作进一步详细说明。

27.参照图1

‑

4,本实用新型提供以下技术方案:一种高分子树脂单体分离控制设备,包括分离箱1、立式振动电机2与固定基座3,立式振动电机2固定安装于分离箱1的底面,固定基座3连接于立式振动电机2的下方,固定基座3的顶面开设有安装槽301,且固定基座3的底面焊接设置有支撑脚4,支撑脚4的下方贴合设置有防滑垫401,分离箱1的顶面开设有进料口5,且分离箱1的后端位置架设有上料机6,上料机6的背面底端位置一体式贯通设置有填料斗601,上料机6的前表面顶端位置开口式连接有送料斗602,且上料机6的右侧壁内嵌安装有伺服电机7,伺服电机7的左端转动连接有主动辊8,主动辊8的外周包裹有传动带9,传动带9的表面一体式连接有若干上料托片901,且传动带9远离主动辊8的一端内嵌设置有从动辊10,分离箱1的右侧壁分别活动穿插有第一筛分框11与第二筛分框12。第二筛分框12设置于第一筛分框11的下方,且第二筛分框12的下方活动设置有成品框13,第一筛分框11的右侧边沿贴合有限位垫片14。

28.具体的,立式振动电机2设置有四组,且四组立式振动电机2呈“矩形”阵列式分布于分离箱1下方,立式振动电机2固定安装于固定基座3的安装槽301内,固定基座3通过立式振动电机2与分离箱1固定连接,本实施例中,立式振动电机2运作可带动分离箱1整体进行上下振动,进而对第一筛分框11与第二筛分框12内的树脂颗粒进行抖动分离,无需人工手动进行筛分,结构简单,使用方便快捷,省时省力。

29.具体的,第一筛分框11、第二筛分框12、成品框13由上至下依次设置于分离箱1内部,第一筛分框11与第二筛分框12的底面均为“网状”结构,且第一筛分框11底部网孔大于第二筛分框12底部网孔,本实施例中,第二筛分框12底部的筛网比第一筛分框11的筛网更加密集,可对第一筛分框11筛分完毕的颗粒进行进一步的分离,使树脂颗粒同时完成多级分离作业,工作效率更高,具有较高的实用性。

30.具体的,限位垫片14设置有三组,且三组限位垫片14分别设置于第一筛分框11、第

二筛分框12以及成品框13的右侧边沿,限位垫片14为硅胶材质的限位垫片14,本实施例中,第一筛分框11、第二筛分框12以及成品框13边沿贴合的限位垫片14,利用自身的回弹性,可在第一筛分框11、第二筛分框12、成品框13与分离箱1之间形成抵紧力,防止三个框体在振动力下脱离分离箱1,具有较高的稳定性。

31.具体的,伺服电机7通过输出轴与主动辊8转动连接,主动辊8与从动辊10通过传动带9传动连接,上料托片901设置有多片,且多片上料托片901等距分布于传动带9的表面,本实施例中,伺服电机7的运作可带动主动辊8旋转,主动辊8则与从动辊10对传动带9进行传动,与此同时,将待分离的树脂颗粒加入填料斗601,使树脂颗粒在上料托片901的带动下向上提升,直至抵达送料斗602后,通过进料口5滑落至分离箱1内,完成自动上料作业,可有效减少人工劳动强度,进一步提升工作效率。

32.具体的,支撑脚4设置有四组,且四组支撑脚4呈“矩形”阵列式分布于固定基座3的底面,防滑垫401为丁基橡胶材质的防滑垫401,本实施例中,立式振动电机2运作时,产生的振动力向上传递的同时,会向下传递一部分,而向下的振动力传递至支撑脚4后,会由防滑垫401缓冲化解,防止设备整体在振动下产生位移,保证稳定性的同时,还具有一定的降噪功能。

33.本实用新型的使用流程及工作原理:在使用本实用新型时,首先,启动伺服电机7,伺服电机7的运作可带动主动辊8旋转,主动辊8则与从动辊10对传动带9进行传动,与此同时,将待分离的树脂颗粒加入填料斗601,使树脂颗粒在上料托片901的带动下向上提升,直至抵达送料斗602后,通过进料口5滑落至分离箱1内,完成自动上料作业,可有效减少人工劳动强度,进一步提升工作效率,之后,开启立式振动电机2,立式振动电机2运作可带动分离箱1整体进行上下振动,进而对第一筛分框11与第二筛分框12内的树脂颗粒进行抖动分离,无需人工手动进行筛分,结构简单,使用方便快捷,省时省力,立式振动电机2运作时,产生的振动力向上传递的同时,会向下传递一部分,而向下的振动力传递至支撑脚4后,会由防滑垫401缓冲化解,防止设备整体在振动下产生位移,保证稳定性的同时,还具有一定的降噪功能,另外,第二筛分框12底部的筛网比第一筛分框11的筛网更加密集,可对第一筛分框11筛分完毕的颗粒进行进一步的分离,使树脂颗粒同时完成多级分离作业,工作效率更高,具有较高的实用性,筛分完毕的三种不同粗细的树脂颗粒分别保留在第一筛分框11、第二筛分框12以及成品框13内,之后将第一筛分框11、第二筛分框12以及成品框13以此抽出分离箱1并将其内分离完毕的颗粒分别倒出保存,最后,将第一筛分框11、第二筛分框12以及成品框13重新插回分离箱1内部即可,第一筛分框11、第二筛分框12以及成品框13边沿贴合的限位垫片14,利用自身的回弹性,可在第一筛分框11、第二筛分框12、成品框13与分离箱1之间形成抵紧力,防止三个框体在振动力下脱离分离箱1,具有较高的稳定性。

34.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。