1.本发明一般涉及单丝领域,尤其涉及聚酰胺聚酯复合单丝及制备方法。

背景技术:

2.现有聚酯(主要指聚对苯二甲酸乙二酯,pet)单丝,因其分子链上苯环的存在,使用过程存在刚性有余而韧性不足,以及弯曲回复性差,尤其是折叠后折痕难以消除,在衣用面料的推广应用受到限制;另一方面,聚己内酰胺虽然具备良好的韧性及弹性回复率,但因其易吸水,尺寸安定性差,易黄变等特性,实际的性价比不够高。将聚酯和聚酰胺两种材料进行混合纺丝,形成皮芯结构的单丝即具有聚酯和聚酰胺两种材料的优点。

3.但是,聚酰胺和聚酯相容性差,普通皮芯结构容易产生剥离现象。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种聚酰胺聚酯复合单丝及制备方法。

5.第一方面,提供一种聚酰胺聚酯复合单丝,包括芯层和包裹所述芯层的皮层,所述皮层材料为聚对苯二甲酸丁二醇酯,所述芯层材料为聚己内酰胺,

6.所述芯层外表面间隔设有至少三条凹槽,所述凹槽延所述芯层长度方向延。

7.第二方面,提供一种上述聚酰胺聚酯复合单丝制备方法,包括步骤:

8.s1:原料准备:将聚对苯二甲酸丁二醇酯切片进行干燥,干燥后的含水率为30ppm以下,将聚己内酰胺切片进行调湿,调湿后的含水率为300~500ppm;

9.s2:复合纺丝:将聚对苯二甲酸丁二醇酯切片和聚己内酰胺切片进行熔融,熔融后进行复合纺丝,纺丝温度为250~280℃;

10.s3:冷却成型:对纺出的丝条进行液体冷却,冷却液温度为20

‑

50℃;

11.s4:拉伸定型:对冷却的丝条进行二级拉伸一级定型,一级拉伸为热水拉伸,拉伸温度为70

‑

90℃,二级拉伸为热风拉伸,拉伸温度为140~180℃,所述定型温度为160~220℃、松弛率2~5%。

12.根据本技术实施例提供的技术方案,通过将聚酰胺聚酯复合单丝的芯层设置成异形的结构,在芯层的外表面设置多个凹槽,增加芯层聚己内酰胺材料与皮层聚对苯二甲酸丁二醇酯材料之间的接触面积,使得皮层和芯层之间难以剥离,提高了皮芯层之间的抗剥离强度。

附图说明

13.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

14.图1为本实施例中聚酰胺聚酯复合单丝截面结构示意图;

15.图2

‑

图4为本实施例中聚酰胺聚酯复合单丝芯层截面示意图;

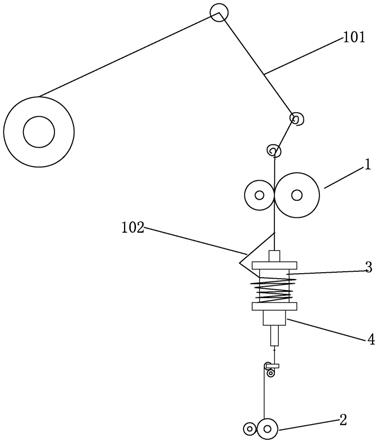

16.图5为本实施例中聚酰胺聚酯复合单丝制备方法流程图。

具体实施方式

17.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

18.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

19.请参考图1,本实施例提供一种聚酰胺聚酯复合单丝,包括芯层2和包裹所述芯层2的皮层1,所述皮层1材料为聚对苯二甲酸丁二醇酯,所述芯层2材料为聚己内酰胺,

20.所述芯层2外表面间隔设有至少三条凹槽21,所述凹槽21延所述芯层2长度方向延。

21.本实施例通过将聚酰胺聚酯复合单丝的芯层设置成异形的结构,在芯层的外表面设置多个凹槽,增加芯层聚己内酰胺材料与皮层聚对苯二甲酸丁二醇酯材料之间的接触面积,使得皮层和芯层之间难以剥离,提高了皮芯层之间的抗剥离强度。

22.其中,设置在芯层2外表面的凹槽21至少为三条,凹槽21结构设置的交少会影响复合单丝皮芯之间的抗剥离强度,若凹槽结构设置的过多,则会影响该复合单丝的断裂强度等性能,因此,优选的在芯层外表面设置六条凹槽,从复合单丝截面来看,在芯层外表面设置六个缺口,增加芯层与皮层之间的接触面积,保证皮芯之间的抗剥离强度。

23.进一步的,所述凹槽21在所述芯层2纵截面所占面积为所述芯层2纵截面面积的15

‑

20%。

24.本实施例中在芯层的外表面设置凹槽,以增加芯层与皮层之间的接触面积,但凹槽设置的不宜过大,否则会影响整个复合单丝的强度,因此,如图1所示,从单丝纵截面角度来看,凹槽所占面积为芯层纵截面面积的15

‑

20%,控制合适大小的凹槽,一方面增加皮芯之间的抗剥离性能,另一方面不影响单丝本身的断裂强度等性能参数。

25.进一步的,多条所述凹槽21均匀分布在所述芯层2外表面。

26.为了保证本实施例中单丝结构性能的稳定性,因此将多条凹槽均匀设置在芯层的外表面,形成如图1所示的结构,凹槽均匀分布,形成的单丝结构从纵截面的各个角度来说性能均是相同的,保证复合单丝的断裂强度。

27.进一步的,所述凹槽21沿所述芯层2长度方向螺旋延伸。

28.优选的将凹槽设置成螺旋环绕在芯层外表面的形式,使得皮层和芯层之间的剥离更加困难,保证该复合单丝的抗剥离性能。

29.进一步的,每条所述凹槽21纵截面为圆弧形或者三角形或者矩形或者异形。

30.如图2至图4所示,本实施例中还提供了凹槽纵截面结构的多种实施例方式,该凹槽结构可以设置成圆弧形、三角形或者矩形等多种形状,优选的设置成图2所示的弧形结构,该弧形结构更加便于工艺生产,更容易实施。

31.进一步的,每条所述凹槽21的宽度l1小于所述凹槽21的深度l2。

32.如图2所示,其中设置的凹槽为弧形结构,为了使得芯层和皮层之间的抗剥离性能更好,优选的将凹槽设置成较深的结构,优选的将凹槽的深度l2设置的大于其宽度l1,使得

皮层材料与芯层能够进行更深入的接触,皮芯更难剥离开。

33.进一步的,每条所述凹槽21的深度不超过所述芯层直径的20%。

34.上述实施例中,凹槽的深度设置的较深,提高皮芯之间的抗剥离性能,但是若设置的延芯层直径方向对称的凹槽结构深度均较深,则会影响芯层的强度,因此,限定每条凹槽结构的深度不超过芯层直径的20%,设置的凹槽不会对芯层强度产生影响。

35.如图5所示,本实施例还提供一种聚酰胺聚酯复合单丝制备方法,包括步骤:

36.s1:原料准备:将聚对苯二甲酸丁二醇酯切片进行干燥,干燥后的含水率为30ppm以下,将聚己内酰胺切片进行调湿,调湿后的含水率为300~500ppm;

37.s2:复合纺丝:将聚对苯二甲酸丁二醇酯切片和聚己内酰胺切片进行熔融,熔融后进行复合纺丝,纺丝温度为250~280℃;

38.s3:冷却成型:对纺出的丝条进行液体冷却,冷却液温度为20

‑

50℃;

39.s4:拉伸定型:对冷却的丝条进行二级拉伸一级定型,一级拉伸为热水拉伸,拉伸温度为70

‑

90℃,二级拉伸为热风拉伸,拉伸温度为140~180℃,所述定型温度为160~220℃、松弛率2~5%。

40.首先进行原料的准备,聚对苯二甲酸丁二醇酯切片需要进行干燥,含水率控制在30ppm以下,聚己内酰胺切片需要进行调湿,含水率控制在300

‑

500ppm,其中,优选的将聚对苯二甲酸丁二醇酯切片在130℃除湿干燥4~8小时,控制聚对苯二甲酸丁二醇酯切片的含水率30ppm以下;将绝干的聚己内酰胺切片在温度23℃、湿度65%环境下调湿2小时,控制聚己内酰胺的含水率300~500ppm;其中,控制皮层的质量百分比为20

‑

49%,芯层的质量百分比为51

‑

80%;

41.随后将两原料进行熔融后复合纺丝,纺好的丝条进行冷却,本实施例中采用液体冷却的方式,控制冷却液的温度为20

‑

50℃,

42.进一步的,所述冷却液由去离子水、抗静电剂、和乳化剂组成,其中水的质量份数为95~98,抗静电剂为脂肪醇聚氧乙烯醚硫酸酯钠盐,质量份数为0.5~1.5,乳化剂为聚乙二醇脂肪酸酯,质量份数为1.5~3.5%。

43.随后对冷却后的丝条拉伸定型,本实施例中优选采用二级拉伸和一级定型的方法,

44.一级拉伸为热水拉伸、拉伸温度70

‑

90℃、拉伸倍率3.2~3.8倍,二级拉伸采用热风拉伸、拉伸温度140~180℃、拉伸倍率1.15~1.60倍。

45.本实施例中采用聚对苯二甲酸丁二醇酯和聚己内酰胺进行复合纺丝,解决了聚酯单丝耐折性差,聚酰胺单丝尺寸安定性差,容易变黄的问题,同时,通过控制复合纺丝喷丝板喷嘴的形状控制复合单丝芯层的结构,将芯层设置成异形结构,增加皮层和芯层之间的接触面积,保证皮层和芯层之间具有较好的抗剥离性能。

46.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。