1.本发明涉及轮胎和橡胶加工技术领域,特别涉及一种轮胎低滚阻配方设计测试方法。

背景技术:

2.低滚阻配方时,需经历过小配合、大样试做、轮胎试制等过程,并根据开发进度和效果部分阶段可能重复进行多次。其中对新配方性能确认主要在小配合和大样试做阶段,将胶料在平板硫化机上以一定温度和一定时间恒温硫化出2mm物性片,进行动态粘弹性试验,测试出新开发配方滞后因子,以预估新配方在轮胎成品上的滚阻表现。另,在轮胎试做阶段,首先可以直接测试轮胎的滚阻系数以确定新配方的滚阻性能降低幅度。再者可以解剖成品轮胎取样进行动态粘弹性试验,测试出新开发配方滞后因子以确定新配方对轮胎滚阻进行评估。

3.现有技术的不足之处在于,在小配合、大样试做阶段,测试使用平板硫化机恒温硫化物性片动态粘弹性滞后因子的方法评估新配方在轮胎成品上性能表现是不太准确的。使用平板硫化机恒温硫化由于轮胎是厚橡胶制品,橡胶又是热的不良导体,故轮胎实际硫化过程中并不是恒温硫化,而是变温硫化过程。由于硫化温度历程差异影响硫化交联反应及填料聚集状态的差异致使,两种硫化历程所制得的硫化胶性能差异较大。

4.在轮胎试做阶段测试轮胎滚阻系数和测试成品轮胎解剖样品滞后因子来评价新配方开发效果是比较滞后的,若在该阶段配方开发效果不满足预期,得重新进行小配合、大样试做以及轮胎试制过程,配方开发周期较长,涉及到轮胎试制过程以及一系列测试过程,开发成本较高。

技术实现要素:

5.本发明的目的克服现有技术存在的不足,为实现以上目的,采用一种轮胎低滚阻配方设计测试方法,以解决上述背景技术中提出的问题。

6.一种轮胎低滚阻配方设计测试方法,包括:

7.获取轮胎制作材料;

8.通过轮胎硫化温度数据采集方法重复采集轮胎硫化周期内的硫化温度历程数据,其中轮胎硫化温度数据采集方法包括热电偶埋线测温试验法,以及fea有限元分析法;

9.根据轮胎硫化周期内的温度数据进行不同阶段的低滚阻配方配制,得到优化后的轮胎胶料配方;

10.根据优化后的轮胎胶料配方对轮胎试做成品进行轮胎成品硫化和测试,并分析测试结果。

11.作为本发明的进一步的方案:所述热电偶埋线测温试验法的具体步骤包括:

12.首先在轮胎胎坯成型时在采集点埋入热电偶,其中采集点包括胎面、胎侧、胎肩、带束层端点、胎里,以及三角胶;

13.再将埋入热电偶的胎坯,设置于于硫化机内,接通记录仪,从模具合模时开始至自然冷却为一个硫化周期,然后切断热电偶,保存测温数据完成数据采集。

14.作为本发明的进一步的方案:所述fea有限元分析法的具体步骤包括:

15.首先获取轮胎部件胶料以及所用钢丝的热力学参数、密度以及硫化特性,其中热力学参数包括导热系数、比热容,以及活化能;

16.再建立fea硫化仿真模型,通过模型计算部件胶料在硫化周期内的硫化温度历程,完成数据采集。

17.作为本发明的进一步的方案:所述根据轮胎硫化周期内的温度数据进行不同阶段的低滚阻配方配制,得到优化后的轮胎胶料配方的具体步骤包括:

18.首先根据性能要求进行不同体系中的材料选择、配比以及筛选,其中体系包括生胶体系、补强填充体系、防老体系、活化体系、硫化体系、软化增塑体系以及粘合体系;

19.在补强填充体系中使用白炭黑代替部分炭黑,或使用粒径更大的炭黑降低炭黑的重量分数;或

20.在生胶体系中并用部分低滞后的合成橡胶,所述和成橡胶为顺丁胶或溶聚丁苯橡胶。

21.作为本发明的进一步的方案:所述硫化和测试的具体步骤包括:

22.首先将采集的硫化温度历程数据输入或拟合后输入橡胶加工仪;

23.将硫化温度历程数据作为硫化条件进行硫化操作;

24.其次设置测试程序,将测试腔内温度降低至60℃并维持,在频率为10hz,5%

±

0.1%的双倍应变振幅下进行测试;

25.获取不同阶段制取的胶料裁取样品,放置于测试腔内进行硫化和测试,得到输出滞后因子、弹性模量、粘性模量以及损耗柔量,并根据测试结果进行评估。

26.作为本发明的进一步的方案:在动态形变过程中,当定应变γ0动态形变时,δe与粘性模量g

″

成正比;

27.当定应力σ0动态形变时,δe与损耗柔量j

″

成正比;

28.当定能量γ0·

σ0动态形变是,δe与滞后因子tanδ成正比;

29.其中,δe为能量损耗或动态滞后,损耗柔量j

″

=g

″

/(g

″

2 g

′

2),g

′

为弹性模量。

30.与现有技术相比,本发明存在以下技术效果:

31.通过采用上述的技术方案,采用热电偶埋线测温试验或fea有限元分析方法多次重复获取轮胎某个部件或多个部件的硫化温度历程,并将其输入或拟合成函数输入橡胶加工仪。再进行轮胎配方设计,根据输入硫化温度历程的橡胶加工仪进行硫化条件的设置和动态粘弹性测试,输出滞后因子、弹性模量、粘性模量以及损耗柔量。最后进行性能评估确定配方设计是否符合设计目标。从而解决现有配方设计的缺点,以及硫化温度历程差异影响硫化胶性能差异较大等问题。缩短配方设计开发周期,降低配方开发成本。

附图说明

32.下面结合附图,对本发明的具体实施方式进行详细描述:

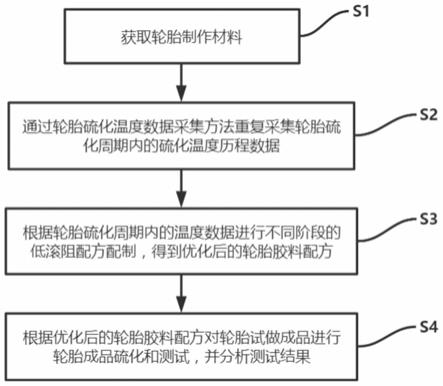

33.图1为本技术公开的一些实施例的轮胎低滚阻配方设计测试方法的步骤示意图;

34.图2为本技术公开的一些实施例的轮胎低滚阻配方设计测试方法的流程图;

35.图3为本技术公开的一些实施例的热电偶埋线测温试验方式收集轮胎胎面硫化温度历程示意图;

36.图4为本技术公开的一些实施例的硫化温升历程0

‑

1.7min的拟合曲线及拟合方程示意图;

37.图5为本技术公开的一些实施例的硫化温升历程1.7

‑

45.0min的拟合曲线及拟合方程示意图;

38.图6为本技术公开的一些实施例的硫化温升历程45.0

‑

90.0min的拟合曲线及拟合方程示意图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.请参考图1和图2,本发明实施例中,一种轮胎低滚阻配方设计测试方法,具体步骤包括:

41.s1、获取轮胎制作材料,具体包括轮胎配方开发小配合、大样试做和轮胎试制等不同阶段所需制作材料;

42.s2、通过轮胎硫化温度数据采集方法重复采集轮胎硫化周期内的硫化温度历程数据,其中轮胎硫化温度数据采集方法包括热电偶埋线测温试验法,以及fea有限元分析法;

43.具体实施方式中,所述热电偶埋线测温试验法的具体步骤包括:

44.首先在轮胎胎坯成型时在采集点埋入热电偶,其中采集点包括胎面、胎侧、胎肩、带束层端点、胎里,以及三角胶;

45.再将埋入热电偶的胎坯,设置于于硫化机内,接通记录仪,从模具合模时开始计时,待轮胎硫化一个周期后卸胎,置于卸胎架自然冷却一个硫化周期,切断热电偶,保存测温数据,即为完成数据收集。

46.具体实施方式中,所述fea有限元分析法的具体步骤包括:

47.首先获取轮胎部件胶料以及所用钢丝的热力学参数、密度以及硫化特性,其中热力学参数包括导热系数、比热容,以及活化能;

48.再建立fea硫化仿真模型,通过模型计算部件胶料在硫化周期内的硫化温度历程,完成数据采集。

49.s3、根据轮胎硫化周期内的温度数据进行不同阶段的低滚阻配方配制,得到优化后的轮胎胶料配方,具体步骤包括:

50.首先根据性能要求进行不同体系中的材料选择、配比以及筛选,其中体系包括生胶体系、补强填充体系、防老体系、活化体系、硫化体系、软化增塑体系以及粘合体系,部分特殊性能需求配方还包括阻燃体系等;

51.在补强填充体系中使用白炭黑代替部分炭黑,或使用粒径更大的炭黑降低炭黑的重量分数;或

52.在生胶体系中并用部分低滞后的合成橡胶,所述和成橡胶为顺丁胶或溶聚丁苯橡

胶。

53.或加强配方硫化体系,提升交联密度等。

54.具体的,轮胎配方设计过程一般可有以下3个阶段,小配合、大样试做和轮胎试制。其中主要在小配合阶段根据轮胎性能需求进行配方设计。配方设计过程中受制于除滞后性能外其他性能的影响,比如轮胎配方设计“魔鬼三角”(磨耗、滚阻、湿抓),配方设计是一个有性能侧重的平衡过程。对于小配合优选出的配方方案,需进行一系列测试进行性能评估,包括但不限于强伸、撕裂、高温物性、老化物性、磨耗、疲劳等测试项目。

55.s4、根据优化后的轮胎胶料配方对轮胎试做成品进行轮胎成品硫化和测试,并分析测试结果。

56.首先经过性能评估后,需对新配方动态粘弹性进行测试,预估其对轮胎滚阻性能的影响情况。

57.所述硫化和测试的具体步骤包括:

58.首先将采集的硫化温度历程数据输入或拟合后输入橡胶加工仪;

59.将硫化温度历程数据作为硫化条件进行硫化操作;

60.其次设置测试程序,将测试腔内温度降低至60℃并维持,在频率为10hz,5%

±

0.1%的双倍应变振幅下进行测试;

61.获取不同阶段制取的胶料裁取样品,放置于测试腔内进行硫化和测试,得到输出滞后因子、弹性模量、粘性模量以及损耗柔量,并根据测试结果进行评估。

62.具体实施方式中,在动态形变过程中,当定应变γ0动态形变时,δe与粘性模量g

″

成正比;

63.当定应力σ0动态形变时,δe与损耗柔量j

″

成正比;

64.当定能量γ0·

σ0动态形变是,δe与滞后因子tanδ成正比;

65.其中,δe为能量损耗或动态滞后,损耗柔量j

″

=g

″

/(g

″

2 g

′

2),g

′

为弹性模量。

66.s5、轮胎成品滚阻系数测试及成品轮胎解剖取样动态粘弹性测试

67.具体的,将步骤s3配方设计的优选方案进行大样试制通过步骤s4介绍的方法确认车间大样性能后,进行轮胎试做。轮胎硫化后,进行轮胎成品滚阻系数测试;

68.具体试验方法参考《gb/t 29040

‑

2012汽车轮胎滚动阻力试验方法单点试验和测量结果的相关性》,同时进行轮胎成品解剖取样进行胶料动态粘弹性测试,确认其成品动态粘弹性结果。

69.通过轮胎成品滚阻系数测试确认配方在成品上的实际效果。轮胎成品解剖取样测试确认所开发部件滚阻实际贡献程度。

70.实施例:

[0071][0072]

实施例1:

[0073]

如图3所示,首先根据步骤s1收集轮胎硫化胎面部件硫化温度历程;

[0074]

如图4、图5和图6所示,为更加准确方便地将轮胎胎面硫化温度历程数据录入橡胶

加工分析仪,将图1的温升曲线拟合成以下三段曲线并得到相应的拟合方程。

[0075]

将实施例1中的配方胶料采用本发明的试验方法进行硫化与测试,确认胶料的动态粘弹性性能,如下表所示:

[0076]

性能指标现行配方优选配方1优选配方2滞后因子tanδ0.160.1260.134弹性模量g

′

4.124.033.85粘性模量g

″

0.660.510.52损耗柔量j

″

0.0250.0160.018

[0077]

通过本测试结果,即可优选出滚动阻力系数更低的优选配方1进行轮胎试制。

[0078]

对比例2:

[0079]

为开发一款轮胎滚阻系数低于4.0的全钢子午线轮胎,根据已有经验,轮胎胎冠对轮胎成品滚阻系数影响比例最大,达40%以上,故需开发全新低滚阻胎面配方。

[0080]

根据现有技术配方开发方法,先进行小配合试验确认优选方案。经过多轮小配合试验以及现有技术的现行测试方法确认优选方案测试结果如下:

[0081]

性能指标现行配方优选配方1优选配方2滞后因子tanδ0.1950.1020.102弹性模量e

′

5.084.644.42粘性模量e

″

0.990.470.45损耗柔量j

″

0.0370.0100.010

[0082]

由于优选方案1和优选方案2动态粘弹性测试结果损耗柔量相当。对此一般需进行大样试做及轮胎试制,测试轮胎成品滚阻系数或轮胎成品解剖取样测试胎面胶料粘弹性测试结果继续进行方案优选。

[0083]

对比例3:

[0084]

为了实际验证本试验方法的可靠性,优选配方1和优选配方2都进行了轮胎试制,并测试了其成品滚阻系数以及轮胎成品解剖取样胎面胶料动态粘弹性,测试结果汇总如下表:

[0085]

性能指标现行配方优选配方1优选配方2滚阻系数rr5.33.94.1滞后因子tanδ0.1580.1250.133弹性模量e

′

4.224.143.94粘性模量e

″

0.670.520.52损耗柔量j

″

0.0240.0150.017

[0086]

根据以上测试结果,最终选择优选配方1进行配方限产即量产。同时也应征本发明所介绍的轮胎低滚阻配方设计及测试方法的可行性及准确性。

[0087]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。