1.本技术涉及显示技术领域,具体涉及一种液晶显示面板及液晶显示面板的制作方法。

背景技术:

2.聚合物稳定垂直排列(polymer stabilized vertical alignment,ps

‑

va)液晶应用于是薄膜晶体管液晶显示器(thin film transistor liquid crystal display,tft

‑

lcd)的一种技术。在ps

‑

va的成盒制程中,需要在彩膜(color filter,cf)基板和tft基板上涂布聚酰亚胺(pi)配向膜,起着控制液晶分子排列方向的作用。但由于pi材料在应用中有着较多问题,开发了一种可添加至液晶材料中而产生自取向效果的添加剂材料(additive material)。这种采用自取向材料达到控制液晶分子定向排列的技术被称为pi

‑

less技术。

3.在对现有技术的研究和实践过程中,本技术的发明人发现,pi

‑

less技术中,添加剂材料的扩散性往往会决定面板有效显示区(active area,aa)配向的优劣。如果添加剂材料(additive material)的成膜均匀性能不佳,则会影响液晶显示面板的显示效果。

技术实现要素:

4.本技术实施例提供一种液晶显示面板及液晶显示面板的制作方法,可以改善自取向材料的成膜均匀性,进而改善液晶显示面板的显示效果。

5.本技术实施例提供一种液晶显示面板,包括:

6.第一基板;

7.第二基板,所述第二基板与所述第一基板相对设置,所述第一基板包括第一衬底以及光阻层;所述光阻层设置在所述第一衬底靠近所述第二基板的一侧;其中,所述光阻层的材料包括自修复材料;

8.液晶层,所述液晶层设置于所述第一基板与所述第二基板之间,所述液晶层包括液晶分子、第一自取向层以及第二自取向层,所述第一自取向层设置于靠近所述第一基板的一侧,所述第二自取向层设置于靠近所述第二基板的一侧,所述液晶分子设置在所述第一自取向层和所述第二自取向层之间。

9.可选的,在本技术的一些实施例中,所述自修复材料的结构式为其中,r1基团的结构式为r2基团的结构式为r3基团和r4基团为碳原子数为5至11的烷

基。

10.可选的,在本技术的一些实施例中,在所述光阻层中,所述自修复材料的质量百分比介于5%至30%之间。

11.可选的,在本技术的一些实施例中,所述光阻层的材料还包括遮光材料、高分子材料、可聚合单体、分散剂、光引发剂以及溶剂。

12.可选的,在本技术的一些实施例中,在所述光阻层中,所述遮光材料的质量百分比介于30%至70%之间,所述高分子材料的质量百分比介于10%至20%之间,所述可聚合单体的质量百分比介于1%至3%之间,所述分散剂的质量百分比介于1%至3%之间,所述光引发剂的质量百分比介于0.1%至0.3%之间,所述溶剂的质量百分比介于3%至21%之间。

13.可选的,在本技术的一些实施例中,所述第二基板包括第二衬底和色阻层,所述色阻层设置在所述第二衬底靠近所述第一基板的一侧,所述色阻层至少包括两种子色阻层,所述光阻层对应所述子色阻层的交界处设置。

14.相应的,本技术实施例还提供一种液晶显示面板的制作方法,包括:

15.提供一第一基板和一与所述第一基板相对设置的第二基板,所述第一基板包括第一衬底;

16.在所述第一衬底靠近所述第二基板的一侧设置光阻层,其中,所述光阻层的材料包括自修复材料;

17.在所述光阻层上设置多个通孔;

18.将所述第一基板与所述第二基板对位组装;

19.在所述第一基板与所述第二基板之间设置液晶分子单体和自取向材料;

20.通过所述第一基板对所述液晶分子单体和自取向材料进行光照,所述液晶分子单体和所述自取向材料反应,以形成液晶层、第一自取向层和第二自取向层;其中,所述第一自取向层设置于靠近所述第一基板的一侧,所述第二自取向层设置于靠近所述第二基板的一侧,所述液晶分子设置在所述第一自取向层和所述第二自取向层之间;

21.所述光阻层进行自修复以消除所述通孔。

22.可选的,在本技术的一些实施例中,所述通孔的宽度小于或等于100微米。

23.可选的,在本技术的一些实施例中,所述光阻层进行自修复以消除所述通孔的时间大于350分钟。

24.可选的,在本技术的一些实施例中,所述在所述第一衬底靠近所述第二基板的一侧设置光阻层之前,还包括制备所述自修复材料,包括以下步骤:

25.提供第一反应物与第二反应物,所述第一反应物和所述第二反应物进行反应生成自修复材料,其中,所述第一反应物的结构式为所述第二反应物的结构式为其中,r3基团和r4基团为碳原子数为5至11的烷基。

26.本技术实施例提供一种液晶显示面板及液晶显示面板的制作方法。液晶显示面板在光阻层中添加了自修复材料。自修复材料具有室温自主自修复性、易再加工性以及良好的相容性。通过在光阻层上设置通孔以使光线透过,光线引发自取向层的聚合。然后在自取向层形成之后,自修复材料促成光阻层的自修复,消除光阻层上的通孔,使光阻层仍旧具有良好的遮光性。通过在光阻层中加入自修复材料,以改善自取向层的成膜均一性,进而改善液晶显示面板的显示效果。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本技术实施例提供的液晶显示面板的一种结构示意图;

29.图2是本技术实施例提供的液晶显示面板中自修复材料发生自修复的3d光学显微镜测试图;

30.图3是本技术实施例提供的液晶显示面板的制作方法的流程示意图。

具体实施方式

31.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

32.本技术实施例提供一种液晶显示面板及液晶显示面板的制作方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

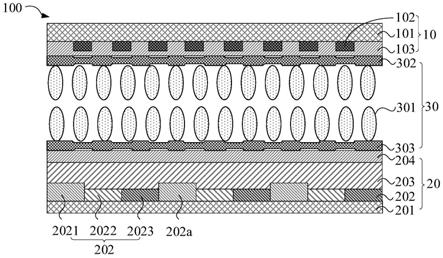

33.请参阅图1,图1是本技术实施例提供的液晶显示面板的一种结构示意图。液晶显示面板100包括第一基板10、第二基板20以及液晶层30。第二基板20与第一基板10相对设置。第一基板10包括第一衬底101以及光阻层102。光阻层102设置在第一衬底101靠近第一基板10第二基板20的一侧。其中,光阻层102的材料包括自修复材料。液晶层30设置于第一基板10与第二基板20之间。液晶层30包括液晶分子301、第一自取向层302以及第二自取向层303。第一自取向层302设置于靠近第一基板10的一侧。第二自取向层303设置于靠近第二基板20的一侧。液晶分子301设置在第一自取向层302和第二自取向层303之间。

34.需要说明的是,在图1中,将第一自取向层302和第二自取向层303示意为厚度不均的薄膜。这是由于光阻层102对液晶分子单体和自取向材料的聚合时的遮光是不能完全避免的,但本技术实施例提供的液晶显示面板100中的第一自取向层302和第二自取向层303厚度均一性已经大大改善,这种轻微的厚度不均不会对液晶分子301的配向造成影响。

35.本技术实施例提供的液晶显示面板100采用了自取向控制液晶分子排列的技术。

这种自取向的技术,在生产环节中可省去取向层的相关制程、设备及维护,可降低生产成本。自取向技术的应用将极大地减少一些有机溶剂的使用。本技术实施例提供的第一自取向层302和第二自取向层303是在液晶材料中添加能够产生自取向效果的添加剂材料形成,即本技术中所称自取向材料。第一自取向层302和第二自取向层303是在第一基板10和第二基板20对盒后,通过光照引发自取向材料与液晶分子单体聚合而成。

36.具体的,自取向技术是通过在液晶材料中加入一种垂直取向剂(additive)自取向材料,利用该垂直取向剂在无聚酰亚胺配向膜的基板表面垂直排列起到对液晶垂直配向,从而取代聚酰亚胺配向膜。经过研究发现,若这种垂直取向剂含有可聚合性质的基团,则可以在紫外光(uv)照射下与聚合物稳定垂直配向(polmer stabilized vertivally aligned,psva)液晶中的可聚合性液晶分子单体(reaction monomer,rm)聚合形成一层类似于聚酰亚胺配向膜的聚合物层,达到提升面板信赖性的目的。

37.本技术实施例提供的液晶显示面板100中的光阻层102包括自修复材料。自修复材料是一种在物体受损时能够进行自我修复的新型材料。在制作光阻层102时,在光阻层102上制作多个通孔。然后再将第一基板10和第二基板20对盒。当光照引发自取向材料与液晶分子单体聚合时,光线可以通过光阻层102照射到自取向材料与液晶分子单体,引发第一自取向层302和第二自取向层303的聚合反应。因此,不会因光阻层102遮挡了光线导致光阻层102下方的自取向材料与液晶分子单体无法发生聚合反应,从而改善了第一自取向层302和第二自取向层303的成膜均匀性。并且,由于加入了自修复材料,在第一自取向层302和第二自取向层303形成后,光阻层102会发生自修复,因此不会影响液晶显示面板100的遮光效果。改善第一自取向层302和第二自取向层303的膜层均匀性,可以避免液晶分子301配向不良的问题,进而改善了液晶显示面板100的显示效果。

38.可选的,在本技术的一些实施例中,自修复材料的结构式为其中,r1基团的结构式为r2基团的结构式为r3基团和r4基团为碳原子数为5至11的烷基。具体的,自修复材料的结构式可以为

39.本技术实施例中以自修复材料中r3基团为碳原子数为8的烷基、r4基团为碳原子数为6的烷基作为示例进行说明。本技术的发明人经过实验发现,对于碳原子数在范围5至11内的改变,不影响自修复材料的自修复特性。因此,对于其他碳链长度的自修复材料,本技术实施例中不一一对结构式进行例举。

40.本技术中的自修复材料添加入光阻层102之后,则光阻层102在自取向材料与液晶分子单体聚合时透过光线,并在聚合为自取向层之后促进光阻层102自修复,以阻挡光线。本技术中的自修复材料具有自修复特性是由于大分子链段之间交替的氨基和甲酸酯基团之间的氢键形成了交联网络。由于氢键是一种非价键的物理作用,因此具有动态交联的性质,正是这种大分子链段之间的氢键使得材料具有自愈合性能。

41.具体的,请参阅图2,图2是本技术实施例提供的液晶显示面板中自修复材料发生自修复的3d光学显微镜测试图。图3中示出了自修复材料在没有任何外界刺激的情况下,100μm宽的划痕几乎立即愈合,并在3分钟内完全消失。因此,将自修复材料应用于光阻层102的自修复,保证了制程的生产节拍不受影响。

42.具体的,r3基团和r4基团分别可以为碳原子数为5、6、7、8、9、10或11的烷基。r3基团和r4基团中的碳原子数可以相同或不同。由于r3基团和r4基团的碳原子数量小于5时,自修复材料中形成的碳链的长度会较短,则将自修复材料加入光阻层102之后会导致光阻层102硬度增大、弹性变小,不便于光阻层102的制作。另外,r3基团和r4基团的碳原子数量大于11时,自修复材料中形成的碳链的长度过长,则光阻层102自修复的时间会变长,还可能影响自修复的效果。

43.可选的,在光阻层102中,自修复材料的质量百分比介于5%至30%之间。进一步的,自修复材料的质量百分比介于5%至10%之间。具体来说,自修复材料的质量百分比可以为5%、10%、15%、20%、25%或30%。应当理解,以一范围型式的描述仅仅是因为方便及简洁,不应理解为对本发明范围的硬性限制。因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值。在本技术实施例提供的液晶显示面板100中,光阻层102中自修复材料的质量百分比可以用于控制光阻层102自修复的时间。具体的自修复材料的质量百分比可以根据光阻层102中形成通孔的宽度以及需要的自修复时间进行适应性设置。

44.可选的,光阻层102的材料还包括遮光材料、高分子材料、可聚合单体、分散剂、光引发剂、溶剂以及助剂。

45.具体的,遮光材料可以采用黑色碳材料,用于保障光阻层102的遮光性。遮光材料的质量百分比介于30%至70%之间。遮光材料的质量百分比可以为30%、35%、40%、45%、50%、65%或70%。

46.高分子材料可以通过交联反应调整光阻层102材料的溶解性,高分子材料的质量百分比介于10%至20%之间。高分子材料的质量百分比可以为10%、12%、15%、17%或20%。

47.可聚合单体用于与高分子材料结合,增大分子量,调节光阻层102材料的化学性能。可聚合单体的质量百分比介于1%至3%之间。可聚合单体的质量百分比可以为1%、1.5%、2%、2.5%或3%。

48.分散剂用于分散遮光材料,防止遮光材料凝集或沉淀。分散剂的质量百分比介于1%至3%之间。分散剂的质量百分比可以为1%、1.5%、2%、2.5%或3%。

49.光引发剂用于在光照下产生激子,引发可聚合单体和高分子材料的交联反应,使光阻层102材料高分子化、交联化。光引发剂的质量百分比介于0.1%至0.3%之间。光引发剂的质量百分比可以为0.1%、0.15%、0.2%、0.25%或0.3%。

50.溶剂的质量百分比介于3%至21%之间。溶剂包括第一溶剂、第二溶剂和第三溶剂。第一溶剂用于溶解遮光材料或可聚合单体等起始材料,使起始材料形成溶液,便于发生反应。第二溶剂的沸点介于150℃至200℃,用于保证涂布光阻层102时的润湿度。第二溶剂可以选用2

‑

巯基苯甲酸(mba)。第三溶剂的沸点介于200℃至220℃。第三溶剂用于防止突沸。第三溶剂可以选用二乙二醇单乙基醚醋酸酯(edgac)。第一溶剂的质量百分比介于1%

至7%之间。第二溶剂的质量百分比介于1%至7%之间。第三溶剂的质量百分比介于1%至7%之间。

51.助剂可以为界面活性剂,助剂的质量百分比介于0.1%至0.3%之间。助剂的质量百分比可以为0.1%、0.15%、0.2%、0.25%或0.3%。

52.可选的,请继续参阅图1,第二基板20还包括依次层叠设置第二衬底201、色阻层202、钝化层203以及第一公共电极204。色阻层202设置在第二衬底201靠近第一基板10的一侧。色阻层202至少包括两种子色阻层202a。光阻层102对应子色阻层202a的交界处设置。钝化层203设置在色阻层202远离第二衬底201的一侧。第一公共电极204设置在钝化层203远离第二衬底201的一侧。第二自取向层303设置在第一公共电极204远离第二衬底201的一侧。

53.第一基板10还包括第二公共电极103。第二公共电极103设置在光阻层102远离第一衬底101的一侧,且覆盖光阻层102。第一自取向层302设置在第二公共电极103远离第一衬底101的一侧。

54.需要说明的是,第一基板10可以是阵列基板或彩膜基板中的一种,第二基板20可以是彩膜基板或阵列基板中与第一基板10相对的另一种。即,色阻层202也可以设置在第二基板20上,光阻层102也可以设置在第一基板10上,本技术对此不作限制。图1中,以第一基板10为彩膜基板,第二基板20为阵列基板为例进行示意。阵列基板和彩膜基板中还可以有其他装置,其他装置及其装配为本领域技术人员所熟知的技术手段,在此不再赘述。

55.本技术实施例提供的液晶显示面板100可以采用coa技术,即,将色阻层202设置在第二基板20上。coa(color filter on array)技术是将彩色滤光层制备在阵列基板上的技术。coa结构的液晶显示面板不存在彩膜基板与阵列基板的对位问题,所以可以降低显示面板制备过程中对盒制程的难度,避免了对盒时的误差,coa结构中的黑色矩阵可以设计为窄线宽,提高了开口率。

56.相应的,本技术实施例还提供一种液晶显示面板的制作方法。请参阅图3,图3是本技术实施例提供的液晶显示面板的制作方法的流程示意图。本技术实施例提供的液晶显示面板的制作方法具体包括如下步骤:

57.步骤11、提供一第一基板和一与第一基板相对设置的第二基板,第一基板包括第一衬底。

58.步骤12、在第一衬底靠近第二基板的一侧设置光阻层,其中,光阻层的材料包括自修复材料。

59.可选的,在本技术的一些实施例中,在第一衬底靠近第二基板的一侧设置光阻层之前,还包括制备自修复材料,包括以下步骤:

60.提供第一反应物与第二反应物,第一反应物和第二反应物进行反应生成自修复材料,其中,第一反应物的结构式为第二反应物的结构式为

其中,r3基团和r4基团为碳原子数为5至11的烷基。

61.具体的,第一反应物的结构式为化合物1第二反应物的结构式为化合物2自修复材料的结构式为化合物3。以下以化合物1和化合物2反应生成化合物3的过程作为示例进行说明。

62.首先,在手套箱的氮气气氛下,将4.500ml(28.09mmol)六亚甲基二异氰酸酯(hdi)、4.128ml(63.69mmol)环氧丙醇(又称缩水甘油)以及10ml四氢呋喃(thf)的溶液逐滴混合。将混合物在35℃下搅拌40小时。然后,加入乙醚进行沉淀来纯化混合物。对纯化处理后的混合物进行过滤并进行真空干燥得到六亚甲基二氨基甲酸二缩水甘油酯,即化合物2。具体反应式如下:

[0063][0064]

将0.3000g(0.9483mmol)化合物2六亚甲基二氨基甲酸二缩水甘油酯,0.1918g(0.9483mol)化合物1癸二酸和2.600mg(0.85mmol)四丁基溴化铵(tbab)混合并溶解在密封烧瓶中。向烧瓶中加入0.5ml无水n,n

‑

二甲基甲酰胺(dmf)。然后,在充满氮气的手套箱中将上述混合物在60℃搅拌半小时。然后将温度升至100℃再保持搅拌65小时。再通过加入乙酸乙酯进行沉淀来纯化混合物,随后再与乙醚中进行沉淀纯化,将其他小分子物质溶解,所得产物在60℃真空干燥过夜,得到预聚体。将上述不含任何其他添加剂的预聚体在120℃下熔化,在120℃加热20小时以除去气泡,然后在120℃、真空度为1.1torr的真空环境下保持60小时即得到自修复材料3。具体反应式如下:

[0065][0066]

以上对r3基团的碳原子数为8、r4基团的碳原子数为6时的自修复材料制备方法进

行了详细说明。对于r3基团和r4基团中碳原子数量为其他数值时的制备方法则与上述制备过程相同,在此不做赘述。

[0067]

步骤13、在光阻层上设置多个通孔。

[0068]

可选的,通孔的宽度小于或等于100微米。具体的,通孔的宽度可以为1微米、10微米、50微米、75微米、90微米或100微米。虽然工艺上还可以将通孔的宽度设置为更小,例如纳米级。但是,过小的通孔不能保证透过的光线能够足够对液晶分子单体和自取向材料产生光引发效果。另外,如果通孔的宽度过大,则自修复材料的修复性将受到影响,无法实现较好的自修复效果,进一步将影响光阻层的遮光效果。

[0069]

具体的,可以采用光刻的方法在光阻层上设置通孔。对于光刻的具体操作是本领域技术人员所熟知的技术手段,在此不做赘述。

[0070]

步骤14、将第一基板与第二基板对位组装。

[0071]

步骤15、在第一基板与第二基板之间设置液晶分子单体和自取向材料。

[0072]

其中,自取向材料具有极性部分和非极性部分。由于第一基板和第二基板表面具有极性基团,例如羟基、胺基、羧基等,自取向材料的极性部分会与基板表面的极性基团之间通过分子间作用力产生锚定,从而使得自取向材料聚集在第一基板表面和第二基板表面。

[0073]

步骤16、通过第一基板对液晶分子单体和自取向材料进行光照,液晶分子单体和自取向材料反应,以形成液晶层、第一自取向层和第二自取向层;其中,第一自取向层设置于靠近第一基板的一侧,第二自取向层设置于靠近第二基板的一侧,液晶分子设置在第一自取向层和第二自取向层之间。

[0074]

由于自取向材料极性部分的锚定作用,使自取向材料聚集在第一基板表面和第二基板表面。光照引发液晶分子单体和自取向材料反应后,自取向材料的非极性部分与液晶分子单体聚合形成的第一自取向层和第二自取向层分别设置于靠近第一基板的一侧和靠近第二基板的一侧。并且,自取向材料的非极性部分对液晶分子具有垂直取向作用,以实现第一自取向层和第二自取向层对液晶分子的取向效果。

[0075]

步骤17、光阻层进行自修复以消除通孔。

[0076]

可选的,在本技术的一些实施例中,光阻层进行自修复以消除通孔的时间大于350分钟。具体的,自修复消除通孔的时间与光阻层中添加的自修复材料的含量相关。本技术的发明人进行了自修复材料在不同含量下所需修复时间的多组实验。实验表明,自修复材料本身进行裂痕或通孔修复的时间为3分钟。由于本技术实施例提供的液晶显示面板是在设置通孔后,对第一基板、第二基板进行对位组装,再注入液晶分子单体和自取向材料。因此,在设置通孔到修复通孔的时间应留有充足的时间。

[0077]

本技术实施例提供的液晶显示面板的制作方法中,在光阻层中加入自修复材料。自修复材料具有室温自主自修复性、易再加工性以及良好的相容性。通过在光阻层上设置通孔以使光线透过,光线引发自取向层的聚合。然后在自取向层形成之后,自修复材料促成光阻层的自修复,消除光阻层上的通孔,使光阻层仍旧具有良好的遮光性。通过在光阻层中加入自修复材料,以改善自取向层的成膜均一性,进而改善液晶显示面板的显示效果。

[0078]

以上对本技术实施例所提供的一种液晶显示面板及液晶显示面板的制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施

例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。