1.本发明涉及一种浮选分离回收系统及方法,尤其适用于污染水治理回收时的一种污染水环境下炭基吸附剂的浮选分离回收系统及方法。

背景技术:

2.随着水污染问题的日益严峻,利用多孔性的固体吸附剂将水样中的一种或数种组分吸附于表面的吸附法,在治理水污染问题上得到普遍应用。炭基吸附剂因其成本低廉、操作简单、无二次污染的优势,在吸附法处理水污染问题中占有相当大的比重。在炭基吸附剂如此庞大的应用范围下,如何高效实现固液分离、回收复用炭基吸附剂成为亟待解决的问题。现有吸附的实施形式可分为动态吸附和静态吸附,目前应用较为广泛的动态吸附工艺,存在着接触不充分以及更换吸附剂过程耗时、耗力等局限,而静态吸附工艺具有吸附剂利用充分,吸附效率高等优势,但因其吸附剂的回收方式一般采用浓缩、压滤设备进行直接脱水处理借以实现固液分离,回收炭基吸附剂,分离效率低且耗能高,严重阻碍该工艺的普遍应用。因此,亟需一种高效率、低成本、低能耗的炭基吸附剂分离回收工艺。

技术实现要素:

3.针对上述技术问题,本发明提供一种污染水环境下炭基吸附剂的浮选分离回收系统及方法,用以解决现有炭基吸附剂分离回收效率低,且能耗大的问题。

4.为实现上述技术目的,本发明的污染水环境下的炭基吸附剂浮选分离回收系统,包括静态吸附装置、浮选分离装置、浓缩机ⅰ、吸附剂回收系统;

5.其中静态吸附装置输出端与浓缩机ⅰ入口连接,浓缩机ⅰ的出水口排出分离水,其出料口与浮选分离装置连接,浮选分离装置的精矿矿浆出口与压滤机ⅰ入料口连接,尾矿矿浆出口与浓缩机ⅱ的入料口连接,浓缩机出料口与压滤机ⅱ入料口连接,压滤机ⅰ和压滤机ⅱ出料口均和破碎机入料口连接;

6.吸附剂回收系统包括浮选机、浓缩机ⅱ、压滤机ⅰ、压滤机ⅱ和破碎机,浮选机的精矿排出口通过管路与压滤机ⅰ的入口连接,浮选机的尾矿出口与浓缩机ⅱ的入口连接,浓缩机ⅱ的出口与压滤机ⅱ的入口连接,压滤机ⅰ和压滤机ⅱ的出口均与破碎机连接。

7.所述的静态吸附装置为吸附槽或搅拌吸附桶;浓缩脱水装置为常规浓缩机,浮选分离装置为常规的浮选机或浮选柱。

8.一种炭基吸附剂浮选分离回收系统的回收方法,其步骤如下:

9.将混入炭基吸附剂的污染水给入静态吸附装置,炭基吸附剂已经对污染水中的污染物进行吸附处理,只有通过浓缩脱水装置将处理过的污水和使用过的炭基吸附剂浆液分离,将分离出的炭基吸附剂浆液给入浮选分离装置进行泡沫浮选分离,浮选分离装置的精矿出口中排出物直接给入进行压滤脱水获得回收炭基吸附剂滤饼,而浮选分离装置的尾矿出口排出物先进行浓缩脱水之后再进行压滤脱水,从而回收炭基吸附剂滤饼,将回收炭基吸附剂滤饼进行破碎,之后经过常规氧化再生处理即可实现复用。

10.具体步骤如下:

11.步骤1:炭基吸附剂静态吸附;将炭基吸附剂与待处理水供入静态吸附装置中,吸附待处理水体污染物组分;

12.步骤2:将利用炭基吸附剂充分吸附待处理水后的料浆给入浓缩机ⅰ进行固液分离,分离后的液体视检测污染处理程度判断继续进行还原或者作为还原水循环利用,分理处的底流料浆给入浮选分离装置进行泡沫浮选分离,

13.步骤3:泡沫浮选分离;浓缩机ⅰ的底流料浆供入浮选分离装置,向浮选分离装置加入捕收剂、起泡剂进行泡沫浮选分离,浮选分离装置通过泡沫浮选分离从精矿出口分离出精矿浆液,从尾矿出口分离出尾矿浆液;

14.步骤4:料浆浓缩、压滤:将浮选分离装置分离出的精矿浆液给入压滤机ⅰ脱水处理获得回收炭基吸附剂滤饼;浮选分离装置分离出的尾矿矿浆依次经浓缩机ⅱ浓缩、压滤机ⅱ压滤脱水处理得到回收炭基吸附剂滤饼,期间程产生的水体,均根据污染物浓度判断是否进行后续处理;

15.步骤5:炭基吸附剂破碎、回收再生:将脱水后的回收炭基吸附剂滤饼给入破碎机进行破碎,在利用电化学氧化、高温热解的方式处理破碎后回收炭基吸附剂滤饼实现再生处理,从而实现复用。

16.所述炭基吸附剂为高比表面的多空含碳物质的质吸附剂或煤质吸附剂,固定碳含量在50%以上且粒度在0.5mm以下。

17.所述浓缩机ⅰ浓度提高至满足浮选机的入料要求为炭基吸附剂用量在6.2g/l~7.6g,泡沫浮选入料浓度在80g/l~120g/l。

18.所述捕收剂为煤油,起泡剂为甲基异丁基甲醇。

19.在浮选分离装置中进行泡沫浮选,浮选分离装置的泡沫产品为精矿浆液,其中包含的炭基吸附剂占比大;浮选分离装置的非泡沫产品为尾矿浆液,其中炭基吸附剂占比小。

20.有益效果为:

21.本发明采用静态吸附装置,定量的吸附剂和定量的溶液充分接触而达到平衡。该静态吸附发生装置实现增大吸附剂与水样的接触,吸附剂吸附性能的充分利用;相较于动态吸附,一定程度上减少吸附剂的投加量,更有效避免动态吸附塔更换吸附剂费时、费力的危险操作。

22.本发明通过于静态吸附装置和浮选分离装置之间设置浓缩机ⅰ,可调控静态吸附发生装置产物浓度,以满足分离发生装置的入料浓度需求,同时协调两个装置的生产效率差异,起到中转、缓冲、调节的作用。正是由于浓密机的存在,分离发生装置才能连续、均匀、顺利地入料,整个过程才能有序稳定的进行。

23.本发明成功引入成熟的泡沫浮选技术,基于炭基吸附剂优异的可浮性,用以分离回收炭基吸附剂。该技术可根据炭基吸附剂表面性质,针对性调整浮选药剂的使用类别以及用量,仅添加微量的浮选药剂,即可实现炭基吸附剂的富集,成本低廉,且极大程度减少后续浓缩机、压滤机等脱水设备的负担,减少炭基吸附剂分离回收工艺能耗,提高工艺效率。

24.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明提供一种水环境下的炭基吸附剂浮选分离回收工艺,成功引入成熟的泡沫浮选技术,

利用炭基吸附剂优异的可浮性,极大程度浓缩、富集炭基吸附剂。将炭基吸附剂集中于精矿矿浆中,而尾矿矿浆中炭基吸附剂含量较低,极大程度上,降低了浓缩机、压滤机等设备的工作负担,提高炭基吸附剂回收复用效率,降低能耗。

附图说明

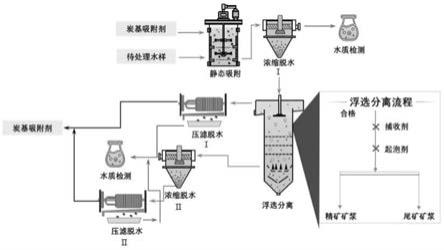

25.图1为本发明一种水环境下炭基吸附剂的浮选分离回收流程示意图图。

具体实施方式

26.下面结合附图对本发明的具体实施例做进一步说明:

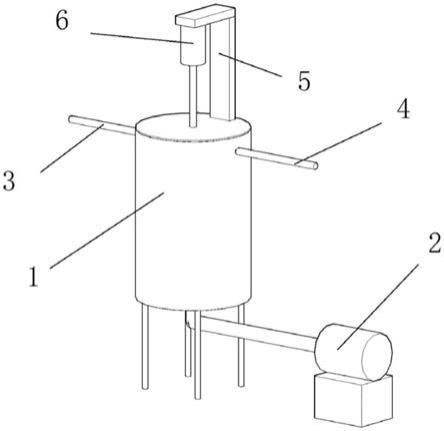

27.如图1所示,本发明的污染水环境下的炭基吸附剂浮选分离回收系统,包括静态吸附装置、浮选分离装置、浓缩机ⅰ、吸附剂回收系统;静态吸附装置为吸附槽或搅拌吸附桶;浓缩脱水装置为常规浓缩机,浮选分离装置为常规的浮选机或浮选柱。

28.其中静态吸附装置输出端与浓缩机ⅰ入口连接,浓缩机ⅰ的出水口排出分离水,其出料口与浮选分离装置连接,浮选分离装置的精矿矿浆出口与压滤机ⅰ入料口连接,尾矿矿浆出口与浓缩机ⅱ的入料口连接,浓缩机出料口与压滤机ⅱ入料口连接,压滤机ⅰ和压滤机ⅱ出料口均和破碎机入料口连接;

29.吸附剂回收系统包括浮选机、浓缩机ⅱ、压滤机ⅰ、压滤机ⅱ和破碎机,浮选机的精矿排出口通过管路与压滤机ⅰ的入口连接,浮选机的尾矿出口与浓缩机ⅱ的入口连接,浓缩机ⅱ的出口与压滤机ⅱ的入口连接,压滤机ⅰ和压滤机ⅱ的出口均与破碎机连接。

30.一种污染水环境下的炭基吸附剂浮选分离回收系统的回收方法,步骤如下:

31.将混入炭基吸附剂的污染水给入静态吸附装置,炭基吸附剂已经对污染水中的污染物进行吸附处理,只有通过浓缩脱水装置将处理过的污水和使用过的炭基吸附剂浆液分离,将分离出的炭基吸附剂浆液给入浮选分离装置进行泡沫浮选分离,浮选分离装置的精矿出口中排出物直接给入进行压滤脱水获得回收炭基吸附剂滤饼,而浮选分离装置的尾矿出口排出物先进行浓缩脱水之后再进行压滤脱水,从而回收炭基吸附剂滤饼,将回收炭基吸附剂滤饼进行破碎,之后经过常规氧化再生处理即可实现复用。

32.具体步骤如下:

33.步骤1:炭基吸附剂静态吸附;将炭基吸附剂与待处理水供入静态吸附装置中,吸附待处理水体污染物组分;

34.步骤2:将利用炭基吸附剂充分吸附待处理水后的料浆给入浓缩机ⅰ进行固液分离,分离后的液体视检测污染处理程度判断继续进行还原或者作为还原水循环利用,分理处的底流料浆给入浮选分离装置进行泡沫浮选分离,浓缩机ⅰ浓度提高至满足浮选机的入料要求为炭基吸附剂用量在6.2g/l~7.6g,泡沫浮选入料浓度在80g/l~120g/l;

35.步骤3:泡沫浮选分离;浓缩机ⅰ的底流料浆供入浮选分离装置,向浮选分离装置加入捕收剂、起泡剂进行泡沫浮选分离,浮选分离装置通过泡沫浮选分离从精矿出口分离出精矿浆液,从尾矿出口分离出尾矿浆液;捕收剂为煤油,起泡剂为甲基异丁基甲醇;

36.步骤4:料浆浓缩、压滤:将浮选分离装置分离出的精矿浆液给入压滤机ⅰ脱水处理获得回收炭基吸附剂滤饼;浮选分离装置分离出的尾矿矿浆依次经浓缩机ⅱ浓缩、压滤机ⅱ压滤脱水处理得到回收炭基吸附剂滤饼,期间程产生的水体,均根据污染物浓度判断是

否进行后续处理;

37.步骤5:炭基吸附剂破碎、回收再生:将脱水后的回收炭基吸附剂滤饼给入破碎机进行破碎,在利用电化学氧化、高温热解的方式处理破碎后回收炭基吸附剂滤饼实现再生处理,从而实现复用。浮选分离装置中进行泡沫浮选,浮选分离装置的泡沫产品为精矿浆液,其中包含的炭基吸附剂占比大;浮选分离装置的非泡沫产品为尾矿浆液,其中炭基吸附剂占比小。

38.所述炭基吸附剂为高比表面的多空含碳物质的质吸附剂或煤质吸附剂,固定碳含量在50%以上且粒度在0.5mm以下,炭基吸附剂包括:活性炭、改性焦粉、改性无烟煤等以煤或有机物制成的高比表面的多空含碳物质,对于现有符合粒度要求的碳质吸附剂均可适用。

39.具体的,选用焦粉作为炭基吸附剂(焦粉是指冶金和化工等企业在焦炭生产过程中产生的粒径小于5mm焦炭),以某焦化厂二沉出水(cod:355mg/l)为工艺待处理水样进行。

40.具体的,选用焦粉作为炭基吸附剂(焦粉是指冶金和化工等企业在焦炭生产过程中产生的粒径小于5mm焦炭),以某焦化厂二沉出水(cod:355mg/l)为工艺待处理水样进行。经过破碎、筛分预处理,将焦粉的粒度控制在0.5mm以下,所用焦粉灰分为16.4%,具体检测成分如表1。

41.表1焦粉灰分成分

[0042][0043]

实施时,首先将焦粉与二沉出水供入到静态吸附装置中,料浆浓度为120g/l,搅拌吸附30min,搅拌强度为500r/min;后导入浮选分离装置,依次加入捕收剂—煤油、起泡剂—甲基异丁基甲醇(mibc),辅助泡沫浮选;分别得到料浆浓度约为75%精矿矿浆和25%的尾矿矿浆,均进入压滤机压滤脱水、烘干、称重。cod去除率高于90%,精矿矿浆中焦粉回收率达到93%,整个过程实现焦粉100%回收。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。