1.本技术属于空气净化领域,具体地,涉及一种羟基化介孔碳净化材料及其制备方法、空气净化涂料、背板。

背景技术:

2.随着科技水平的发展,智能一体机的应用越来越广泛,且被广泛应用于教室、会议室等。而这类室内往往存在着人流量大,空气质量差的问题。为解决这一问题,可在智能一体机上增加净化空气的功能。现存技术往往是将显示屏与净化元件进行组合以达到较好的空气净化效果,但存在着能耗增多、产品重量增加、噪音增大的问题;其中,亦有在保护玻璃上增加光催化涂层以获得净化效果,但该涂层需要辅以紫外灯进行激发,且保护玻璃的面积有限,限制了净化能力的进一步提升。而相比保护玻璃,背板面积更大,因此,在背板上喷涂光催化剂有利于提升智能一体机净化空气的性能。

3.光催化剂作为空气净化剂,具有处理速度快、无二次污染、处理效果好等特点,被认为当前治理室内空气污染的理想材料。tio2是被广泛应用的光催化剂,当tio2受到激发后,可产生光生电子和空穴,光生电子和空穴可以迁移到催化剂表面与吸附接触o2或h2o等发生反应,空穴氧化表面吸附的h2o、oh

‑

生成羟基自由基

·

oh,

·

oh是一种超强氧化剂,可以逐步将有机物矿化为co2、h2o和无机盐。空穴还可以直接氧化有机物,且在这过程中,tio2并未损耗,因此可以实现长久净化空气。而作为智能一体机的基本框架,背板是一种镀漆合金,若直接与光催化剂接触,存在着结合力度低,底漆易出现黄化、开裂的现象。此外,背板由于位于背面,其接触的光线强度相对较弱,进而会影响到光催化剂的活性。

技术实现要素:

4.针对现有技术的不足,本技术的第一目的是提供一种羟基化介孔碳净化材料的制备方法,其包括以下步骤:

5.将二氧化钛和钙铁矿型复合氧化物进行氮掺杂和氟掺杂,并将稀土磷酸盐材料进行氟掺杂,获得产物a;

6.将介孔碳进行羟基化反应,制得产物b;

7.将所述产物a和所述产物b在惰性气体保护下进行煅烧,制得所述羟基化介孔碳净化材料。

8.在本技术的一些实施例中,先将所述二氧化钛和所述钙铁矿型复合氧化物进行所述氮掺杂后再进行所述氟掺杂。

9.在本技术的一些实施例中,将二氧化钛和钙铁矿型复合氧化物进行氮掺杂和氟掺杂,并将稀土磷酸盐材料进行氟掺杂,获得产物a包括:

10.将所述二氧化钛与所述钙铁矿型复合氧化物混合均匀后与氮源反应,对获得的沉淀进行灼烧,制得产物c;

11.将所述产物c、所述稀土磷酸盐材料与氟源反应,对所得混合物进行煅烧,制得所

述产物a。

12.在本技术的一些实施例中,将介孔碳进行羟基化反应,制得产物b包括:

13.将所述介孔碳置于双氧水和硫酸的混合溶液中超声、水浴处理,洗净后烘干制得所述产物b。

14.在本技术的一些实施例中,所述氮掺杂的氮源包括尿素水溶液、三聚氰胺和二氰二胺中的一种或多种;

15.所述氟掺杂的氟源包括氟化铵;

16.所述钙铁矿型复合氧化物是gdfeo3、sr2femoo6、labo3、lacoo3中的一种或多种;

17.所述稀土磷酸盐材料是srca2(po4)2:eu

2

、ca4la6(sio4)(po4)2o2、h3sr6(po4)5·

2h2o中的一种或多种;

18.所述介孔碳的比表面积为1200m2/g~1700m2/g,平均孔径为2mm~6mm,孔容>2ml/g。

19.在本技术的一些实施例中,所述产物a和所述产物b的质量比为(1~12):(2~20),所述产物a和所述产物b煅烧的温度为700℃~1100℃,时间为30min~80min。

20.本技术的第二目的是提供一种羟基化介孔碳净化材料,其包括作为外壳的羟基化介孔碳和包裹在所述羟基化介孔碳内的净化因子;

21.所述净化因子包括氮、氟掺杂的tio2,氮、氟掺杂的钙铁矿型复合氧化物及氟化稀土磷酸盐材料。

22.本技术的第三目的是提供一种空气净化涂料,其包括上述羟基化介孔碳净化材料。

23.在本技术的一些实施例中,上述空气净化涂料还包括分散剂、表面活性剂、3

‑

(异丁烯酰氧)丙基三甲氧基硅烷和溶剂;

24.其中,所述溶剂是丙烯酸乳液、异丙醇、乙醇的一种或多种;

25.所述羟基化介孔碳净化材料、分散剂、表面活性剂、3

‑

(异丁烯酰氧)丙基三甲氧基硅烷、溶剂的质量比为(30~50):(2

‑

8):(1~5):(1~10):(40~80)。

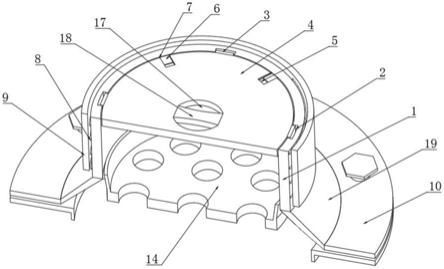

26.本技术的第四目的是提供一种背板,其包括镀漆合金并涂覆有上述空气净化涂料;

27.其中,所述镀漆合金的表层为有机涂层,所述有机涂层中含有羟基、羧基、双键中的一个或多个基团。

28.本技术的制备方法工艺简单、易于控制、重复性好、绿色环保,易于工业化生产。

29.本技术采用了羟基化介孔碳作为净化因子的外壳,该外壳结构可与粘结剂牢固结合,且可使光催化剂避免直接与背板及粘结剂接触,且羟基化的介孔碳可高效地将污染物吸附到净化因子的表面从而加快污染物的降解。其中,氮、氟掺杂的二氧化钛及钙铁矿型复合氧化物作为净化因子中的主要成分,使得净化因子可完全利用光能(太阳光或人工照明)即可实现对室内空气的高效净化。稀土磷酸盐储光材料中引入氟元素,使其在黑暗环境下释放的光线更充足,从而保证了该涂层在无光的夜晚和暗处亦可将空气中的污染物降解。

30.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

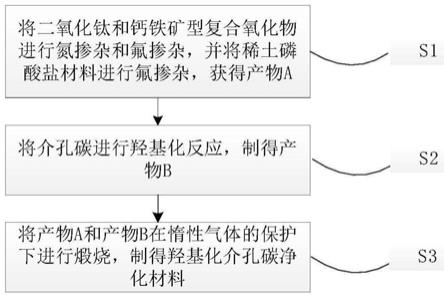

31.图1为本技术一实施例提供的羟基化介孔碳净化材料的制备工艺流程示意图。

具体实施方式

32.以下结合附图和实施例,对本发明的具体实施方式进行更加详细的说明,以便能够更好地理解本发明的方案以及其各个方面的优点。然而,以下描述的具体实施方式和实施例仅是说明的目的,而不是对本发明的限制。

33.特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

34.图1示出了本技术一实施例提供的羟基化介孔碳净化材料的制备方法。如图1所示,该方法包括以下步骤:

35.s1:将二氧化钛和钙铁矿型复合氧化物进行氮掺杂和氟掺杂,并将稀土磷酸盐材料进行氟掺杂,获得产物a。

36.可选地,先将二氧化钛和钙铁矿型复合氧化物进行氮掺杂后再进行氟掺杂。

37.该步骤可包括:

38.制备二氧化钛;

39.将二氧化钛与钙铁矿型复合氧化物混合均匀后与氮源反应,对获得的沉淀进行灼烧,制得产物c;

40.将产物c、稀土磷酸盐材料与氟源反应,对所得混合物进行煅烧,制得产物a。

41.可选地,氮掺杂的氮源包括尿素水溶液、三聚氰胺和二氰二胺中的一种或多种。

42.可选地,氟掺杂的氟源包括氟化铵。

43.具体地,该步骤可为:

44.将硫酸钛分散于正丙醇水溶液中,然后加入钙铁矿型复合氧化物,分散均匀后再加入尿素水溶液,对获得的沉淀进行灼烧,制得产物c;

45.将产物c、稀土磷酸盐材料和氟化铵在硝酸水溶液进行反应,对所得混合物进行煅烧,制得产物a。

46.即先制备二氧化钛,然后和钙铁矿型复合氧化物混合后一起进行氮掺杂,然后再与稀土磷酸盐材料一起进行氟掺杂。

47.当然,本技术也可以不包括生成二氧化钛的步骤,直接用二氧化钛和钙铁矿型复合氧化物混合后一起进行氮掺杂。

48.可选地,上述步骤中的硫酸钛可换为四氯化钛、钛酸四丁酯、异丙醇钛、硫酸钛、硫酸氧钛、二氟氧钛、钛片等。

49.可选地,所用的钙铁矿型复合氧化物是gdfeo3、sr2femoo6、labo3、lacoo3中的一种或多种。

50.可选地,正丙醇水溶液的体积溶度为50%~80%,即配制时,正丙醇和水的体积比为(2~4):(1~2)。可选地,所使用的尿素水溶液的质量浓度为25%~35%。本技术所述的体积浓度(下方部分地方用%(v/v)表示)指的是体积百分比浓度,质量浓度(下方部分地方

用wt%表示)是质量百分比浓度。

51.可选地,步骤s1中,硫酸钛与钙铁矿型复合氧化物的质量比为(3~10):(5~20),正丙醇水溶液和尿素水溶液的体积比为(3~6):(2~10),硫酸钛与正丙醇水溶液的用量比为(3~10):(150~300)g/ml。

52.可选地,沉淀进行灼烧的温度为300℃~500℃,时间为3h~10h。

53.可选地,硝酸水溶液的体积浓度为5%~15%。

54.可选地,产物c、氟化铵、稀土磷酸盐材料的质量比为(10~50):(2~10):(5~50),产物c与硝酸水溶液的用量比为(1~5):(50~150)g/ml。

55.可选地,将产物c、氟化铵和稀土磷酸盐材料均匀分散在硝酸水溶液中后,反应5~15h。

56.可选地,所得混合物煅烧的温度为300~500℃,时间为3h~10h。优选采取逐渐升温的方式升温至300~500℃,进行煅烧3h~10h。

57.可选地,稀土磷酸盐材料是srca2(po4)2:eu

2

、ca4la6(sio4)(po4)2o2、h3sr6(po4)5·

2h2o中的一种或多种。

58.s2:将介孔碳进行羟基化反应,制得产物b。

59.具体地,本步骤可为:

60.将介孔碳置于双氧水和硫酸的混合溶液中超声、水浴处理,洗净后烘干制得产物b。

61.需要说明的是,本技术也可采用其他试剂对介孔碳进行羟基化反应。

62.可选地,所用的介孔碳的比表面积为1200m2/g~1700m2/g,平均孔径为2mm~6mm,孔容>2ml/g。

63.可选地,所用的双氧水的质量浓度约为30%,硫酸的质量浓度约为98%,双氧水和硫酸的质量比为1:10~10:1。

64.可选地,超声的时间为30min~90min。超声完成后进行水浴处理,可选地,水浴处理的温度为50℃~80℃、时间为20min~50min。

65.可选地,采用水和无水乙醇进对处理后的介孔碳进行洗净。优选地,先用水洗,再用无水乙醇进行清洗。

66.s3:将产物a和产物b在惰性气体的保护下进行煅烧,制得羟基化介孔碳净化材料。

67.可选地,产物a和产物b的质量比为(1~12):(2~20),产物a和产物b煅烧的温度为700℃~1100℃,时间为30min~80min。

68.步骤s3主要是用产物b包覆产物a,使得氮、氟掺杂的tio2,氮、氟掺杂的钙铁矿型复合氧化物及氟化稀土磷酸盐材料被羟基化介孔碳包覆其中。

69.本技术的制备方法工艺简单、易于控制、重复性好、绿色环保,易于工业化生产。

70.本技术进一步提供了羟基化介孔碳净化材料,其包括作为外壳的羟基化介孔碳和包裹在所述羟基化介孔碳内的净化因子,所述净化因子包括氮、氟掺杂的tio2,氮、氟掺杂的钙铁矿型复合氧化物及氟化稀土磷酸盐材料。

71.可选地,羟基化介孔碳由比表面积为1200~1700m2/g,平均孔径为2~6mm,孔容>2ml/g的介孔碳经过羟基化反应制得。

72.可选地,氮、氟掺杂的钙铁矿型复合氧化物由gdfeo3、sr2femoo6、labo3、lacoo3中的

一种或多种钙铁矿型复合氧化物经过氮、氟掺杂制得。

73.可选地,氟化稀土磷酸盐材料由srca2(po4)2:eu

2

、ca4la6(sio4)(po4)2o2、h3sr6(po4)5·

2h2o中的一种或多种稀土磷酸盐材料经过氟掺杂制得。

74.本技术采用了羟基化介孔碳作为净化因子的外壳,该外壳结构可与粘结剂牢固结合,且可使光催化剂避免直接与背板及粘结剂接触,且羟基化的介孔碳可高效地将污染物吸附到净化因子的表面从而加快污染物的降解。其中,氮、氟掺杂的二氧化钛及钙铁矿型复合氧化物作为净化因子中的主要成分,使得净化因子可完全利用光能(太阳光或人工照明)即可实现对室内空气的高效净化。稀土磷酸盐储光材料中引入氟元素,使其在黑暗环境下释放的光线更充足,从而保证了该涂层在无光的夜晚和暗处亦可将空气中的污染物降解。

75.本技术还提供了一种空气净化涂料,其包括上述羟基化介孔碳净化材料。

76.可选地,该空气净化涂料还包括分散剂、表面活性剂、3

‑

(异丁烯酰氧)丙基三甲氧基硅烷和溶剂。

77.可选地,所用的溶剂是丙烯酸乳液、异丙醇、乙醇的一种或多种。

78.本技术采用了3

‑

(异丁烯酰氧)丙基三甲氧基硅烷作为粘结剂连接背板,该粘结剂具有丰富的双键和甲氧基,可分别与背板的有机涂层及羟基化介孔碳形成稳定的共价键,从而使得涂料和背板牢固结合。

79.本技术还提供了一种背板,其包括镀漆合金并涂覆有上述空气净化涂料。空气净化涂料涂覆在背板后形成的涂层位于最外层(即与空气接触)。

80.其中,镀漆合金的表层为有机涂层,有机涂层中含有羟基、羧基、双键中的一个或多个基团。

81.本技术的背板通过有机涂层中的这些基团与3

‑

(异丁烯酰氧)丙基三甲氧基硅烷有机结合在一起。

82.可选地,镀漆合金的是具有加工成型的合金,优选地是表面沉积有防锈油漆的合金,其厚度可为0.5mm~1.5mm。

83.可选地,镀漆合金中有机涂层厚度为3μm~20μm。

84.可选地,空气净化涂料涂覆在背板上的厚度为10μm~50μm。

85.可选地,采用涂覆、喷涂、浸涂等方式将净化涂料固定于背板表面,并于60℃~150℃进行烘干,即得。

86.下面参考具体实施例,对本发明进行说明。下述实施例中所取工艺条件数值均为示例性的,其可取数值范围如前述内容中所示,对于未特别注明的工艺参数,可参照常规技术进行。下述实施例所用的检测方法均为本行业常规的检测方法。除特别指出,本发明提供的技术方案中所用试剂、仪器均可由常规渠道或市场购得。

87.实施例1

88.本实施例制备一种背板,具体包括以下步骤:

89.s01:将5.0gti(so4)2分散于150ml正丙醇和80ml水组成的混合液中,并加入10g gdfeo3,分散均匀后加入250ml 30wt%尿素水溶液,获得的沉淀于300℃灼烧5h,制得产物c。

90.s02:将0.5g nh4f、2.0g产物c和3.0g ca4la6(sio4)(po4)2o2分散于100ml 5%(v/v)的硝酸水溶液中,反应10h后,所得混合物采取逐渐升温至400℃的方式进行煅烧5h,制得

产物a。

91.s03:将3.0g介孔碳(比表面积1500m2/g、平均孔径为4mm、孔容3ml/g)置于以7:3混合的h2o2(30wt%):h2so4(98.3wt%)溶液中,超声60min后进行60℃水浴处理30min,水洗净后再用无水乙醇洗净,吹干备用获得产物b。

92.s04:将2.0g产物a和5.0g产物b在n2保护下于900℃下煅烧30min,得到羟基化介孔碳净化材料。

93.s05:将40wt%羟基化介孔碳净化材料、5.0wt%聚丙烯酸钠、2.0wt%有机聚硅氧烷消泡剂,5.0wt%3

‑

(异丁烯酰氧)丙基三甲氧基硅烷、48wt%丙烯酸乳液混合均匀,涂覆至背板表面,并于80℃进行烘干,即得具有空气净化涂料的背板;

94.其中,所用的背板的表层为含有羧基的有机涂层。

95.实施例2

96.本实施例制备一种背板,具体包括以下步骤:

97.s01:将5.0gti(so4)2分散于150ml正丙醇和80ml水组成的混合液中,并加入10g labo3,分散均匀后加入250ml 30wt%尿素水溶液,获得的沉淀于300℃灼烧5h,制得产物c。

98.其余步骤同实施例1。

99.实施例3

100.本实施例制备一种背板,具体包括以下步骤:

101.s01:同实施例1。

102.s02:将0.5g nh4f、2.0g产物c和3.0g h3sr6(po4)5·

2h2o分散于100ml 5%(v/v)的硝酸水溶液中,反应10h后,所得混合物采取逐渐升温至400℃的方式进行煅烧5h,制得产物a。

103.其余步骤同实施例1。

104.对比例1

105.s01:将5.0gti(so4)2分散于150ml正丙醇和80ml水组成的混合液中,分散均匀后加入250ml30%(v/v)尿素水溶液,获得的沉淀于300℃灼烧5h,制得产物c。

106.其余步骤同实施例1。

107.对比例2

108.s01:同实施例1。

109.s02:将0.5g nh4f、2.0g产物c分散于100ml 5%(v/v)的硝酸水溶液中,反应10h后,所得混合物采取逐渐升温至400℃的方式进行煅烧5h,制得产物a;

110.其余步骤同实施例1。

111.对比例3

112.在对比例3中,制备方法省去实施例1中的步骤s03,直接将介孔碳作为产物b进行s04的处理,其余步骤及配方比例同实施例1。

113.效果检测

114.(1)空气净化效果

115.以未经处理的玻璃为对照组,并以不同实施例制备的玻璃作为实验组,以甲醛作为污染物,参考qb/t 2761

‑

2006中的方法检测产品空气净化效果,结果请见表1。

116.(2)附着性能

117.按照gb/t 13448

‑

2006中的划格试验标准进行,并按该标准表1的规定进行评价,结果请见表1。

118.表1

[0119][0120]

对比例1制得的羟基化介孔碳净化材料的净化因子中不含氮、氟掺杂的钙铁矿型复合氧化物,对比例2制得的羟基化介孔碳净化材料的净化因子中不含氟化稀土磷酸盐材料,对比例3制得的羟基化介孔碳净化材料的介孔碳未进行羟基化。

[0121]

从表1可见,本技术的羟基化介孔碳净化材料有很好的空气净化效果,而且在背板上的附着能力非常好。

[0122]

对比例1~3制得的背板的空气净化效果相对于实施例1~3下降了很多。此外,从对比例3的结果可知,作为外壳的介孔碳未羟基化,其附着能力大大下降。

[0123]

显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。