1.本技术涉及显示领域,特别涉及一种高导热聚酰亚胺复合材料、液晶显示面板及制备方法。

背景技术:

2.薄膜晶体管液晶显示器(thin film transistor liquid crystal display,简称为 tft

‑

lcd)包括彩色滤光片基板(color filter基板,简称cf基板)、薄膜晶体管基板(thin film transistor基板,简称tft基板)以及位于二者之间的液晶层。

3.其中,如图1所示,液晶层由液晶分子1组成,而液晶分子是由反应型单体(reaction monomer,rm)在cf基板2和tft基板3的聚酰亚胺配向膜4、 5(polyimide,简称pi配向膜)表面通过自由基聚合反应形成。在自由基聚合反应的过程中,在pi配向膜的侧链和加电的共同作用下,最终形成的液晶分子会具有一定的预倾角(与显示面板的水平延展方向所成的夹角α),从而实现液晶分子的有序配向,这称之为聚合物稳定垂直配向技术(polymer stabilizedvertical alignment,ps

‑

va)。

4.如图2所示,在曲面液晶显示器中,显示面板会发生整体弯曲,这使得cf 基板和/或tft基板的部分区域会与该基板内的其它区域发生错位。如果液晶层的所有的液晶分子的预倾角的倾斜角度均相同,那么错位区域6的液晶分子的预倾角(相对于显示面板的错位区域6的延展方向所成的角度)与未错位区域 7的液晶分子的预倾角(相对于显示面板的未错位区域7的水平延展方向所成的角度)相同,但是cf基板和tft基板的错位区域6的液晶分子的取向角度β(相对于未错位区域7的水平延展方向所成的角度)会随着错位区域6与未错位区域7的错位角度的不同而发生改变。这会导致显示面板的显示区域在微观上产生像素暗纹,在宏观上表现为曲面暗团8(如图3所示)。曲面暗团8 的存在会影响显示效果,影响显示面板的良品率。

技术实现要素:

5.本技术提供一种高导热聚酰亚胺复合材料、液晶显示面板及制备方法,以解决现有的曲面液晶显示面板因为发生弯曲错位而导致的显示区域上出现曲面暗团的技术问题。

6.为解决上述问题,本技术提供的技术方案如下:

7.[高导热聚酰亚胺复合材料]

[0008]

本技术提供了一种高导热聚酰亚胺复合材料,其包括;改性石墨烯和聚酰亚胺成分。

[0009]

其中,改性石墨烯在高导热聚酰亚胺复合材料中的比例在12

‑

35wt%范围内均可以,也可以在15

‑

33wt%范围内,还可以在17

‑

31wt%范围内,也可以在 21

‑

30wt%范围内,还可以在23

‑

29wt%范围内,可以进一步在25

‑

37wt%范围内。

[0010]

改性石墨烯为表面与改性剂相连的氧化石墨烯,改性剂包括n,n

‑

二异丙基碳二亚胺和氨丙基异丁基多面体低聚倍半硅氧烷。氨丙基异丁基多面体低聚倍半硅氧烷的分子式

为:

[0011][0012]

聚酰亚胺成分在高导热聚酰亚胺复合材料中的比例在65

‑

88wt%范围内均可以,也可以在67

‑

85wt%范围内,还可以在70

‑

82wt%范围内,也可以在 72

‑

80wt%范围内,还可以在75

‑

79wt%范围内,可以进一步在77

‑

78wt%范围内。

[0013]

聚酰亚胺成分的分子量范围可以为12000

‑

1500000,也可以为15000

‑

1200000,还可以为20000

‑

1000000,也可以为25000

‑

800000,还可以为 30000

‑

600000,也可以为50000

‑

500000,可以进一步为70000

‑

300000,还可以进一步为100000

‑

200000。

[0014]

在高导热聚酰亚胺复合材料中,聚酰亚胺成分可以以聚氨酸(polyamineacid,paa)形式存在,也可以以聚酰亚胺(polyimide,pi)形式存在。聚氨酸paa在加热条件下会发生环化交联而形成聚酰亚胺pi。

[0015]

上述高导热聚酰亚胺复合材料的导热系数可以为0.9至1.1w/(mk),也可以为1.0w/(mk)。相对于现有技术的低导热聚酰亚胺材料(导热系数为0.1~0.3 w/(mk))而言,本技术的高导热聚酰亚胺复合材料的导热系数是其的3倍至 11倍。

[0016]

当在加热载台上进行高垂直排列配向制程(high vertical alignment,hva制程)时,高导热聚酰亚胺复合材料的温度高于低导热聚酰亚胺材料的温度。由于在反应型单体(rm)的自由基聚合反应的链延长反应受温度的影响很大,若反应温度较高,则聚合速率较快,固定预倾角的能力越强,反应结束后预倾角的回复率就越低,最终聚合而成的液晶分子的预倾角就越大。因此,靠近高导热聚酰亚胺复合材料一侧的液晶分子的预倾角要大于靠近低导热聚酰亚胺材料一侧的液晶分子的预倾角。两侧预倾角具有差异能够改善显示区域的曲面暗团现象,并且高导热聚酰亚胺复合材料一侧与低导热聚酰亚胺材料一侧的温差越大 (温差应在合理范围内,否则聚合反应也会无法正常进行),这两侧的液晶分子的预倾角的差异越大,改善曲面暗团现象的效果越好。

[0017]

[高导热聚酰亚胺复合材料的制备方法]

[0018]

本技术提供了一种高导热聚酰亚胺复合材料的制备方法,其包括如下步骤;

[0019]

(1)、先将改性石墨烯于二甲基乙酰胺和四氢呋喃的混合溶剂中分散;

[0020]

(2)、再分别加入1,3

‑

双(4

‑

氨基苯氧基)苯和双(3

‑

邻苯二甲酸酐)醚;

[0021]

(3)、然后引发二甲基乙酰胺与双(3

‑

邻苯二甲酸酐)醚的聚合反应,待聚合反应结束后得到高导热聚酰亚胺复合材料。

[0022]

其中,步骤(1)中,改性石墨烯为表面与改性剂相连的氧化石墨烯,改性剂包括n,n

‑

二异丙基碳二亚胺和氨丙基异丁基多面体低聚倍半硅氧烷。改性剂的作用是改变氧化石墨烯的界面相容性,以便使其在体系中能够均匀分布,从而能够起到提高体系的导热率的作用。

[0023]

步骤(1)中,在混合溶剂中,二甲基乙酰胺与四氢呋喃的质量比为2∶ (3

‑

4),也可

以为2∶3.2、2∶3.3、2∶3.5、2∶3.6、2∶3.8等。

[0024]

步骤(1)中,改性石墨烯的添加量应保证:在聚合反应结束后,改性石墨烯在高导热聚酰亚胺复合材料中的比例为12

‑

35wt%,该比例也可以为15

‑

33wt%,还可以为17

‑

32wt%,也可以为19

‑

30wt%,还可以进一步为20

‑

27wt%,也可以为22

‑

25wt%。如果改性石墨烯的比例低于12wt%,则不能起到很好的提高体系导热率的效果。如果改性石墨烯的比例高于35wt%,则聚酰亚胺的含量过少,侧链也过少,这会影响pi配向膜对液晶分子的配向作用。

[0025]

步骤(1)中,改性石墨烯的制备方法包括如下步骤:

[0026]

(1

‑

1)、将氧化石墨烯与n,n

‑

二异丙基碳二亚胺在第一溶剂中分散,得到分散液;

[0027]

(1

‑

2)、将分散液与氨丙基异丁基多面体低聚倍半硅氧烷混合,得到混合液;

[0028]

(1

‑

3)、将混合液在第二溶剂中分散后提取固形物以得到改性石墨烯。

[0029]

其中,在步骤(1

‑

1)中,氧化石墨烯与n,n

‑

二异丙基碳二亚胺的质量比可以为1∶(3

‑

5),还可以为1∶(3.2

‑

4.7),也可以为1∶(3.5

‑

4.5),还可以为1∶(3.8

‑

4.2),更可以为1∶(4.0

‑

4.1)。

[0030]

在步骤(1

‑

1)中,第一溶剂为四氢呋喃。

[0031]

在步骤(1

‑

1)中,氧化石墨烯与第一溶剂的质量体积比可以为1g∶ (1000

‑

1500)ml,还可以1g∶(1100

‑

1400)ml,也可以1g∶(1200

‑

1300) ml。

[0032]

在步骤(1

‑

1)中,氧化石墨烯的制备方法包括如下步骤:

[0033]

将石墨与硫酸(98%)混合后在0℃下加入高锰酸钾(kmno4),在35

‑

36℃下搅拌反应2

‑

3h,加水(优选为去离子水)后在85

‑

87℃下搅拌反应10

‑

15mi n,加入双氧水反应后离心收集沉淀物,依次用盐酸和水洗涤沉淀物,干燥后得到氧化石墨烯。

[0034]

在上述步骤中,石墨与硫酸(98%)的质量体积比可以为1g∶(20

‑

30) ml,也可以为1g∶(22

‑

28)ml,还可以为1g∶(24

‑

27)ml,也可以为1g∶ (25

‑

26)ml。

[0035]

在上述步骤中,石墨与高锰酸钾的质量比可以为1∶(2

‑

4),也可以为1∶ (2.2

‑

3.8),还可以为1∶(2.4

‑

3.6),也可以为1∶(2.5

‑

3.5),可以进一步为1∶(2.7

‑

3.2),还可以进一步为1∶(2.9

‑

3.1),更可以进一步为1∶3。

[0036]

在上述步骤中,在35

‑

36℃反应时,主要是高锰酸钾的氧化反应,此时浓硫酸(98%)因为具有一定的粘度,故作为石墨的分散剂。随后加入水后,浓硫酸剧烈放热,提升温度至85

‑

87℃,此时,浓硫酸作为氧化剂,继续对高锰酸钾氧化后的石墨进行氧化,故本技术的氧化石墨的片层间因为双重氧化而形成多个含氧官能团,相比单重氧化而言进一步加大了石墨的层间距,有利于后继氧化石墨烯结构的形成。

[0037]

在上述步骤中,石墨与双氧水的质量体积比可以为1g∶(10

‑

15)ml,也可以为1g∶(12

‑

14)ml。硫酸(98%)和高锰酸钾的氧化性远远强于双氧水。本技术先加入硫酸(98%)和高锰酸钾这些强氧化剂对石墨进行氧化,形成氧化石墨,即在石墨层间形成一些含氧官能团,从而加大了石墨层间距。然而,在氧化过程中可能发生石墨炭化等副反应,采用双氧水既能够清洗掉上述副反应产物,又能使氧化石墨形成氧化石墨烯。

[0038]

在上述步骤中,干燥步骤具体为真空冷冻干燥。

[0039]

在步骤(1

‑

2)中,氨丙基异丁基多面体低聚倍半硅氧烷的添加量应保证:氧化石墨烯与氨丙基异丁基多面体低聚倍半硅氧烷的质量比可以为1∶(2

‑

3),还可以为1∶(2.2

‑

2.8),也可以为1∶(2.5

‑

2.6)。

[0040]

在步骤(1

‑

2)中,混合过程具体为:将分散液与氨丙基异丁基多面体低聚倍半硅氧烷在65

‑

68℃下搅拌混合48

‑

52h。如果温度过低,则氨丙基异丁基多面体低聚倍半硅氧烷不能很好地与氧化石墨烯的表面相结合,从而难以起到改性增容(增加相容性)作用。如果温度过高,容易造成体系各组分的变性,也不利于对氧化石墨烯的表面改性。

[0041]

在步骤(1

‑

3)中,第二溶剂为水合肼。

[0042]

在步骤(1

‑

3)中,氧化石墨烯与第二溶剂的质量比为1∶1。

[0043]

在步骤(1

‑

3)中,提取过程具体包括:对混合液在第二溶剂中分散后所得的液体进行离心,之后收集沉淀,用水(优选为去离子水)洗涤沉淀,真空冷冻干燥后得到固形物,该固形物即为改性石墨烯。对氧化石墨烯进行改性后,氧化石墨烯表面的片层间会结合n,n

‑

二异丙基碳二亚胺和氨丙基异丁基多面体低聚倍半硅氧烷。这两种物质在步骤(3)的聚合反应过程中会参与链延长反应,从而在聚酰亚胺成分中使得改性石墨烯呈均匀分布状态,能够均匀地提高聚酰亚胺成分的导热率。

[0044]

步骤(2)中,1,3

‑

双(4

‑

氨基苯氧基)苯与双(3

‑

邻苯二甲酸酐)醚的摩尔比可以为1∶(1

‑

1.1),还可以为1∶1.05。

[0045]

步骤(3)中,二甲基乙酰胺和双(3

‑

邻苯二甲酸酐)醚发生聚合反应,合成了聚酰亚胺。聚合反应在惰性气体的保护和不断搅拌下进行。惰性气体可以为氩气或氮气。可以采用惰性气体吹扫的方式使聚合反应始终处于惰性气体的保护下,以维持稳定的惰性气氛,从而避免聚合反应因受到非惰性气氛(例如,引入氧气等氧化气氛)的影响而造成副产物的产生。搅拌能够使得体系中聚合单体分布的更加均匀,使链延长反应能够以均匀的速度进行,避免反应体系中某一区域因为聚合反应过快而产生团聚现象。

[0046]

步骤(3)中,聚合反应的反应温度为0摄氏度。可以采用冰水混合物来维持聚合反应的温度,以使聚合反应全程匀速进行并且降低副反应发生的几率。

[0047]

步骤(3)中,聚合反应的反应时间为3

‑

4小时。因为上述的控制因素能够控制聚合反应匀速发生,故可以通过控制反应时间来控制聚酰亚胺成分的链长。当反应时间为3

‑

4小时时,链长处于合理范围内,能够顺利实现配向作用。如果链长过短或过长,则聚酰亚胺侧链均不能很好地与液晶分子作用,难以起到均一的配向作用,这会影响液晶分子的预倾角的均一性,进而影响液晶显示屏显示效果。

[0048]

步骤(3)中,该高导热聚酰亚胺复合材料为paa型,为改性石墨烯与paa 的均匀混合后,在随后的pi制程中,paa交联固化后形成pi配向膜。

[0049]

本技术的高导热聚酰亚胺复合材料的热性能的升高是通过氧化石墨烯来实现的,对氧化石墨烯进行化学改性是为了增加氧化石墨烯在体系中的相容性。

[0050]

[高导热聚酰亚胺复合材料的应用]

[0051]

本技术的高导热聚酰亚胺复合材料能够作为曲面液晶显示面板的聚酰亚胺配向膜(pi配向膜)的生产原料的应用。

[0052]

[曲面液晶显示面板]

[0053]

本技术提供了一种曲面液晶显示面板,其包括:依次排列的低导热聚酰亚胺配向膜层、液晶层和高导热聚酰亚胺配向膜层。

[0054]

其中,低导热聚酰亚胺配向膜层采用的低导热聚酰亚胺材料的导热系数可以为

0.1~0.3w/(mk),也可以为0.2w/(mk)。

[0055]

高导热聚酰亚胺配向膜层采用的高导热聚酰亚胺材料的导热系数为 0.9~1.1w/(mk),也可以为1.0w/(mk)。该高导热聚酰亚胺材料即为上述的高导热聚酰亚胺复合材料,其导热率是低导热聚酰亚胺材料的3

‑

11倍。

[0056]

液晶层位于低导热聚酰亚胺配向膜层和高导热聚酰亚胺配向膜层之间。该描述仅仅表示相对位置关系,并不意味着液晶层与低导热聚酰亚胺配向膜层和高导热聚酰亚胺配向膜层之间就不存在其它元器件。本技术的其它部分同理视之。

[0057]

液晶层中的液晶分子是混合了多种单体的混合物。典型的单体化学结构如下式所示:

[0058][0059]

液晶分子是由反应性单体通过自由基聚合反应而成。反应性单体具有普通液晶分子的液晶核,以确保液晶host的液晶性质不会变化。反应性单体的末端带有一个或多个压克力基(acrylate group),在uv光照射下发生聚合反应。典型的单体化学结构如下式所示(下式仅为示例性起见):

[0060][0061]

液晶层中靠近低导热聚酰亚胺配向膜层一侧的液晶分子具有与液晶层的延展方向呈0至0.6度的第一预倾角。液晶层中靠近高导热聚酰亚胺配向膜层一侧的液晶分子具有第二预倾角,该第二预倾角与第一预倾角的角度的差值大于 2度,也可以在3度至35度之间,还可以在5度至30度之间,也可以在7度至25度之间,可以进一步在10度至20度之间。

[0062]

在本技术的一些实施例中,曲面液晶显示面板包括彩色滤光片基板和薄膜晶体管基板。

[0063]

在本技术的一些实施例中,低导热聚酰亚胺配向膜层靠近彩色滤光片基板,高导热聚酰亚胺配向膜层靠近薄膜晶体管基板。在本技术的其它一些实施例中,低导热聚酰亚胺配向膜层靠近薄膜晶体管基板,高导热聚酰亚胺配向膜层靠近彩色滤光片基板。“靠近”的描述并不代表配向膜层与基板之间紧密接触,相反,二者之间可以存在其它功能性元器件。以上说明,彩色滤光片基板既可以与低导热聚酰亚胺配向膜层相邻,也可以与高导热聚

酰亚胺配向膜层相邻。薄膜晶体管基板也既可以与低导热聚酰亚胺配向膜层相邻,也可以与高导热聚酰亚胺配向膜层相邻,但是彩色滤光片基板和薄膜晶体管基板之间低导热聚酰亚胺配向膜层和高导热聚酰亚胺配向膜层必须同时存在于液晶层的两侧,以起到配向作用。

[0064]

[曲面液晶显示面板的制备方法]

[0065]

本技术提供了一种曲面液晶显示面板的制备方法,其包括如下步骤:

[0066]

(1)、提供加热载台;

[0067]

(2)、在加热载台上放置第一基板;

[0068]

(3)、在第一基板上应用高导热聚酰亚胺复合材料,以形成高导热聚酰亚胺配向膜层(通过pi制程),高导热聚酰亚胺复合材料的导热系数为0.9~1.1 w/(mk);

[0069]

(4)、在高导热聚酰亚胺配向膜层上形成液晶层(又称初始液晶层);此时的液晶层尚未引发自由基聚合反应,尚未形成液晶分子;

[0070]

(5)、在液晶层上应用低导热聚酰亚胺材料,以形成低导热聚酰亚胺配向膜层(通过pi制程),低导热聚酰亚胺材料的导热系数为0.1~0.3w/(mk);

[0071]

(6)、在低导热聚酰亚胺材料上放置第二基板;

[0072]

(7)、在第一基板和第二基板之间采用高垂直排列配向制程(high verticalalignment),引发液晶层的反应型单体(reaction monomer,rm)的自由基聚合反应,最终使得液晶层中靠近低导热聚酰亚胺配向膜层一侧的液晶分子形成与液晶层的延展方向呈0

‑

0.6度的第一预倾角,并且使得液晶层中靠近高导热聚酰亚胺配向膜层一侧的液晶分子形成与第一预倾角的角度的差值大于2度的第二预倾角。由此,初始液晶层(含有反应型单体)中的反应型单体聚合成具有一定预倾角的液晶分子,可称之为终末液晶层(含有具有预倾角的液晶分子)。

[0073]

其中,在步骤(1)中,加热载台的加热温度可以为45

‑

50℃。

[0074]

在步骤(2)中,第一基板为彩色滤光片基板,第二基板为薄膜晶体管基板;或者,第一基板为薄膜晶体管基板,第二基板为彩色滤光片基板。

[0075]

在步骤(3)中,pi制程能够使得聚酰亚胺复合材料中的聚酰亚胺成分中的paa发生固化交联,形成pi。

[0076]

在步骤(3)中,高导热聚酰亚胺配向膜层的温度比加热载台的温度低0

‑

5℃,还可以低1

‑

4℃,也可以低2

‑

3℃。

[0077]

在步骤(5)中,低导热聚酰亚胺配向膜层的温度比高导热聚酰亚胺配向膜层的温度低20

‑

30℃,也可以低22

‑

28℃,还可以低25

‑

27℃。具体降低的温度根据热传导及高低配向膜之间的距离而定。

[0078]

在步骤(5)中,低导热聚酰亚胺配向膜层的温度高于环境温度(例如19 度等)。

[0079]

在步骤(7)中,高垂直排列配向制程采用紫外线照射引发反应型单体的自由基聚合反应,紫外线照射的波长范围可以为260

‑

440nm,例如270nm、290nm、300nm、310nm、350nm、370nm、410nm、430nm等。照射的强度可以为 0.1

‑

2.0mw/cm2,例如0.5mw/cm2、1.0mw/cm2、1.2mw/cm2、1.5mw/cm2、 1.7mw/cm2、1.9mw/cm2等。

[0080]

本技术中,由于显示面板整体弯曲形成的上下基板错位,导致相邻像素 (pixel)预倾角之间的冲突,一侧基板侧预倾角越小(0~0.6

°

),并且cf侧与tft侧预倾角差异越大

(>2

°

)。经过实验数据检测发现,上述参数可以缓解相邻pixel预倾角倾倒冲突,有利于解决显示面板表面出现的曲面暗团现象。

[0081]

由于采用上述技术方案,本技术取得了以下技术效果:

[0082]

本技术在初始液晶层(含有反应型单体rm)的两侧配置了导热率不同的聚酰亚胺配向膜层(pi配向膜层)。当在加热载台上采用hva制程对液晶分子进行配向时,由于高导热聚酰亚胺复合材料一侧与低导热聚酰亚胺材料一侧具有温差,使得配向后靠近低导热聚酰亚胺配向膜层一侧的液晶分子具有与液晶层的延展方向呈0

‑

0.6度的第一预倾角,并且使得靠近高导热聚酰亚胺配向膜层一侧的液晶分子具有与第一预倾角的角度的差值大于2度的第二预倾角。两侧的液晶分子的预倾角具有较大的差异,能够改善曲面液晶显示面板的弯曲错位区域的液晶分子的取向角度与未错位区域的液晶分子的取向角度不同而导致的曲面暗团现象,从而有利于提高曲面液晶显示面板的整体显示效果,进而提高该曲面液晶显示面板的良品率。

[0083]

另外,本技术采用改性石墨烯来提高聚酰亚胺的导热率,制成高导热聚酰亚胺复合材料的导热率达到0.9至1.1w/(mk),是低导热聚酰亚胺材料的3倍至11倍,在hva制程时能够起到很好的导热作用,有利于液晶分子按照所需的取向角度进行配向。

附图说明

[0084]

下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

[0085]

图1为现有技术的液晶分子的预倾角示意图。该图仅为示意图,并非表示液晶显示面板仅具有图示所示的结构。以下同理。

[0086]

图2为现有技术的显示面板的弯曲错位示意图。该图仅为示意图,并非指示弯曲错位的真实错位情况。

[0087]

图3为现有技术的显示面板的曲面暗团的显示图。

[0088]

图4为本技术实施例中的显示面板的显示图。

[0089]

图5为本技术实施例的曲面液晶显示面板的曲面暗团现象的显示图。

[0090]

附图标记

[0091]

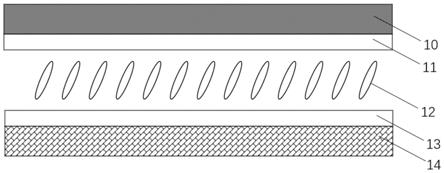

液晶分子1、cf基板2、tft基板3、聚酰亚胺配向膜4、聚酰亚胺配向膜 5、错位区域6、未错位区域7、曲面暗团8、薄膜晶体管基板10、低导热聚酰亚胺配向膜层11、液晶层12、高导热聚酰亚胺配向膜层13、彩色滤光片基板 14。

具体实施方式

[0092]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0093]

在本技术的描述(若有)中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅

是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0094]

在本技术的描述(若有)中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

[0095]

在本技术中(若有),除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0096]

下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

[0097]

下面根据具体实施例对本技术的技术方案进行说明。

[0098]

实施例一

[0099]

本实施例提供了一种氧化石墨烯的制备方法,其包括如下步骤:

[0100]

(1)、将1g石墨和30ml硫酸(98%)添加到干燥无水的三颈烧瓶中。

[0101]

(2)、在0℃下,将3g kmno4缓慢加入上述三颈烧瓶中,并在35℃下保持机械搅拌2小时。

[0102]

(3)、加入少量水(5~10ml)后,将所得的混合物在85℃搅拌15分钟,然后加入15ml双氧水,继续反应20分钟。

[0103]

(4)、将步骤(3)所得的混合物离心,依次用盐酸(37%,10ml)和蒸馏水(20ml)洗涤,然后通过真空冷冻干燥方法进行干燥,得到氧化石墨烯。

[0104]

本实施例采用氧化剂浓硫酸和高锰酸钾对石墨进行氧化,得到氧化石墨。在氧化过程中在石墨片层间加入含氧基团,扩大了石墨片层的间距。然后采用双氧水将氧化石墨转变为氧化石墨烯。

[0105]

本实施例所得到的氧化石墨烯具有较高的导热系数,当混入聚酰亚胺原料体系后,能够提高聚酰亚胺的导热系数。

[0106]

实施例二

[0107]

本实施例提供了一种化学改性石墨烯的制备方法,其包括如下步骤:

[0108]

(1)、将0.5g上述的氧化石墨烯和1.5g n,n

‑

二异丙基碳二亚胺添加到装有500ml四氢呋喃(第一溶剂)的烧杯中,超声处理2h,得到分散液。

[0109]

(2)、将步骤(1)获得的分散液(混合物)倒入无水干燥的三颈烧瓶中,然后加入1g氨丙基异丁基多面体低聚倍半硅氧烷,在65℃保持机械搅拌48 小时,得到混合液。

[0110]

(3)、随后,将0.5g水合肼溶液(第二溶剂)添加至上述反应体系中,继续搅拌8小时。

[0111]

(4)、将步骤(3)所得的混合物离心并用蒸馏水洗涤三次,最后通过真空冷冻干燥方法进行干燥,得到化学改性石墨烯。

[0112]

实施例三

[0113]

本技术提供了一种高导热聚酰亚胺复合材料的制备方法,具体包括如下步骤:

[0114]

(1)、将一定量的上述化学改性石墨烯倒入一定量的混合溶剂中(二甲基乙酰胺/四氢呋喃(第一溶剂)=2/3,质量比),进行超声处理1小时,以便进行分散。化学改性石墨烯与混合溶剂的添加量并没有特别的限制,只要使化学改性石墨烯能够分散在混合溶剂中即可。

[0115]

(2)、然后添加0.5mmol 1,3

‑

双(4

‑

氨基苯氧基)苯,将所得的混合物加入到无水干燥的三口烧瓶中,该三口烧瓶具有用于氮气(惰性气体)吹扫的入口和机械搅拌器。

[0116]

(3)、然后将0.5mmol双(3

‑

邻苯二甲酸酐)醚平均分批加入上述三口烧瓶中,在0℃下继续搅拌3小时,得到化学改性石墨烯/paa的均匀混合物。该均匀混合物即为高导热聚酰亚胺复合材料。其中的聚酰亚胺成分为paa。后继在tft

‑

lcd的pi制程时,paa会固化交联,形成固化的pi,从而形成pi 配向膜。

[0117]

实施例四

[0118]

本技术提供了一种曲面液晶显示面板,其包括:依次排列的彩色滤光片基板、低导热聚酰亚胺配向膜层、液晶层(含有液晶分子)、高导热聚酰亚胺配向膜层和薄膜晶体管基板。

[0119]

其中,低导热聚酰亚胺配向膜层采用的低导热聚酰亚胺材料的导热系数可以为0.1w/(mk)。高导热聚酰亚胺配向膜层采用的高导热聚酰亚胺材料的导热系数为0.9w/(mk)。

[0120]

液晶层中靠近低导热聚酰亚胺配向膜层一侧的液晶分子具有与液晶层的延展方向呈0

‑

0.2度的第一预倾角。液晶层中靠近高导热聚酰亚胺配向膜层一侧的液晶分子具有第二预倾角。经实验证明,该第二预倾角与第一预倾角的取向角度的差值大于2度。

[0121]

实施例五

[0122]

如图4所示,本技术提供了一种曲面液晶显示面板,其包括:依次排列的薄膜晶体管基板10、低导热聚酰亚胺配向膜层11、液晶层12(含有液晶分子)、高导热聚酰亚胺配向膜层13和彩色滤光片基板14。

[0123]

其中,低导热聚酰亚胺配向膜层采用的低导热聚酰亚胺材料的导热系数可以为0.3w/(mk)。高导热聚酰亚胺配向膜层采用的高导热聚酰亚胺材料的导热系数为1.1w/(mk)。

[0124]

本实施例的低导热聚酰亚胺配向膜层和高导热聚酰亚胺配向膜层之间具有温度差,因此,两侧的液晶分子的预倾角的取向角度不同。液晶层中靠近低导热聚酰亚胺配向膜

层一侧的液晶分子具有与液晶层的延展方向呈0.4

‑

0.6度的第一预倾角。液晶层中靠近高导热聚酰亚胺配向膜层一侧的液晶分子具有第二预倾角。经实验证明,该第二预倾角与第一预倾角的取向角度的差值大于2度。

[0125]

初始液晶层中的反应型单体(reaction monomer,rm)在cf基板和tft 基板上的配向膜(一般为聚酰亚胺,pi)表面形成聚合物层的过程为自由基聚合反应,自由基聚合反应分为链引发、链增长、链终止三个阶段,其中链增长反应受温度的影响很大。若在该阶段反应温度高的话,则聚合速率快,固定预倾角的能力强,预倾角回复率低,最后获得的预倾角就大。

[0126]

经过实验可知,由于两侧的液晶分子的预倾角的取向角度有差异,因此,本实施例的曲面液晶显示面板的曲面暗团现象(如图5所示)与图3相比有了极大的降低,显示效果有了极大的改善。

[0127]

实施例六

[0128]

本实施例提供了一种曲面液晶显示面板的制备方法,其包括如下步骤:

[0129]

(1)、提供加热载台,加热温度为50℃;

[0130]

(2)、在加热载台上放置第一基板(薄膜晶体管基板),使第一基板整面接触加热载台(stage);

[0131]

(3)、在第一基板(与加热载台直接接触的基板)上应用高导热聚酰亚胺复合材料,以形成高导热聚酰亚胺配向膜层(通过pi制程),高导热聚酰亚胺复合材料的导热系数为1.0w/(mk);

[0132]

(4)、在高导热聚酰亚胺配向膜层上形成液晶层(又称初始液晶层);此时的液晶层尚未引发自由基聚合反应,尚未形成液晶分子;

[0133]

(5)、在液晶层上应用低导热聚酰亚胺材料,以形成低导热聚酰亚胺配向膜层(通过pi制程),低导热聚酰亚胺材料的导热系数为0.2w/(mk);

[0134]

(6)、在低导热聚酰亚胺材料上放置第二基板(彩色滤光片基板,远离加热载台的一侧);

[0135]

(7)、在第一基板和第二基板之间采用高垂直排列配向制程(high verticalalignment),该制程需要紫外光照射(uv照光制程),从而引发液晶层的反应型单体(reaction monomer,rm)的自由基聚合反应,最终使得液晶层中靠近低导热聚酰亚胺配向膜层一侧的液晶分子形成与液晶层的延展方向呈0.1

‑

0.4 度的第一预倾角,并且使得液晶层中靠近高导热聚酰亚胺配向膜层一侧的液晶分子形成与第一预倾角的角度的差值大于2度的第二预倾角。由此,初始液晶层(含有反应型单体)中的反应型单体聚合成具有一定预倾角的液晶分子,可称之为终末液晶层(含有具有预倾角的液晶分子)。

[0136]

本实施例的第一基板在uv照光制程中整面接触加热载台(stage),在该基板上应用高导热聚酰亚胺复合材料,另一块基板上使用低导热聚酰亚胺配向膜,这就保证了两侧基板的不同配向膜在hva制程时rm自由基聚合阶段反应温度差异进一步加大,而使得一侧的预倾角在0~0.6

°

范围内,上下预倾角差异达到大于2

°

,从而改善曲面液晶显示器的曲面暗团现象。

[0137]

经实验发现,低导热一侧基板的液晶分子的预倾角越小(0~0.6

°

),并且 cf侧与tft侧预倾角差异越大(>2

°

),暗团改善表现好。在这个范围之外,例如,低导热一侧基板的

液晶分子的预倾角大于0.6

°

,并且高导热一侧基板和低导热一侧基板临近的液晶分子的预倾角差异小于或等于2

°

,就有曲面暗团现象的产生。

[0138]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0139]

以上对本技术进行了详细介绍,本技术中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。