1.本发明涉及与对方部件滑动接触的滑动部件。

背景技术:

2.在内燃机具备的气门驱动机构中,使用气门挺杆等滑动部件。气门挺杆与凸轮轴的凸轮的外周面滑动接触,使凸轮轴的旋转作用于气门的开闭。为了降低滑动部件的摩擦损失,以往,研究了提高滑动面上的润滑油的保持性的技术(参照专利文献1~3)。

3.现有技术文献

4.专利文献1:日本实开昭51

‑

68904号公报

5.专利文献2:日本特开平11

‑

157954号公报

6.专利文献3:日本特开2007

‑

46660号公报

技术实现要素:

7.发明所要解决的课题

8.近年来,以进一步的低摩擦化或燃料经济性的提高等为目的,正在推进润滑油的低粘度化。在使用与以往相比低粘度的润滑油的情况下,为了维持滑动面的低摩擦损失,还有进一步改良以往的气门挺杆等滑动面的结构的余地。

9.本发明提供一种滑动部件,即使在使用低粘度的润滑油的情况下,也能够实现滑动面上的充分低的摩擦损失。

10.用于解决课题的技术方案

11.本发明的一个方面涉及的滑动部件具备:与凸轮的外表面抵接的滑动面;及设置于滑动面的螺旋状或多个圆环状的槽,滑动面具有包含该滑动面的中心的圆形的中央区域和位于比中央区域靠外侧处的第一环状区域,中央区域中的槽的宽度l2相对于槽的间距l1的比率r

c

大于第一环状区域中的槽的宽度l2相对于槽的间距l1的比率r

o1

。滑动面例如由非晶硬质碳膜等硬质被膜构成。

12.如上所述,在滑动面的中央区域及第一环状区域,形成有螺旋状或多个圆环状的槽。中央区域中的比率r

c

大于第一环状区域中的比率r

o1

,意味着相对地在中央区域更密地形成有槽,另一方面,意味着在第一环状区域稀疏地形成有槽。通过采用该结构,根据本发明涉及的滑动部件,即使在使用低粘度的润滑油的情况下,也能够实现滑动面设定充分低的摩擦损失。即,通过在从凸轮受到比较强的按压力的中央区域密集地形成槽,能够将足够的量的润滑油保持在中央区域,能够充分减小摩擦阻力。另一方面,第一环状区域从凸轮受到的按压力比中央区域弱,因此即使相比于中央区域槽稀疏地形成,也能够维持摩擦阻力充分小的状态。假设对于第一环状区域,与中央区域同等程度密集地形成槽,则摩擦阻力反而会变大。

13.槽可以形成为随着从滑动面的中心侧靠近外侧而宽度l2相对于间距l1的比率阶段性地变小,也可以形成为连续地变小。即,滑动面可以随着从中心侧靠近外侧而从密集地

形成有槽的区域(中央区域)向稀疏地形成有槽的区域(第一区域)阶段性地过渡,也可以连续地过渡。例如,在使槽的宽度l2实质上恒定的情况下,只要以间距l1随着从滑动面的中心侧靠近外侧而阶段性地或连续地变大的方式形成槽即可。

14.在槽为螺旋状的情况下,螺旋状的槽可以从一个端部到另一个端部连续地形成,也可以断续地形成。在槽为多个圆环状的情况下,各个圆环状的槽也可以在周向上连续地形成,也可以断续地形成。

15.滑动面也可以还具有位于比第一环状区域靠外侧处且沿着该滑动面的周缘的第二环状区域。在第二环状区域,也可以相比于第一环状区域稀疏地形成槽。在该方式的情况下,第二环状区域中的槽的宽度l2相对于槽的间距l1的比率r

o2

小于第一环状区域中的槽的宽度l2相对于槽的间距l1的比率r

o1

。或者,也可以在第二环状区域不形成槽。

16.发明效果

17.根据本发明,提供即使在使用低粘度的润滑油的情况下,也能够实现滑动面上的充分低的摩擦损失的滑动部件。

附图说明

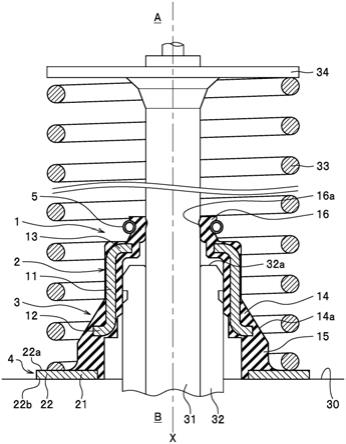

18.图1(a)及图1(b)是表示应用本发明的一个实施方式的滑动部件的内燃机的气门机构的一部分的剖视图。

19.图2是表示图1所示的气门挺杆的剖视图。

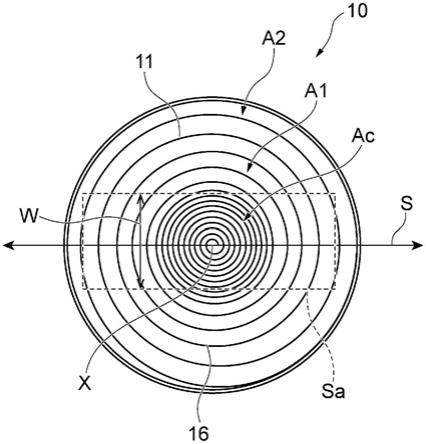

20.图3是示意性地表示形成于气门挺杆的滑动面的槽的一个方式的俯视图。

21.图4(a)~图4(c)是放大而示意性地表示形成于滑动面的槽的剖视图。

22.图5是示意性地表示槽的其他方式的气门挺杆的俯视图。

23.图6是示意性地表示槽的其他方式的气门挺杆的俯视图。

24.图7是示意性地表示槽的其他方式的气门挺杆的俯视图。

25.图8(a)及图8(b)是示意性地表示槽的变形例的气门挺杆的俯视图。

26.图9是示意性地表示槽的其他方式的气门挺杆的俯视图。

27.图10是表示实施例及比较例的结果的图表。

具体实施方式

28.以下,参照附图对本发明的实施方式进行详细说明。另外,在附图的说明中,对同一要素标注同一附图标记,并省略重复的说明。

29.<气门机构>

30.图1表示应用本发明的一个方式涉及的滑动部件的内燃机的气门机构的一部分。图1(a)是气门挺杆上升而气门关闭的状态的截面,图1(b)是气门挺杆下降而气门打开的状态的剖视图。

31.图1(a)所示的气门挺杆10对应于本实施方式的滑动部件,设于汽缸盖20的缸孔22内。与气门挺杆10的滑动面11滑动的凸轮24安装于凸轮轴,伴随着基于驱动系统等的凸轮轴的旋转而旋转。凸轮24具有从旋转的中心到外周滑动面的距离不恒定的凸轮轮廓,因此通过凸轮24的旋转,推压气门挺杆10的滑动面11的力发生变化。如图1(a)及图1(b)所示,伴随着凸轮24的旋转,气门挺杆10在缸孔22内移动,而进行与气门挺杆10连接的气门26的开

闭操作。气门26被配置于外周的气门弹簧28始终向图示的上方(凸轮侧)施力。气门26的打开动作(参照图1的(b))在凸轮24的突出部按压滑动面11时进行。从设置于凸轮轴侧的润滑油供给单元(未图示)供给润滑油,对凸轮24及气门挺杆10进行润滑。凸轮24按压气门挺杆10的力在凸轮24的突出前端部(凸轮尖)到达滑动面11的中心区域附近时达到最大。另外,当凸轮轴的转速变高时,与气门挺杆10的滑动速度也提高。

32.<气门挺杆>

33.图2是气门挺杆10的剖视图,图3是气门挺杆10的俯视图。如上述图所示,气门挺杆10呈一方开口的圆筒形,具体而言,具有圆筒形的裙部12、在裙部12的中心轴线x方向的一端侧即上端部相对于裙部12一体地形成的冠部13、设置在冠部13的上表面(与裙部12侧相反侧的端面)上的非晶硬质碳膜15。在冠部13的下表面(裙部12侧的主面)的中央附近设置有圆形状的凸台部14。凸台部14与气门26的上端(气门杆)抵接。在裙部12与滑动面11的边界,形成有锥状的倒角部。

34.如图3所示,滑动面11为圆形状,凸轮24在其中的一部分区域(图3中由虚线所示的滑动范围sa)向图3所示的箭头s的方向滑动。即,箭头s表示凸轮24的滑动方向,向一个方向旋转的凸轮24与滑动面11的接点在沿着箭头s的方向上往复移动。由虚线所示的滑动范围sa表示沿着箭头s滑动的凸轮24的移动范围。在与凸轮24滑动时,出于使气门挺杆10在缸孔22内绕其中心轴旋转的目的,有时将凸轮宽度的中央位置设为从气门挺杆冠面的中心轴向外周侧稍微偏移的位置,凸轮的滑动范围sa可以考虑偏移而比凸轮宽度稍大。

35.本实施方式的滑动面11由基于物理蒸镀法(pvd)或化学蒸镀法(cvd)的金属的氮化物、碳化物、碳氮化物及硼化物、硬质镀层、非晶硬质碳膜等硬质被膜构成。滑动面11优选由非晶硬质碳膜15构成。气门挺杆10的主体部(裙部12、冠部13以及凸台部14)的材质可以使用对基于jis标准的scm材料进行了渗碳处理的材料,也可以使用除此以外的钢材、铸件、铁系合金、钛合金、铝合金及高强度树脂等。

36.如图3所示,在滑动面11上,形成有以滑动面11的中心轴线x(以下,简称为“轴线x”。)为中心的螺旋状的槽16。槽16从滑动面11的外周侧的端部到中央部(轴线x附近)的端部连续地形成。槽16可以通过对非晶硬质碳膜15照射激光的方法形成。例如,在使形成槽16前的气门挺杆以轴线x为中心旋转的状态下,在径向上从滑动面11的外周侧向中心部照射激光。此时,能够通过控制气门挺杆的转速、激光的移动速度及激光的照射强度等,来形成图3所示的槽16。作为可使用的激光,可以举出超短脉冲激光器和线性偏振激光器。其中,作为形成槽16的激光,优选采用脉冲间隔为皮秒到飞秒的超短脉冲激光。

37.滑动面11根据槽16的形态而从中央部向周缘部,例如,分为三个区域。即,滑动面11具有包含滑动面11的中心的圆形的中央区域ac、位于比中央区域ac靠外侧处的第一环状区域a1和位于比第一环状区域a1靠外侧处的第二环状区域a2。中央区域ac为圆形,优选具有与凸轮的滑动范围sa的宽度(图3中的宽度w)对应的直径。即,中央区域ac的直径优选与宽度w相同或为其以上。第一环状区域a1是中央区域ac与第二环状区域a2之间的区域。第二环状区域a2是沿着滑动面11的周缘的区域。

38.如图3所示,在中央区域ac比第一环状区域a1更密地形成有槽16。即,如图4(a)及图4(b)所示,中央区域ac中的槽的宽度l2相对于槽16的间距l1的比率r

c

大于第一环状区域a1中的槽的宽度l2相对于槽的间距l1的比率r

o1

。在本实施方式中,槽16的宽度l2实质上是

恒定的,中央区域ac中的槽16的间距l1被设定为比第一环状区域a1中的槽的间距l1小。槽16的宽度l2例如为20~200μm,也可以为50~160μm或80~120μm。从低旋转区域的摩擦降低的观点来看,槽16的深度优选为100~400nm,也可以为100~300nm或150~250nm。

39.中央区域ac中的槽16的比率r

c

例如为0.2以上且0.8以下,也可以为0.3~0.7或0.4~0.6。通过使中央区域ac的比率r

c

为0.2以上,容易将润滑油保持于中央区域ac,另一方面,通过为0.8以下,能够抑制由过剩的润滑油引起的滑动阻力的上升。

40.第一环状区域a1中的槽16的比率r

o1

小于上述比率r

c

。第一环状区域a1的比率r

o1

例如为0.1以上且0.6以下,也可以为0.1~0.5或0.2~0.4。通过使第一环状区域a1的比率r

o1

为0.1以上,容易将润滑油保持于第一环状区域a1,另一方面,通过为0.6以下,能够抑制由过剩的润滑油引起的滑动阻力的上升。比率r

c

/r

o1

例如超过1且为8以下,也可以是1.1~3。

41.如图4(b)及图4(c)所示,第一环状区域a1中的槽的宽度l2相对于槽16的间距l1的比率r 01

大于第二环状区域a2中的槽的宽度l2相对于槽的间距l1的比率r

o2

。如上所述,槽16的宽度l2实质上是恒定的,第一环状区域a1中的槽16的间距l1被设定为小于第二环状区域a2中的槽的间距l1。第二环状区域a2的比率r

o2

例如为0.05以上且0.4以下,也可以是0.1~0.4或0.2~0.3。通过使第二环状区域a2的比率r

o2

为0.4以下,能够抑制由过剩的润滑油引起的滑动阻力的上升。比率r

o1

/r

o2

例如超过1且为12以下,也可以是1.1~3。

42.槽16的截面形状不作特别限定。例如,如图4(a)~图4(c)所示,可以是侧面及底面呈曲面状地连续的形状,也可以是侧面和底面被明确区分的形状。此外,槽16内也可以是由两面形成的所谓v槽状。

43.构成滑动面11的硬质被膜能够应用基于物理蒸镀法(pvd)或化学蒸镀法(cvd)的ti或cr等金属的氮化物、碳化物、碳氮化物及bn等的硼化物、硬质cr镀层、非晶硬质碳膜等,特别优选由非晶硬质碳膜构成。非晶硬质碳被称为类金刚石碳(dlc)、氢化非晶碳(a

‑

c:h)、i

‑

碳或金刚石状碳等,结构上碳的键合有金刚石结构的键(sp3型键)和石墨结构的键(sp2型键)混合存在。通过使滑动面11由非晶硬质碳膜15构成,可以抑制伴随于与凸轮24的滑动的滑动面11的摩耗等,能够防止气门挺杆10的性能降低,能够实现气门挺杆10的高寿命化。

44.非晶硬质碳膜15的厚度例如为0.4~10μm。如果非晶硬质碳膜15的厚度为0.4μm以上,则气门挺杆10具有充分的耐久性。另一方面,如果非晶硬质碳膜15的厚度为10μm以下,则能够抑制膜中的内部应力过度变大,容易抑制缺损及剥离的发生。从气门挺杆10的生产率的观点来看,非晶硬质碳膜15的厚度可以为0.7~2.0μm。另外,设置于滑动面的槽的深度设定得比非晶硬质碳膜的厚度小。

45.非晶硬质碳膜15例如可以使用在蒸发源具备石墨阴极的电弧离子镀装置来形成。根据该装置,能够经过在真空气氛中,在石墨阴极与阳极之间产生真空电弧放电,使碳材料从碳阳极表面蒸发并离子化,在施加了负的偏置电压的冠部13的上表面上堆积碳离子的工序,来形成非晶硬质碳膜15。

46.非晶硬质碳膜15可以含有氢,也可以不含有氢,但从实现低摩擦系数的观点来看,优选实质上不含有氢(氢含量小于5原子%)。具体而言,非晶硬质碳膜15的氢含量优选为小于5原子%,更优选为小于3原子%,进一步优选为小于2原子%,特别优选为小于1原子%。如果非晶硬质碳膜15实质上不含有氢,则确认了由于非晶硬质碳膜15的表面碳原子的的悬空键不被氢终止,因此具有润滑油中的oh基的油性剂构成分子容易吸附于非晶硬质碳膜15

的表面,由此显示出极低的摩擦系数这一情况。另外,实质上不含有氢的非晶硬质碳具有优异的热传导特性。非晶硬质碳膜15的氢含量能够通过卢瑟福背散射谱法(rutherford backscattering spectrometry:卢瑟福背散射谱学,rbs)、氢前方散射光谱法(hydrogen forward scattering:氢前向散射,hfs)来测定。

47.为了形成实质上不含氢的非晶硬质碳膜15,不导入碳系气体地进行成膜即可。另外,由于残留在装置内的壁面的水分,有时含有小于5原子%的氢。电弧离子镀中特征性地形成的水滴进入非晶硬质碳膜15而使膜强度降低。通过使用装备了磁性过滤器的过滤器电弧方式的装置,能够减少水滴。使用该装置形成的非晶硬质碳膜15的水滴充分少,充分均质,具有优异的耐磨性。

48.以上,对本发明的实施方式进行了详细说明,但本发明不限定于上述实施方式。例如,在上述实施方式中,例示了从一个端部到另一个端部连续地形成的螺旋状的槽16,但槽16也可以断续地形成。另外,槽的形态也可以不是螺旋状,如图5所示,也可以代替螺旋状的槽16,在滑动面11上形成同心圆的多个槽17。多个圆环状的槽17可以在各自的周向上连续地形成,也可以断续地形成。

49.在上述实施方式中,例示了在第二环状区域a2相比于第一环状区域a1稀疏地形成有槽16的形态,但在第二环状区域a2也可以不形成槽(参照图6),也可以与第一环状区域a1相比,槽16连续且稀疏地形成(参照图7)。第二环状区域a2的形态根据润滑油的种类及粘度等适当选择即可。

50.在上述实施方式中,例示了槽16形成至中央区域ac的中心轴线x附近的形态(参照图3及图6),但如图8(a)及图8(b)所示,也可以在中央区域ac的中心轴线x附近局部地设置槽的未加工部。即,中央区域ac也可以具有未形成槽的中央部ax。这是因为,中央部ax即使不形成槽16或槽17,也容易保持润滑油。通过在中央部ax不形成槽16或槽17,加工变得容易。中央部ax的直径相对于中央区域ac的直径的比率例如为0.1~0.6,也可以是0.15~0.5。中央区域ac的形态只要根据润滑油的种类及粘度等适当选择即可。

51.在上述实施方式中,例示了滑动面11具有第二环状区域a2的形态,但滑动面11也可以不具有第二环状区域a2。在该情况下,从中央区域ac的周缘到滑动面11的周缘为第一环状区域a1。

52.如图3及图5~8所示,例示了在从中央区域ac向第一环状区域a1过渡时,槽16的间距以可以说是阶段性的程度不同的形态,但槽16的间距变宽的程度也可以是连续的(参照图9)。作为图9所示的槽16描绘的曲线,可以举出渐开线曲线(伸开线)及对数螺旋。在槽16的间距连续地变宽的情况下,中央区域ac与第一环状区域a1的边界未必明确,但两者的边界可以基于凸轮的滑动范围sa的宽度(图3中的宽度w)来定义。例如,可以将直径与宽度w相同的圆形区域定义为中央区域ac。或者,也可以基于宽度l2相对于间距l1的比率的值来定义两者的边界。例如,也可以将该比率为0.5以上的区域设为中央区域ac,将该比率小于0.5的点外侧的区域设为第一环状区域a1。

53.在上述实施方式中,作为滑动部件,例示了气门挺杆,但也可以将本发明涉及的滑动部件应用于凸轮从动部件的垫片、挺杆等其他部件。

54.实施例

55.以下,基于实施例对本发明进行说明。本发明并不限定于以下的实施例。

56.<实施例>

57.制作除了滑动面由中央区域及第一环状区域构成且不具有第二环状区域以外,其他结构与图3所示的结构相同的气门挺杆。本实施例的气门挺杆的形态如下所述。

58.·

滑动面的材质:非晶硬质碳膜(氢含量:小于5原子%)

59.·

滑动面的直径:29mm

60.·

槽的形态:连续的螺旋状

61.·

槽的深度:0.2μm

62.·

槽的间距l1:0.2mm(中央区域),0.3mm(第一环状区域)

63.·

槽的宽度l2:0.1mm

64.·

中央区域:到半径6mm为止的区域

65.·

第一环状区域:从半径6mm到14.5mm为止的区域

66.·

中央区域的比率r

c

(l2/l1):0.5

67.·

第一环状区域的比率r

o1

(l2/l1):0.33

68.·

槽的加工方法:激光加工

69.<比较例1>

70.除了在滑动面上以等间隔的间距形成槽以外,与实施例相同地制作气门挺杆。本比较例的槽的形态如上所述。

71.·

槽的形态:连续的螺旋状

72.·

槽的深度:0.2μm

73.·

槽的间距l1:0.2mm

74.·

槽的宽度l2:0.1mm

75.·

比率(l2/l1):0.5

76.<比较例2>

77.除了在滑动面上没有形成槽以外,与实施例相同地制作气门挺杆。

78.<摩擦降低效果的确认>

79.使凸轮的外表面相对于比较例2的气门挺杆的滑动面滑动,测定凸轮轴的转矩(nm)。使凸轮轴的转速从200rpm到2500rpm阶段性地变化。与此相同地,分别使用实施例及比较例1的气门挺杆,测定凸轮轴的转矩。图10用图表来示出通过下述式计算的摩擦降低率(%)。

80.摩擦降低率(%)=[(比较例2的转矩)-(实施例或比较例1的转矩)]/(比较例2的转矩)

×

100

[0081]

如图10的图表所示,在凸轮轴的转速从200rpm到2500rpm的整个范围,实施例获得优于比较例1的摩擦降低效果。

[0082]

产业上的可利用性

[0083]

根据本发明,提供一种滑动部件,即使在使用低粘度的润滑油的情况下,也能够实现滑动面上的充分低的摩擦损失。

[0084]

附图标记说明

[0085]

11

…

滑动面,15

…

非晶硬质碳膜,16

…

螺旋状的槽,17

…

圆环状的槽,24

…

凸轮,ac

…

中央区域,a1

…

第一环状区域,a2

…

第二环状区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。