1.本发明涉及重金属去除剂技术领域,更具体地说,本发明涉及一种以杨木为载体的载铁生物炭制备方法。

背景技术:

2.重金属去除剂是污水处理中专门去除废水中重金属及砷的药剂总称.重金属去除剂是一种化学药剂.通过投加重金属去除剂,使废水中的重金属及砷发生化学反应,生成不溶于水的物质,从而能与水分离,使废水变清水.污泥量少,重金属浓缩程度高,可以回收冶炼应用领域:矿山开采、金属冶炼与加工、化工生产、电镀、电子、印染等行业。

3.核燃料和稀土化工生产会产生含铀放射性废水,对含铀废水需处理至国家排放控制标准后方可排放。废水中的铀主要有四价和六价两种价态,铀含量高时可以通过加入沉淀剂沉淀出大部分的离子,经过沉淀后浓度无法直接达到排放标准,此类液体或含量较低时废液直接通过以下三类方式处理:一是将废水排进水域稀释或加水稀释至控制要求排放;二是将废水直接加热蒸发浓缩,减容后浓缩物固化存放,此方式适用于各类废液尤其是高放射性废水;三是通过化学分离将铀从废液中分离,废水铀含量降低至达标后排放,铀富集后回收再用。

4.其中最常使用的为零价铁还原法和生物吸附法;当废液中加入零价铁粉时,零价铁将铀离子进行还原成四价铀,四价铀形成沉淀物聚集在铁粉表面。铁粉溶解在溶液中的铁离子在适宜酸碱度下也会形成氢氧化物沉淀,产生与絮凝剂相同的除铀作用。由于多种作用联合零价铁可将溶液铀浓度降至很低的水平,尤其在偏酸性环境下通过搅拌或超声波充分混合作用时对铀的去除能力极强;生物吸附时是以利用某些生物体自身的化学结构和组成成分特性来吸附溶液中的金属铀离子,吸附后再通过分离固液两相来去除水溶液中的铀的方法。吸附过程主要涉及到离子交换、表面络合、螯合、氧化还原、静电吸附等作用,通过生物材料的新陈代谢或自身的物理化学性质从废水中吸附铀。生物吸附剂的种类很多,菌类、藻类或动植物以及他们的衍生物、改性产品,如壳聚糖、半纤维素、木质素、秸秆以及经物理化学方法修饰后生物物质都可以作为吸附剂使用。缺点是生物吸附剂的再生、回收过程繁琐,储存困难,吸附能力有限等,目前仍需不断探索完善。如何将两者进行有效的结合,制得更佳的含零价铁的生物质炭,从而确保对含铀放射性废水更佳的处理效果。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明的实施例提供一种以杨木为载体的载铁生物炭制备方法,本发明所要解决的技术问题是:如何制备处理效果更佳的重金属去除剂。

6.为实现上述目的,本发明提供如下技术方案:一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

7.s1、改性液配制:称取同摩尔质量的硫酸亚铁和六水合三氯化铁固体加去离子水溶解,制备fe

2

/fe

3

浓度相当的平衡改性溶液;

8.s2、改性浸泡:取杨木生物质浸入步骤s1中制备的平衡改性溶液内进行浸泡48h,并定时搅拌,对杨木生物质进行改性;

9.s3、干燥:杨木生物质改性完成后进行过滤,将分离改性后的杨木生物质置于烘箱内于40~60℃下烘干,期间适时翻动;

10.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于真空管式炉的石英管内中间部分,在二氧化碳的保护下,于900℃温度下加热120min,得到载铁生物炭;

11.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

12.在一个优选地实施方式中,所述步骤s1中平衡改性溶液的中的fe

2

和fe

3

溶液浓度均设置为0.5mol/l,所述平衡改性溶液的盛放器皿材质设置为玻璃/聚乙烯。

13.在一个优选地实施方式中,所述步骤s2中fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比设置为1:5,所述搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm。

14.在一个优选地实施方式中,所述步骤s3中过滤采用200目非金属筛网,所述烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%。

15.在一个优选地实施方式中,所述步骤s4中真空管式炉设置为gsl

‑

1400型真空管式炉,所述加热的升温速度设置为8℃/min,烧制的总时长设置为4h。

16.在一个优选地实施方式中,所述步骤s3中烘箱设置为101

‑

3ab型电热鼓风干燥箱。

17.在一个优选地实施方式中,所述步骤s2中的杨木生物质由杨木作为原料干燥后进行研磨粉碎后过100木筛制得。

18.在一个优选地实施方式中,所述步骤s2中浸泡过程中设置为真空环境。

19.本发明的技术效果和优点:

20.本发明以fe

2

/fe

3

溶液对生物质进行改性,随后在二氧化碳作为保护气的作用下,可降低在高温环境下炭化的生物质与水蒸气反应生成一氧化碳的速率,以高二氧化碳浓度作为最终产物的反应方向,可有效避免炭的消耗量,从而最大限度避免制得载铁生物炭消耗量,从而降低原材料损耗量,提高物料制备效率,且制得的载铁生物炭对含铀废水的处理效率更佳,达到更好的处理效果。

具体实施方式

21.下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:

23.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

24.s1、改性液配制:按照硫酸亚铁和六水合三氯化铁的摩尔质量比为1:2称取,随后将称取的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

25.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

26.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

27.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在二氧化碳的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

28.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

29.实施例2:

30.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

31.s1、改性液配制:按照硫酸亚铁和六水合三氯化铁的摩尔质量比为2:1称取,随后将称取的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

32.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

33.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

34.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在二氧化碳的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

35.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

36.实施例3:

37.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

38.s1、改性液配制:称取同摩尔质量的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

39.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

40.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后

的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

41.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在二氧化碳的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

42.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

43.实施例4:

44.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

45.s1、改性液配制:称取同摩尔质量的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

46.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

47.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

48.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在氮气的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

49.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

50.实施例5:

51.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

52.s1、改性液配制:按照硫酸亚铁和六水合三氯化铁的摩尔质量比为1:2称取,随后将称取的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

53.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

54.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

55.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在氮气的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

56.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

57.实施例6:

58.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

59.s1、改性液配制:按照硫酸亚铁和六水合三氯化铁的摩尔质量比为2:1称取,随后将称取的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

60.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

61.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

62.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在氮气的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

63.s5、冷却:将步骤s4中制得的载铁生物炭取出,在氮气保护下冷却至室温。

64.实施例7:

65.本发明提供了一种以杨木为载体的载铁生物炭制备方法,具体包括以下制备步骤:

66.s1、改性液配制:称取同摩尔质量的硫酸亚铁和六水合三氯化铁固体置于材质为玻璃或聚乙烯的盛放器皿,加入去离子水溶解,制备浓度为0.5mol/l的fe

2

/fe

3

浓度相当的平衡改性溶液;

67.s2、改性浸泡:取杨木作为原料干燥后进行研磨粉碎后过100木筛制得杨木生物质,按照fe

2

/fe

3

平衡改性溶液与杨木生物质的质量比为1:5的比例,将制得的杨木生物质浸入步骤s1中制备的平衡改性溶液内,在真空环境下浸泡48h,以搅拌周期设置为2h/次,单次搅拌时长设置为2min,搅拌转速设置为60rpm进行定时搅拌,对杨木生物质进行改性;

68.s3、干燥:杨木生物质改性完成后采用200目非金属筛网进行过滤,将分离改性后的杨木生物质置于101

‑

3ab型电热鼓风干燥箱内于40~60℃下烘干,烘干时长设置为1.5

‑

2h,烘干后改性杨木生物质含水率低于3.5%,期间适时翻动;

69.s4、烧制:将步骤s3得到的干燥的改性杨木生物质装入坩埚,将坩埚置于gsl

‑

1400型真空管式炉的石英管内中间部分,在二氧化碳的保护下,于900℃温度下加热120min,得到载铁生物炭,加热的升温速度设置为8℃/min,烧制的总时长设置为4h;

70.s5、冷却:将步骤s4中制得的载铁生物炭取出冷却至室温。

71.实施例8:

72.分别取上述实施例1

‑

7的方法采用相同质量原料进行载铁生物炭的制备,并将制得的载铁生物炭对含铀矿井废水进行混合,得到以下数据:

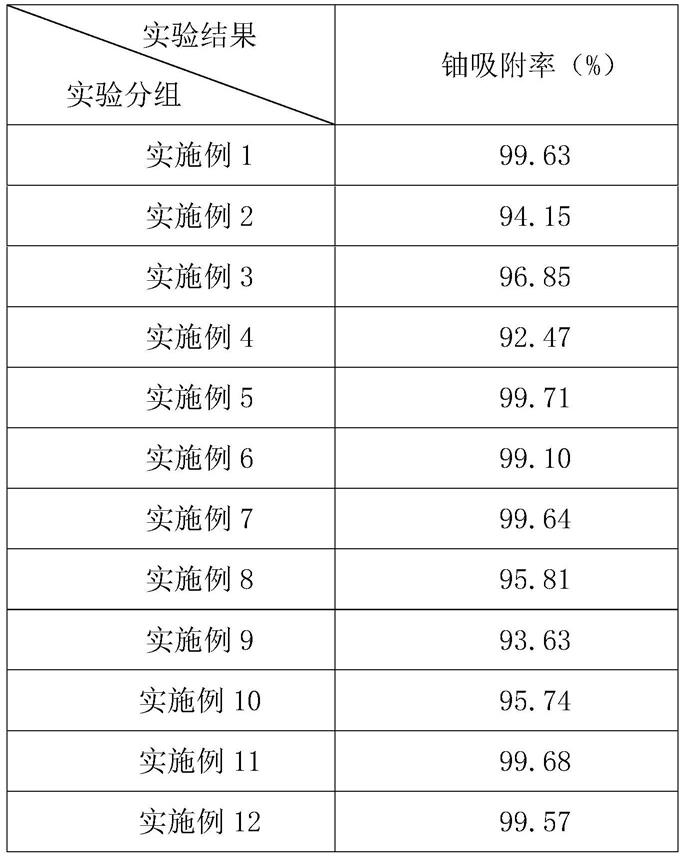

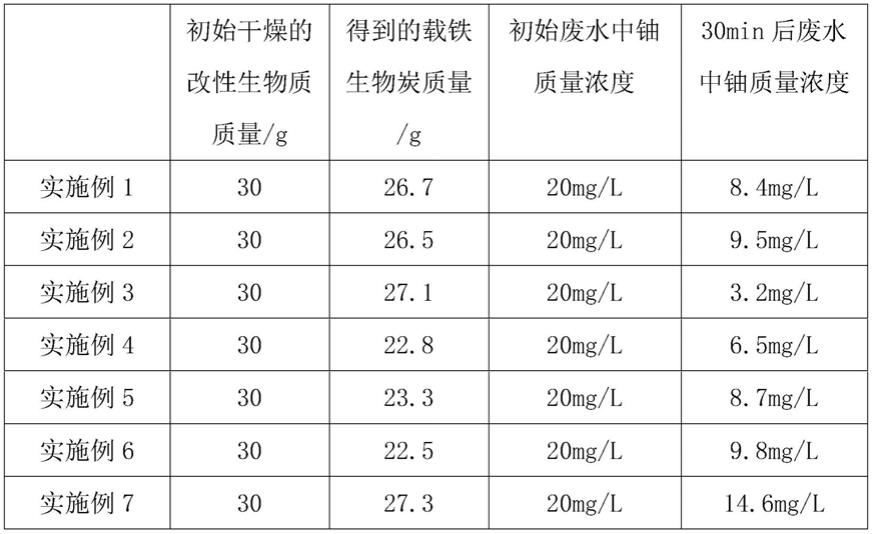

[0073][0074]

由上表可知,实施例3制得的载铁生物炭方法最佳,采用该方法进行载铁生物的制备,原料的损耗量低,且制得后的载铁生物炭在对含铀废水进行处理时铀去除速率远高于其他实施例制得的载铁生物炭,从而极大的缩短含铀废水的处理周期,提高自身的处理效果。

[0075]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。