一种利用电化学沉积碳保护锂金属的方法及其应用

(一)技术领域

1.本发明属于锂电池领域,涉及一种利用电化学沉积碳保护锂金属的方法及其在锂电池中的应用。

(二)

背景技术:

2.本发明涉及一种锂金属界面的电化学处理方法。随着可携带电设备和电动汽车市场的飞速拓展,对于高能量密度和高功率密度锂离子电池的需要也日益增加。然而,传统的负极材料如石墨,其理论容量只有372mah g

‑1,难以满足发展的需求,这种现状大大推动了高性能负极材料的设计和研发。锂金属负极是一种前景光明的负极材料,其理论容量高达3860mah g

‑1,是石墨容量的十倍之多。而且,锂金属具有最低的标准电极电势(相对于标准氢电极为

‑

3.04v),良好的内部导电性。但是,金属锂也存在一些问题。由于它活泼的化学性质,金属锂在电解液中会形成不稳定的固态电解质界面膜(sei),不断消耗电极材料和电解液,导致电池容量的损失;而不可控的锂沉积行为也会导致金属锂枝晶的生成,诱发电池短路和严重的安全隐患,目前锂金属电池的实际大规模应用仍然面临诸多挑战。因此,探索一种可以在锂金属表面上紧密覆盖高电导率的人造sei层以降低界面电阻并改善锂离子扩散的技术对于电池的长期循环寿命至关重要。本发明搭建了一种可在惰性气氛下进行高电压电化学沉积的电解池。此电化学工艺以锂金属为工作电极,石墨为对电极,有机溶剂为电解液,在近千伏的高电压下电解溶剂后在锂金属表面原位生成一层无定形碳保护层,最终实现了对碳膜组分与厚度的调控,形成了兼具化学稳定性、锂离子快速迁移和锂的均匀沉积的人工sei膜,得到了无枝晶的锂金属电池,延长了电池的循环寿命。

(三)

技术实现要素:

3.本发明要解决的第一个技术问题是提供一种利用电化学沉积碳保护锂金属的方法。

4.本发明要解决的第二个技术问题是提供制得的改性锂金属在锂金属电池中的应用。

5.为解决上述技术问题,本发明采用的具体技术方案如下:

6.第一方面,本发明提供了一种利用电化学沉积碳保护锂金属的方法,包括如下步骤:

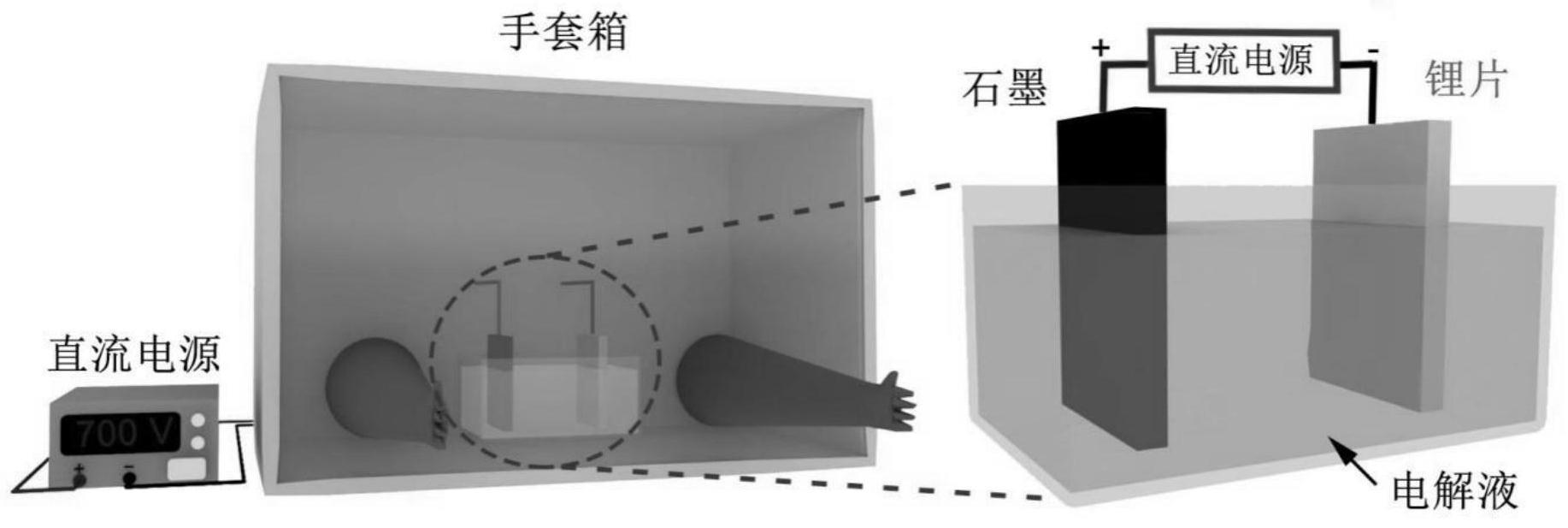

7.(1)搭建与手套箱连接的电解池装置:在充满氩气气氛的手套箱中搭建电解池,并对电极线进行塑封后与高压直流电源相连接;

8.(2)步骤(1)中的电解池采用锂金属片作为工作电极(负极),石墨电极或铂电极作为对电极(正极),采用乙二醇二甲醚作为电解液组成电解池;

9.(3)将电解池连接直流电源,通过电源对电解池施加100~900v的高压,加压时间0.5

‑

10h,电极间距为5

‑

10mm,在锂金属片表面沉积无定形碳膜,得到改性锂金属片。

10.本发明步骤(1)中,所述的电解池需搭建在手套箱中,水和氧气的体积浓度均需小

于0.1ppm,以起到隔绝电解液与水氧、锂片与水氧的反应。电极线接入手套箱中需先进行塑封,后将电极夹接入手套箱中,与电解池相连,另一端与直流电源相连接。其中所采用的直流电源可以选择直流稳压稳流的电源,根据实验条件优选规格为0

‑

1000v。

11.本发明步骤(2)中,所述的工作电极是需氩气气氛保护的金属锂电极;优选其纯度大于99%。对电极可以是石墨电极、铂电极等;优选其纯度大于99%。所述电解液的溶剂是乙二醇二甲醚,优选其纯度大于99%。本发明所述电解液无需溶质,只需溶剂即可。

12.本发明步骤(3)中,施加电压优选为700

‑

900v,最优选700v。加压时间优选为1h。

13.第二方面,本发明提供了一种根据上述方法制备的改性锂金属片作为锂金属电池电极的应用。

14.本发明所述的改性锂金属电极,可直接在氩气气氛保护的手套箱中组装成一定型号的半电池,或者与商用正极材料匹配成全电池。

15.本发明所述半电池是将得到的改性锂金属电极对称装配为半电池,此电极即为电池中的正极也是负极,其中电解液可用1m双三氟甲烷磺酰亚胺锂 (litfsi)和1wt%硝酸锂作为添加剂的dol/dme(v/v=1:1)。所述全电池是将得到的改性锂金属电极作为电池负极,采用商用镍钴锰(ncm811)正极材料作为正极,将正负极匹配装配而成,此电池的电解液为1m lipf6和1wt%fec 作为添加剂的ec/dec/emc(v/v/v=1:1:1)。其中电极极片大小优选直径为12

‑

16 mm。

16.与现有技术相比,本发明的有益效果主要体现在:

17.(1)本发明的制备方法利用手套箱氩气气氛保护的特性,让在空气中不稳定的金属锂可以进行电化学处理,解决了金属锂易与水氧反应的问题,此制备方法简单方便,成本低廉,只需通过一步电化学沉积即可得到受保护的锂金属。

18.(2)利用外加高电压,可以将电解液的溶剂电解,并在锂金属表面沉积均匀的无定形碳膜,并且通过调控电压与时间,可以得到不同组分和厚度的碳膜。由于无定形碳优异的强度以及化学稳定性,可以很好地保护金属锂。

19.(3)该碳膜保护的锂金属可作为锂金属电池的负极材料,在充放电过程中作为稳定的固态电解质界面可以抑制枝晶的生成,可以有效提高金属锂负极材料电池库伦效率较、循环寿命,从而满足使用要求。

20.(4)本发明制备的无定形碳膜保护的锂金属用于锂金属电池时,可以与常规的锂离子电池正极材料、硫正极材料、空气正极材料、氟化物正极材料等结合使用,有效提升电池电化学性能。

(四)附图说明

21.图1是装置与作用机理图,其中从左至右为直流电源、手套箱、电解池,其中电解池的的阴阳极分别为锂片与石墨。

22.图2是商用锂片的sem图,发现其表面平整光滑。

23.图3是实施例1条件下所制备的沉积碳膜后的锂负极的sem图,发现表面沉积有均匀且致密的碳膜。

24.图4是是实施例2条件下所制备的沉积碳膜后的锂负极的sem图,发现表面有大量明显的颗粒分散在表面,这是由于电压太高导致碳膜无法均匀沉积导致的。

25.图5是实施例1和2条件下所制备的沉积碳膜后的锂负极的红外光谱图,其中实施例1对应于eac700

‑

li,实施例2对应于eac900

‑

li,商用金属锂电极对应于b

‑

li。红外谱图证实了碳膜的成分为c=c和大量c

‑

o存在。

26.图6是实施例1和2条件下所制备的沉积碳膜后的锂负极的拉曼光谱图,其中实施例1对应于eac700

‑

li,实施例2对应于eac900

‑

li,商用金属锂电极对应于b

‑

li。拉曼谱图发现此两种条件得到的碳膜存在明显宽d峰和g峰,证实了其表面成分为无定形碳。

27.图7是实施例1和2条件下所制备的对称电池性能对比图,其中实施例1 对应于eac700

‑

li,实施例2对应于eac900

‑

li,商用金属锂电极对应于b

‑

li。发现实施例1得到的电极其极化电压最低和循环寿命也最长,说明这个条件下的性能最为优异。

28.图8是实施例1和2条件下所制备的对称电池阻抗对比图,其中实施例1 对应于eac700

‑

li,实施例2对应于eac900

‑

li,商用金属锂电极对应于b

‑

li。发现实施例1条件制备的电极的阻抗稍微增大了一些,证实了碳膜的存在,实施例二条件制备的电池阻抗显著增大,增大的阻抗会导致电池性能的下降。

29.图9是实施例1所制备的沉积碳膜后的锂负极与镍钴锰811正极匹配后的电池性能图,其中实施例1对应于eac700

‑

li,商用金属锂电极对应于b

‑

li。

30.(五)具体实施方法

31.下面以具体实施例对本发明的技术方案做进一步说明,但本发明的保护范围不限于此。

32.实施例1

33.将电解池置于手套箱中(h2o<0.01ppm,o2<0.01ppm),取20ml的乙二醇二甲醚(购于阿拉丁公司,纯度为99.5%)作为电解液,采用直径为16mm的锂片(购于天津中能有限公司,纯度大于99.9%)作为工作电极,边长16mm厚度3mm的正方形石墨电极(纯度大于99%)为对电极,两电极间隔8mm,分别为阴阳极组成电解池。对这个电解池体系外部加700v的高电压对电解液进行电解,持续时间1小时后取出工作电极,便可得到沉积形成的无定形碳膜保护的锂金属。

34.以得到的无定形碳膜保护的锂金属作为电极组装锂金属电池,包括li/li半电池及li/lini

0.8

mn

0.1

co

0.1

全电池,分别进行极化电压、循环寿命和容量保持率的测试。将得到的无定形碳膜保护的锂金属用于锂

‑

锂电池体系中,在氩气保护的手套箱中组装成2032型号锂

‑

锂电池。选用1mol/l litfsi的dol/dme (v:v=1:1)的电解液体系,其中含有1wt%的lino3添加剂。使用直径为12mm 的改性金属锂同时作为为电池正负极,以直径为19mm的celgard 2400作为隔膜,封装在2032型扣式电池中,进行恒电流测试,充放电过程电流密度1ma/cm2,充放电容量为1mah

·

cm

‑2,结果见图3。对照组选择锂金属片(购于天津中能锂业有限公司)作为电极,同以上步骤。

35.对于li/lini

0.8

mn

0.1

co

0.1

o2全电池,将lini

0.8

mn

0.1

co

0.1

o2、pvdf和乙炔黑按质量比8:1:1配成浆料,利用涂布器涂敷在洗涤好的涂炭铝箔上,在80℃的烘箱内烘干,后用压片机在10mpa下压成极片作为正极,用得到的碳膜保护的锂金属作为负极,使用1m lipf6和1wt%fec作为添加剂的ec/dec/emc (v/v/v=1:1:1)作为电解液,在氩气的手套箱中(h2o<0.01ppm,o2<0.01ppm) 组装成全电池。对照组选择商业锂金属片作为负极,同以上步骤。

36.用实施例1所制得的无定形碳膜保护的锂金属作为电极装配成li/li半电池及li/lini

0.8

mn

0.1

co

0.1

o2全电池按下述方法进行电化学测试。

37.将组装好的半电池和全电池在新威电池架上进行测试,对于li/li半电池进行循环寿命测试(图7),对进行放电(以一定的电流在锂片上镀一定容量的锂),之后进行充电(以一定的电流对锂片上拔出一定容量的锂),通过拔出的锂与镀上去的锂过程中得到的电压进行区间对比,来计算半电池的电压极化,并且根据电压极化的稳定性得到其循环寿命。将上述组装好的li/li半电池连接辰华电化学工作站进行阻抗测试,其曲线反应了电池的阻抗大小(图8)。对于 li/lini

0.8

mn

0.1

co

0.1

o2全电池的容量保持率测试,首先将电池以0.2c进行活化,之后在3

‑

4.3v内对电池进行充放电测试,来测试全电池的容量保持率。对照组负极采用商业锂金属片,其步骤与无定形碳膜保护的锂金属电极的完全相同。图9是锂金属全电池在1c的电流密度下的循环性能曲线,表明使用高压电沉积无定形碳保护锂电极的锂金属全电池具有更高的容量保持率和循环稳定性。

38.实施例2

39.将电解池置于手套箱中(h2o<0.01ppm,o2<0.01ppm),取20ml的乙二醇二甲醚(购于阿拉丁公司,纯度为99.5%)作为电解液,采用直径为16mm的锂片(购于天津中能有限公司,纯度大于99.9%)作为工作电极,边长16mm厚度3mm的正方形石墨电极(纯度大于99%)为对电极,两电极间隔8mm,分别为阴阳极组成电解池。对这个电解池体系外部加900v的高电压对电解液进行电解,持续时间1小时后取出工作电极,便可得到沉积形成的无定形碳膜保护的锂金属。

40.以得到的无定形碳膜保护的锂金属作为电极组装锂金属电池,包括li/li半电池及li/lini

0.8

mn

0.1

co

0.1

o2全电池,分别进行极化电压、循环寿命和容量保持率的测试。此电极用于锂

‑

锂电池体系中,在氩气保护的手套箱中组装成2032 型号锂

‑

锂电池。选用1mol/l litfsi的dol/dme(1:1)的电解液体系,其中含有1wt%的lino3添加剂。使用直径为12mm的改性金属锂同时作为为电池正负极,以直径为19mm的celgard 2400作为隔膜,封装在2032型扣式电池中,进行恒电流测试,充放电过程电流密度1ma/cm2,充放电容量为1mah

·

cm

‑2,结果见图3。对照组选择商业锂金属片作为电极,同以上步骤。

41.对于li/lini

0.8

mn

0.1

co

0.1

o2全电池,将lini

0.8

mn

0.1

co

0.1

o2、pvdf和乙炔黑按质量比8:1:1配成浆料,利用涂布器涂敷在洗涤好的涂炭铝箔上,在80℃的烘箱内烘干,后用压片机在10mpa下压成极片作为正极,用得到的碳膜保护的锂金属作为负极,使用1m lipf6和1wt%fec作为添加剂的ec/dec/emc (v/v/v=1:1:1)作为电解液,在氩气的手套箱中(h2o<0.01ppm,o2<0.01ppm) 组装成全电池。对照组选择商业锂金属片作为负极,同以上步骤。

42.用实施例2所制得的无定形碳膜保护的锂金属作为电极装配成li/li半电池及li/lini

0.8

mn

0.1

co

0.1

o2全电池按下述方法进行电化学测试。

43.将组装好的半电池和全电池在新威电池架上进行测试,对于li/li半电池进行循环寿命测试(图7),对进行放电(以一定的电流在锂片上镀一定容量的锂),之后进行充电(以一定的电流对锂片上拔出一定容量的锂),通过拔出的锂与镀上去的锂过程中得到的电压进行区间对比,来计算半电池的电压极化,并且根据电压极化的稳定性得到其循环寿命。将上述组装好的li/li半电池连接辰华电化学工作站进行阻抗测试,其曲线反应了电池的

阻抗大小(图8)。对于 li/lini

0.8

mn

0.1

co

0.1

o2全电池的容量保持率测试,首先将电池以0.2c进行活化,之后在3

‑

4.3v内对电池进行充放电测试,来测试全电池的容量保持率。对照组负极采用商业锂金属片,其步骤与无定形碳膜保护的锂金属电极的完全相同。实施例2所制备的沉积碳膜后的锂负极与镍钴锰811正极匹配成电池,锂金属全电池在1c的电流密度下的循环性能曲线,表明使用高压电沉积无定形碳保护锂电极的锂金属全电池具有更高的容量保持率和循环稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。