1.本发明涉及一种纤维结构体制造装置、纤维结构体制造方法以及纤维结构体。

背景技术:

2.在专利文献1中,记载了一种具备解纤部、供给部、堆积部以及加热部的作为薄片制造装置的纤维结构体制造装置,所述解纤部将包含纤维的被解纤物在空气中解纤,所述供给部将向被实施了解纤处理的解纤物供给包含树脂的添加物,所述堆积部使这些解纤物和添加物堆积,所述加热部通过平板状的压力机而对所堆积的料片进行夹持并加热。根据该制造装置,由于在堆积部中堆积成的料片通过平板状的压力机而被夹持并被加热,因此,料片的纤维、树脂不会在朝向一个方向的状态下被压溃,从而作为纤维结构体能够形成不具有各向异性的薄片。

3.但是,在专利文献1所记载的制造装置中,为了装置的小型化,需要以如下方式构成,即,将平板状的压力机的长度限制在容许长度以下,并且在交替重复加压处理和料片的输送的同时进行制造。在该情况下,有时会因输送精度的偏差或所设定的输送规格而在平板状的压力机所实施的加压处理的接缝处产生未被实施加压处理的区域,其结果为,导致了有时会在所制造的纤维结构体中产生强度欠缺部的课题。

4.专利文献1:日本特开2015

‑

160409号公报

技术实现要素:

5.本发明的纤维结构体制造装置具备:堆积部,其使包含树脂和纤维的材料在气体中堆积,从而生成纤维料片;输送部,其将所生成的所述纤维料片向输送方向输送;加热加压部,其通过被加热了的平板对所输送的所述纤维料片进行加压,并使所述树脂熔融,通过交替重复由所述输送部实施的与所述输送方向上的所述平板的长度相比较短的预定的间距的输送、和由所述加热加压部实施的加压,从而形成具有以预定次数实施所述加压的第一区域和以多于所述预定次数的次数实施所述加压的第二区域的纤维结构体。

6.本发明的纤维结构体制造方法包括:堆积工序,其使包含树脂和纤维的材料在气体中堆积,从而生成纤维料片;输送工序,其将所生成的所述纤维料片向输送方向输送;加热加压工序,其通过被加热了的平板对被输送的所述纤维料片进行加压,并且使所述树脂熔融,通过交替重复通过所述输送工序而实施的与所述输送方向上的所述平板的长度相比较短的预定的间距的输送、和通过所述加热加压工序而实施的加压,从而形成具有以预定次数实施所述加压的第一区域和以多于所述预定次数的次数实施所述加压的第二区域的纤维结构体。

7.本发明的纤维结构体具有处于表里的关系的主面并且沿着所述主面而延伸,所述纤维结构体被构成为包括:纤维;树脂,其以遍及所述主面的延伸方向的整体的方式而将所述纤维彼此粘合,因将所述纤维粘合时的所述树脂的熔融状态而导致的硬度较高的区域被包含在所述主面的面内。

附图说明

8.图1为表示实施方式所涉及的纤维结构体制造装置的整体结构的示意图。

9.图2为作为实施例1而表示加热加压部的平板尺寸和输送部所输送的预定的间距的长度的一个示例的示意图。

10.图3为作为实施例2而表示加热加压部的平板尺寸和输送部所输送的预定的间距的长度的一个示例的示意图。

11.图4为作为实施例3而表示加热加压部的平板尺寸和输送部所输送的预定的间距的长度的一个示例的示意图。

12.图5为作为实施例4而表示将加热加压部的平板尺寸以较短的方式构成的情况下的一个示例的示意图。

13.图6为作为实施例5而表示由于在通过切断部来切断纤维料片时的切断位置的不同而导致的液体吸收材料的变化的示意图。

14.图7为实施例5的液体吸收材料的变化的一个实例的立体图。

15.图8为实施例5的液体吸收材料的变化的一个实例的立体图。

16.图9为表示弯折部的结构的示意图。

17.图10为作为实施例6而表示折叠状态的液体吸收材料的一个实例的示意图。

18.图11为作为实施例6而表示折叠状态的液体吸收材料的其他实例的示意图。

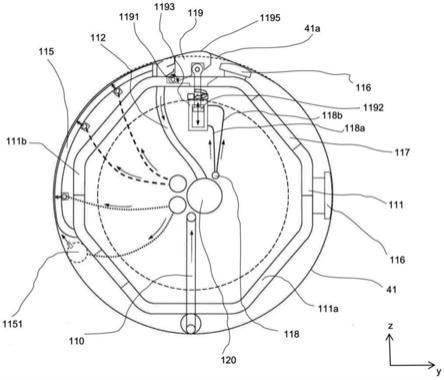

19.图12为表示纤维结构体制造装置的其他的实施方式的整体结构的示意图。

具体实施方式

20.以下,参照附图,对本发明的实施方式进行说明。

21.图1为表示本发明的实施方式所涉及的纤维结构体制造装置1的概要结构的示意图。

22.纤维结构体制造装置1为,将在办公室等中产生的废纸等再生材料作为主原料,并通过尽量不利用水的干式方法而再生为新的纤维结构体的装置。在此,作为所制造的纤维结构体,例如,列举能够对油或水等进行吸收的液体吸收材料po为例进行说明。另外,作为主原料,只要为包含纤维素的物质即可,除了纸以外,也能够使用木材等。

23.另外,被制造出的纤维结构体不仅能够作为这样的液体吸收材料po来构成,也能够作为对声音进行吸收的吸音材料、包装中的缓冲材料来构成。作为吸音材料的纤维结构体,能够通过被配设在喷墨打印机等各种家电产品等的内部来抑制朝向装置外部传出的工作声音。此外,不只是家电产品,也能够作为各种建材、或者为了音响调节而被配设在音乐厅等中的吸音材料来利用。

24.纤维结构体制造装置1由原料投入部10、粗碎部20、解纤部30、分级部40、添加材料投入部50、堆积部60、薄片供给部70、缓冲部80、加热加压部100、冷却部110、输送部120、切断部130、收纳部140等构成。此外,粗碎部20和解纤部30通过输送管24而被连接,解纤部30和分级部40通过输送管34而被连接,分级部40和堆积部60通过输送管46而被连接。

25.原料投入部10由废纸托盘11、供给辊12等构成。被载置在废纸托盘11上的废纸pi通过供给辊12而被一张一张地拾取,并且被投入至粗碎部20中。该原料投入部10为,主原料例如为在办公室中被排出的a4尺寸的复印纸张等废纸的情况下的一个示例。

26.粗碎部20被构成为,包括彼此啮合并进行旋转驱动的一对粗碎刃21、料斗22。粗碎部20通过粗碎刃21而将被投入的废纸pi断开成几厘米见方的纸片,并经由输送管24而供给至解纤部30中。

27.另外,纤维结构体制造装置1也可以为,不具备原料投入部10以及粗碎刃21,而将被断开的纸片作为原料而从料斗22进行供给的结构。

28.解纤部30被构成为,包括定子31、转子32等。经由输送管24而被导入到解纤部30内的纸片在旋转的转子32与定子31之间被解纤。在解纤部30中的该解纤工序中,纸片被解纤到纸片的形状消失并且成为纤维状为止。此时,附着在纸片上的油墨、调色剂、各种添加材料等的至少一部分作为数十μm以下的分离颗粒而被分离。

29.被解纤出的纤维以及分离颗粒乘着转子32所产生的气流而从输送管34被输送至分级部40中。

30.分级部40被构成为,包括旋风分离器41、排出管42、排出容器44等。旋风分离器41为气流式的分级器,并具有通过由涡流产生的离心力与空气的阻力的平衡而对内容物进行分级的功能。

31.经由输送管34而被导入到旋风分离器41中的纤维以及分离颗粒通过旋风分离器41而被分级为纤维和分离颗粒。被分级出的纤维经由输送管46而被输送至堆积部60中。此外,被分级出的分离颗粒经由排出管42而被排出至排出容器44中。

32.由于通过分级部4所实施的分级工序而使包含油墨、调色剂的分离颗粒被去除,因此,被输送到堆积部60中的纤维成为被脱墨的纤维。另外,在此所说的分级不是指纤维与分离颗粒完全分离,此外,脱墨不是指纤维中完全不含有油墨或调色剂等。

33.添加材料投入部50具有与输送管46连通的料斗51。从料斗51投入被调节了投入量的各种添加剂,并被混入到从旋风分离器41输送来的纤维中。

34.作为添加剂,除了使用用于通过熔融来实现纤维间的结合并使所制造的液体吸收材料po具有适当的强度的纤维状的树脂之外,还使用用于提高液体吸收材料po的耐火性能的阻燃剂等。

35.堆积部60具有分散机构和堆积机构,分散机构使被解纤了的纤维与添加剂一起在作为气体的空气中大致均匀地分散,堆积机构使由此而被分散了的纤维以及添加剂堆积。

36.分散机构由壳体61以及被壳体61覆盖的成形滚筒62等构成。成形滚筒62为以可旋转的方式构成的圆筒体,在圆筒体的旋转侧面设置有多个小孔。

37.被添加了添加剂的纤维从输送管46中被导出,并被投入到旋转的成形滚筒62的内部。通过使成形滚筒62旋转驱动,并使成形滚筒62的内容物、即添加了添加剂的纤维穿过小孔而被排出到成形滚筒62的外侧,从而使在均匀地混合了添加剂的同时被分散了的纤维朝向被设置于成形滚筒62的下方的堆积机构降下。

38.堆积机构为,用于将从分散机构下降并堆积的纤维作为长条状的堆积物而形成的机构,并且由网带63、张紧辊64、抽吸装置65等构成。

39.网带63为,被张紧辊64张紧并进行转动的无接头的网状的带,在成形滚筒62的铅直下方的空气中,构成供纤维进行堆积的堆积区域。

40.抽吸装置65被设置在网带63所构成的堆积区域的下方,并能够通过隔着网带63来抽吸空气,从而使在空气中分散的纤维以及添加剂堆积在网带63上。

41.通过在使网带63进行旋转驱动的同时利用抽吸装置65而使在空气中被分散的纤维抽吸并堆积在网带63上,具体而言被抽吸并堆积在被供给到网带63上的后述的第一薄片n1上,从而形成长条的纤维料片pw。

42.也就是说,堆积部60由上述的分散机构和堆积机构构成,并通过使包含树脂和纤维的材料在气体中堆积而生成纤维料片pw。此外,在堆积部60中的该堆积工序中,使包含树脂和纤维的材料在气体中堆积而生成纤维料片pw。

43.薄片供给部70由供给第一薄片n1的第一薄片供给部71和供给第二薄片n2的第二薄片供给部72构成。

44.第一薄片n1和第二薄片n2为,层叠通过堆积部60而形成的纤维料片pw的长条薄片。第一薄片n1为构成底面的薄片,所述底面为,在形成纤维料片pw时成为供纤维进行堆积的基部的底面,第二薄片n2为从所形成的纤维料片pw的上表面侧层压所形成的纤维料片pw的薄片。

45.也就是说,第一薄片供给部71在输送所形成的纤维料片pw的方向上被设置于网带63所构成的堆积区域的上游侧,并与网带63的移动一起将第一薄片n1向堆积区域且向其下游方向放出。此外,第二薄片供给部72在堆积区域的下游侧,被设置于被输送的纤维料片pw的上侧,并且在将第二薄片n2向被设置于更靠下游侧的缓冲部80的方向放出的同时层压在纤维料片pw的上表面上。

46.第一薄片n1为了通过抽吸装置65的抽吸而使被分散在空气中的纤维堆积在第一薄片n1上,而需要具有通气性。此外,由于作为液体吸收材料po来进行制造,因此,第一薄片n1以及第二薄片n2需要具有透液性。

47.另外,纤维料片pw并非必须要通过第一薄片n1和第二薄片n2来进行层压。也就是说,堆积部60例如既可以为仅使用第一薄片n1并且使纤维堆积在第一薄片n1上的结构,也可以为连第一薄片n1也不使用,而是使纤维堆积在网带63的上表面并且将所堆积的纤维在从网带63上剥离的同时向下游输送从而作为连续的纤维料片pw而形成的结构。在该情况下,堆积部60需要具备用于使所堆积的纤维从网带63上剥离的剥离机构以及在不破坏所剥离的纤维料片pw的情况下将该纤维料片pw输送到加热加压部100为止的输送机构。

48.此外,堆积部60在仅使用第一薄片n1的情况下无需具备第二薄片供给部72,在连第一薄片n1也不使用的情况下无需具备第一薄片供给部71。

49.另外,由于无论是哪种结构都存在通过抽吸装置65而被抽吸的纤维缠绕在网带63上的情况,因此,优选为,在网带63上设置去除缠绕了的纤维的清洁机构。

50.缓冲部80为,用于使被形成的纤维料片pw的输送路径上的下游侧所具备的加热加压部100以后的纤维料片pw的输送不成为定速的连续输送而成为间歇输送,并且用于在加热加压部100以后的纤维料片pw的输送停止时对从堆积部60被送出的纤维料片pw进行存放的缓冲机构。

51.缓冲部80具备两个辊对81、和辊82,两个辊对81从被输送的纤维料片pw的上下进行夹持并随着纤维料片pw的移动而进行旋转,辊82以轴位置能够上下移动的方式被支承并随着纤维料片pw的移动而进行旋转。两个辊对81在纤维料片pw的输送方向的前后处以轴位置被固定的方式而被设置,辊82在两个辊对81之间的空间内从下方对纤维料片pw进行支承,并且对应于纤维料片pw的输送而上下移动。优选为,辊82的上下移动以如下方式被控

制,即,在通过网带63的旋转而实施的纤维料片pw的连续输送与加热加压部100以后的纤维料片pw的间歇输送之间,被施加在纤维料片pw上的张力不发生大幅变动。

52.另外,输送方向是指,在堆积部60中形成的纤维料片pw经由缓冲部80、加热加压部100、冷却部110、输送部120、切断部130而被收纳到收纳部140为止的输送路径上的纤维料片pw的移动方向。

53.加热加压部100被设置于缓冲部80的下游侧,并通过被加热了的平板而对所输送的纤维料片pw从其上下进行加压,并且使作为添加剂而被添加了的纤维状的树脂熔融。也就是说,在加热加压部100中的该加热加压工序中,通过被加热了的平板而对被输送的纤维料片pw进行加压,并且使树脂熔融。

54.加热加压部100具有被相互对置配置的下平板101和上平板102来作为加热加压的平板。下平板101以及上平板102的宽度方向的长度、即与纤维料片pw的输送方向交叉的方向的长度均为大于纤维料片pw的宽度的长度。此外,在各个平板上设置有加热器,并且被构成为能够加热到所期望的温度。下平板101和上平板102利用液压机、气压机、或者机械压力机等冲压机构而进行相对移动,并通过将纤维料片pw夹入到下平板101与上平板102之间,且以预定的温度和预定的压力进行加热加压,从而能够使纤维料片pw中包含的树脂熔融,进而缠绕在纤维上。此外,通过利用下平板101和上平板102来对纤维料片pw进行加压,从而在纤维料片pw上形成处于表里的关系的主面。

55.冷却部110被设置于加热加压部100的下游侧,并且对通过加热加压部100而被加热加压且被输送到冷却部110中的纤维料片pw进行冷却。冷却部110例如具备与纤维料片pw的底面滑动接触的散热器板111。散热器板111使从纤维料片pw的底面吸收的热在空气中散热。另外,冷却部110也可以具备提高从纤维料片pw的上表面、散热器板111向空气中进行散热的散热效果的鼓风部。

56.熔融并缠绕在纤维上的树脂被冷却从而发生固化,进而使堆积的纤维彼此粘合。此外,在层压第一薄片n1以及第二薄片n2的情况下,通过树脂熔融并被冷却且发生固化,从而使第一薄片n1与纤维料片pw的底面粘接,并且第二薄片n2与纤维料片pw的上表面粘接,而分别构成纤维料片pw的主面。

57.经过冷却部110中的该冷却工序,熔融并缠绕在纤维上的树脂被冷却并且发生固化,也就是说,树脂将纤维彼此粘合,纤维料片pw成为作为具有处于表里的关系的主面的纤维结构体的形态。

58.输送部120被设置于冷却部110的下游侧,并且通过对纤维料片pw施加输送力而将纤维料片pw向输送方向输送。也就是说,在输送部120所实施的该输送工序中,将被生成的纤维料片pw向输送方向输送。

59.输送部120由工作台121、输送臂122等构成。

60.工作台121为,在纤维料片pw的输送方向上延伸,并对被输送的纤维料片pw从其下方进行支承的平板状的引导工作台。

61.输送臂122能够在与工作台121之间把持纤维料片pw,并且通过向输送方向进行移动而对纤维料片pw施加输送力,从而使纤维料片pw在与工作台121滑动接触的同时进行移动。输送臂122在与纤维料片pw抵接的面上具有多个销钉,当在与工作台121之间把持纤维料片pw时,对该销钉以刺向纤维料片pw的上表面的方式进行按压。输送臂122通过以使销钉

刺向了纤维料片pw的上表面的状态而向输送方向移动预定的间距的长度,从而能够将纤维料片pw输送预定的间距。输送臂122在完成预定的间距的输送时解除与工作台121之间的把持,也就是说,销钉向与纤维料片pw的上表面分离的方向进行移动,接下来,返回到在与工作台121之间把持纤维料片pw的位置,从再次在与工作台121之间把持纤维料片pw。

62.输送部120在于加热加压部100中完成加热加压且下平板101和上平板102打开的期间,开始输送并且实施预定的间距的输送,在于加热加压部100中实施加热加压的期间内,实施把持的释放和到重新把持为止的动作。通过重复该动作,从而使纤维料片pw被加热加压,并且在被冷却的同时被间歇输送。即,纤维结构体制造装置1交替重复由输送部120实施的预定的间距的输送和由加热加压部100实施的加压。

63.从输送部120被送出的纤维料片pw到达被设置于输送部120的下游侧的切断部130处。

64.切断部130具备在与纤维料片pw的输送方向交叉的方向上将纤维料片pw切断的剪切器131。在剪切器131中,例如能够采用超声波剪切器、旋转剪切器、汤姆森式剪切器等各种方式。

65.另外,切断部130除了具备上述的剪切器131之外,也可以具备将纤维料片pw于纤维料片pw的输送方向上切断的剪切器。

66.在切断部130中,通过在预定的位置设置剪切器131,从而将被输送至切断部130的纤维料片pw在预定的位置处切断,也就是说,在切断部130中的该切断工序中,将纤维结构体切断,并形成预定的尺寸、预定的形状的作为纤维结构体的液体吸收材料po。被切断的作为纤维结构体的液体吸收材料po被收纳于收纳部140中。

67.在以上所说明的基本结构的纤维结构体制造装置1中,根据加热加压部100中的下平板101和上平板102的尺寸、输送部120所输送的预定的间距的长度、由切断部130切断的位置等规格,能够将所形成的作为纤维结构体的液体吸收材料po的形态设为各种各样的形式。

68.本实施方式的纤维结构体制造装置1的特征在于,通过交替重复由输送部120实施的、与加热加压部100的被加热了的平板的输送方向的长度w相比较短的预定的间距的输送、和由加热加压部100实施的加压,从而形成具有以预定次数实施加压的第一区域p1和以多于预定次数的次数实施加压的第二区域p2的纤维结构体。

69.此外,作为本实施方式的纤维结构体制造方法,通过交替重复在输送工序中实施的、与加热加压部100的被加热了的平板的输送方向的长度w相比较短的预定的间距的输送、和在加热加压工序中实施的加压,从而形成具有以预定次数实施加压的第一区域p1和以多于预定次数的次数实施加压的第二区域p2的纤维结构体。

70.通过这样的制造方法、还有纤维结构体制造装置1而制造的液体吸收材料po,作为具有处于表里的关系的主面且沿着主面延伸的纤维结构体而被形成,并被构成为包含纤维和以遍及主面的延伸方向的整体的方式而使纤维彼此粘合的树脂。此外,液体吸收材料po被构成为,具有通过以预定次数实施加压而被形成的第一区域p1、和通过以多于预定次数的次数实施加压而被形成的第二区域p2。

71.第二区域p2由于与第一区域p1相比而通过加热加压部100进行加热加压的次数较多,因此,成为因在使纤维粘合时的树脂的熔融状态而导致的硬度较高的区域。

72.另外,输送部120被构成为,通过对该第二区域p2施加输送力而实施输送。也就是说,在由输送部120实施的输送工序中,对第二区域p2施加输送力。具体而言,在输送部120中,在与工作台121之间把持纤维料片pw的输送臂122在对纤维料片pw进行把持时被设置于把持第二区域p2的位置。输送臂122以将输送臂122所具有的销钉刺向纤维料片pw的第二区域p2的方式进行按压并把持,从而实施输送。

73.加热加压部100的被加热了的平板的输送方向上的长度w具体为通过下平板101和上平板102而被加压的区域的在输送方向上的长度。在本实施方式中,对下平板101和上平板102的输送方向上的长度相同且下平板101和上平板102被构成为对纤维料片pw以不偏离的方式进行夹持的情况进行说明。因此,加热加压部100的被加热了的平板的输送方向上的长度w等于,下平板101的输送方向上的长度、以及上平板102的输送方向上的长度。

74.以下,参照图2至图11,对形成液体吸收材料po的各种形态的具体的实施例进行说明。

75.在图2至图5中,w、w1至w3示出了加热加压部100的被加热了的平板的输送方向上的长度。此外,l1至l3示出了输送部120进行输送的预定的间距的长度。

76.实施例1

77.图2作为实施例1而示出了以在加热加压部100的被加热了的平板的输送方向上的长度w、输送部120进行输送的预定的间距的长度l1中l1<w<l1

×

2的间距l1来实施输送并进行制造时的纤维料片pw的情况。从图2的上部依次示出了交替实施由下平板101和上平板102实施的加压、和间距l1的输送的情况。

78.由于l1<w且w<l1

×

2,因此,在纤维料片pw中,除了未被加热加压部100实施加压的前端部的区域之外,形成有通过加热加压部100而被实施有作为预定次数的一次的加压的第一区域p1、和被实施有多于预定次数的两次的加压的第二区域p2。此外,被实施有两次加压的第二区域p2的输送方向上的长度r为,r=w

‑

l1>0。

79.实施例2

80.图3作为实施例2而示出了以在加热加压部100的被加热了的平板的输送方向的长度w、输送部120所输送的预定的间距的长度l2中l2

×

2<w<l2

×

3的间距l2来实施输送并进行制造时的纤维料片pw的情况。图3的示例示出了实施相对于图2所示的实施例1的间距l1而为其一半的间距l2的输送的情况。另外,在图3中,仅示出了在第二次以后依次被实施了加压以及输送的纤维料片pw。

81.由于l2

×

2<w且w<l2

×

3,因此,在纤维料片pw上,除了未被加热加压部100施加加压以及仅被实施了一次加压的前端部的区域之外,形成有被实施作为预定次数的两次的加压的第一区域p1、被实施多于预定次数的三次的加压的第二区域p2。此外,被实施了三次加压的第二区域p2的输送方向上的长度r为r=w

‑

l2

×

2>0。

82.实施例3

83.图4作为实施例3而示出了以在加热加压部100的被加热的平板的输送方向的长度w、输送部120所输送的预定的间距的长度l3中l3

×

3<w<l3

×

4的间距l3来实施输送并进行制造时的纤维料片pw的情况。图4的示例示出了实施相对于图2所示的实施例1的间距l1而为其三分之一的间距l3的输送的情况。另外,在图4中,仅示出了在第二次以后依次被实施了加压以及输送的纤维料片pw。

84.由于l3

×

3<w且w<l3

×

4,因此,在纤维料片pw上,除了未被加热加压部100施加加压以及仅实施两次以内的加压的前端部的区域之外,形成有被实施作为预定次数的三次的加压的第一区域p1、被实施多于预定次数的四次的加压的第二区域p2。此外,被实施四次加压的第二区域p2的输送方向的长度r为,r=w

‑

l3

×

3>0。

85.实施例4

86.虽然在实施例1至实施例3中,对使输送部120所输送的预定的间距的长度相对于加热加压部100的被加热了的平板的输送方向的长度w而发生变化的情况的示例进行了说明,但是在本实施例中,对加热加压部100的被加热了的平板的输送方向的长度wn与输送部120所输送的预定的间距的长度ln之间的关系仍为实施例1的情况下的关系、即在ln<wn<ln

×

2的关系中将加热加压部100的被加热了的平板的输送方向的长度w构成为缩短至n分之一的情况下的示例进行说明。能够缩短加热加压部100的平板的输送方向上的长度w,从而使纤维结构体制造装置1小型化。

87.在此,n为自然数,在图5中,示出了n=1、2、3的情况,具体而言,示出了w1、w1的二分之一的w2、w1的三分之一的w3的情况下的示例。

88.如图5所示,由于ln<wn且wn<ln

×

2,因此,在纤维料片pw上,除了未被加热加压部100实施加压的前端部的区域之外,形成有被加热加压部100施加了作为预定次数的一次的加压的第一区域p1、和被实施了多于预定次数的两次的加压的第二区域p2。此外,被实施了两次加压的第二区域p2的输送方向的长度r为,r=wn

‑

ln>0。

89.此外,在图5中,由单点划线包围的区域为,通过切断而获得的液体吸收材料pon的个体的示例。即使缩短加热加压部100的平板的输送方向的长度w,也能够通过增加由加热加压部100实施的加压、和由输送部120实施的输送的次数而获得相同大小的液体吸收材料pon。另外,越增大n,则在液体吸收材料pon的内部被分割形成的第二区域p2的数量越多。

90.实施例5

91.接下来,作为实施例5,对因在通过切断部130而将纤维料片pw切断时的切断位置的不同所引起的液体吸收材料po的变化进行说明。

92.图6中由单点划线包围的区域为,通过切断而获得的成为液体吸收材料pon的个体的区域。虽然在图6中,在一个纤维料片pw内示出了不同的形态的液体吸收材料po4至po8,但实际上,可以选择这些液体吸收材料中的任意一个,并连续地制造相同形态的液体吸收材料pon。

93.在图6中,液体吸收材料po4、po5为将第一区域p1切断的情况下的液体吸收材料po的示例。也就是说,在液体吸收材料po4、po5的制造中,切断部130作为切断工序而被设定为,将第一区域p1切断。

94.由于将第一区域p1切断,因此,第二区域p2、即硬度较高的区域成为被设置于主面的延伸方向上的一个端部与另一端部之间的结构。

95.图7中示出了液体吸收材料po5的立体图。由于下平板101以及上平板102的宽度方向的长度、即与纤维料片pw的输送方向交叉的方向的长度均为大于纤维料片pw的宽度的长度,因此,如图7所示,第二区域p2、即硬度较高的区域以在与制造阶段的输送方向交叉的方向上横切主面的方式而被设置。

96.另外,液体吸收材料po4、po5的各自进行切断的第一区域p1内的位置不同,液体吸

收材料po4在两个切断端面之间的中央区域具有横切主面的一个第二区域p2。此外,液体吸收材料po5在两个切断端面之间的中央区域具有横切主面的两个第二区域p2。

97.此外,在图6中,液体吸收材料po6至po8为将第二区域p2切断的情况下的液体吸收材料po的示例。也就是说,在液体吸收材料po6至po8的制造中,切断部130作为切断工序而被设定为,将第二区域p2切断。

98.在图8中示出了液体吸收材料po6的立体图。由于下平板101以及上平板102的宽度方向的长度均为大于纤维料片pw的宽度的长度,因此,如图8所示,第二区域p2、即硬度较高的区域在液体吸收材料po6至po8的主面的延伸方向的端部处以横切主面的方式而被设置。

99.另外,液体吸收材料po6至po8的各自进行切断的第二区域p2内的位置不同,液体吸收材料po7在两个切断端面之间的中央区域具有横切主面的一个第二区域p2。此外,液体吸收材料po8在两个切断端面之间的区域具有横切主面的两个第二区域p2。

100.另外,液体吸收材料po也可以以折叠的方式而被构成。

101.具体而言,例如,纤维结构体制造装置1也可以构成为,在切断部130的下游侧具备将液体吸收材料po折叠的弯折部150,从而在预定的位置处将液体吸收材料po弯折,并且将液体吸收材料po在重叠后收纳到收纳部140中。

102.如图9所示,弯折部150由第一折叠辊对151、第二折叠辊对152、引导部件153、进给辊对154等构成。第一折叠辊对151、第二折叠辊对152分别由驱动辊和夹送辊构成。

103.纤维料片pw通过进给辊对154而被插入至引导部件153中,引导部件153通过进行转动而将纤维料片pw交替向第一折叠辊对151的方向和第二折叠辊对152的方向分配。向第一折叠辊对151、第二折叠辊对152中交替插入纤维料片pw的切断顶端或者纤维料片pw的弯折区域,并实施由各自的驱动辊所实施的卷入和排出。通过利用驱动辊和夹送辊来夹入纤维料片pw的弯折区域,从而使纤维料片pw被弯折。通过利用第一折叠辊对151和第二折叠辊对152来交替实施弯折,从而实施针对纤维料片pw的山折、谷折。

104.纤维料片pw的弯折位置能够通过进给辊对154的驱动以及引导部件153的转动的定时而进行控制。因此,在弯折部150中的弯折工序中,能够根据所制造的液体吸收材料po的规格,而选择使第一区域p1弯折的情况、使第二区域p2弯折的情况、或者根据任意的尺寸而使任意的位置弯折的情况等。

105.另外,纤维料片pw的弯折并未不限定于上述的折叠辊对所实现的方法。例如,也可以为,通过将弯折金属模具按压在纤维料片pw上而实施弯折等的方法。

106.此外,纤维结构体制造装置1也可以不具备弯折部150,而以独立于纤维结构体制造装置1的方式设置弯折机构,并且使液体吸收材料po折叠。

107.实施例6

108.本实施例的液体吸收材料po为,将纤维料片pw弯折并以折叠的状态而提供的情况的示例。图10所示的液体吸收材料po9、图11所示的液体吸收材料po10均为,将切断后的液体吸收材料po折叠而构成的液体吸收材料的示例。

109.液体吸收材料po9为,使四处第二区域p2弯折并折叠的结构的液体吸收材料po。此外,由于液体吸收材料po9的切断也在第二区域p2内被实施,因此,折叠状态的液体吸收材料po9的端部均由第二区域p2构成。也就是说,硬度较高的区域被设置于液体吸收材料po9的主面的延伸方向上的端部。

110.此外,液体吸收材料po10为,使四处第一区域p1弯折并折叠的结构的液体吸收材料po。此外,由于液体吸收材料po10的切断也在第一区域p1内被实施,因此,折叠状态的液体吸收材料po10的端部均由第一区域p1构成。第二区域p2、即硬度较高的区域被设置于,液体吸收材料po10的主面的延伸方向上的一个端部与另一个端部之间。

111.根据本实施方式,能够获得以下的效果。

112.纤维结构体制造装置1具备使包含树脂和纤维的材料在气体中堆积从而生成纤维料片pw的堆积部60、将所生成的纤维料片pw向输送方向输送的输送部120、以及通过被加热了的下平板101和上平板102来对所输送的纤维料片pw进行加压并使树脂熔融的加热加压部100。此外,纤维结构体制造装置1通过交替重复由输送部120实施的与输送方向上的平板的长度相比较短的预定的间距的输送、和由加热加压部100实施的加压,从而形成具有以预定次数实施加压的第一区域p1和以多于预定次数的次数实施加压的第二区域p2的液体吸收材料po。因此,在由纤维结构体制造装置1制造的液体吸收材料po中,第二区域p2成为加热加压处理被叠加实施的区域,并且能够使得不会产生未被实施加热加压处理的区域。其结果为,例如,消除了未被实施加热加压处理的区域成为强度缺陷部的情况,从而能够提供一种确保了强度、刚性等品质、而且在例如液体吸收材料po为纸张的话则确保了纸张强度等品质的液体吸收材料po。

113.此外,输送部120通过对被制造的液体吸收材料po的第二区域p2施加输送力而实施输送。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。输送部120由于对该第二区域p2施加输送力,因此,抑制了由于输送而使液体吸收材料po变形的情况。

114.此外,纤维结构体制造装置1具备将所形成的液体吸收材料po切断的切断部130,切断部130能够将液体吸收材料po的第二区域p2切断。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。切断部130通过将该第二区域p2切断而抑制了由切断所导致的变形,从而能够提供尺寸精度更高的液体吸收材料po。

115.此外,切断部130能够将第一区域p1切断。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。切断部130通过将机械强度弱于该第二区域p2的第一区域p1切断,从而能够更加容易地实施切断。例如,在利用剪切器131进行切断的情况下,能够抑制剪切器131的刃的消耗或破损。

116.此外,纤维结构体制造装置1具备使液体吸收材料po弯折的弯折部150,弯折部150能够使第二区域p2弯折。第二区域p2由于与第一区域p1相比加压次数更多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械的强度被形成得更强的趋势。弯折部150能够通过使该第二区域p2弯折而使因弯折所导致的变形较少,从而实施尺寸精度更高的弯折。

117.此外,弯折部150能够使第一区域p1弯折。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。弯折部150通过使机械强度弱于该第二区域p2的第一区域p1弯折,从而能够更加容易地实施弯折。

118.本发明的纤维结构体制造方法包括使包含树脂和纤维的材料在气体中堆积从而

生成纤维料片pw的堆积工序、将所生成的纤维料片pw向输送方向输送的输送工序、以及通过被加热了的下平板101和上平板102来对所输送的纤维料片pw进行加压并且使树脂熔融的加热加压工序。此外,本发明的纤维结构体制造方法通过交替重复通过输送工序而实施的与输送方向上的平板的长度相比较短的预定的间距的输送、和通过加热加压工序而实施的加压,从而形成具有以预定次数实施加压的第一区域p1和以多于预定次数的次数实施加压的第二区域p2的液体吸收材料po。因此,在根据本发明的纤维结构体制造方法而被制造出的液体吸收材料po中,第二区域p2成为加热加压处理被叠加实施的区域,并且能够使得不会产生未被实施加热加压处理的区域。其结果为,例如,消除了未被实施加热加压处理的区域成为强度缺陷部的情况,并且能够提供确保了强度、刚性等品质、而且在例如液体吸收材料po为纸张的话则确保了纸张强度等品质的液体吸收材料po。

119.此外,在输送工序中,通过对第二区域p2施加输送力而实施输送。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械的强度被形成得更强的趋势。在输送工序中,由于对该第二区域p2施加输送力,因此,抑制了由于输送而使液体吸收材料po变形的情况。

120.此外,本发明的纤维结构体制造方法包括将所形成的液体吸收材料po切断的切断工序,在切断工序中,能够将第二区域p2切断。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。在切断工序中,由于将该第二区域p2切断,因此,抑制了由切断所导致的变形,从而能够提供尺寸精度更高的液体吸收材料po。

121.此外,在切断工序中,能够将第一区域p1切断。第二区域p2由于与第一区域p1相比加压次数较多,因此,与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。在切断工序中,由于将与第二区域p2相比机械强度较弱的第一区域p1切断,因此,能够更加容易地实施切断,例如,在利用剪切器131进行切断的情况下,能够抑制剪切器131的刃的消耗、破损。

122.此外,在本发明的纤维结构体制造方法包括使液体吸收材料po弯折的弯折工序的情况下,能够在弯折工序中使第二区域p2弯折。第二区域p2由于与第一区域p1相比加压次数较多,因此,与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。在弯折工序中,由于使该第二区域p2弯折,因此因弯折所导致的变形较少,从而能够实施尺寸精度更高的弯折。

123.此外,在弯折工序中,能够使第一区域p1弯折。第二区域p2由于与第一区域p1相比加压次数较多,因此与第一区域p1相比而使树脂充分熔融,从而具有机械强度被形成得更强的趋势。在弯折工序中,由于使机械强度弱于该第二区域p2的第一区域p1弯折,因此,能够更加容易地实施弯折。

124.本发明的纤维结构体为具有处于表里的关系的主面且沿着主面而延伸的液体吸收材料po,且被构成为包括纤维和树脂,所述树脂以遍及主面的延伸方向的整体的方式而使纤维彼此粘合,因使纤维粘合时的树脂的熔融状态而形成的硬度较高的区域被包含在主面的面内。由于树脂以遍及主面的延伸方向的整体的方式而使纤维彼此粘合,因此,液体吸收材料po被构成为不存在强度缺陷部的纤维结构体。此外,在液体吸收材料po中,包含因使纤维彼此粘合时的树脂的熔融状态而形成的硬度较高的区域。通过设为这样的结构,从而

能够在液体吸收材料po的制造工序中,将硬度较高的区域构成为使树脂熔融时的熔融对象的重叠区域。例如,通过利用被加热了的平板来进行加压,从而能够在使树脂熔融的加热加压处理等中将硬度较高的区域构成为加热加压处理的重叠区域。其结果为,抑制了产生未被加热加压的区域、即树脂未熔融且未将纤维粘合的区域的情况,例如,消除了未被实施加热加压处理的区域成为强度缺陷部的情况,从而作为确保了品质的液体吸收材料po而被提供。

125.此外,液体吸收材料po中的因使纤维彼此粘合的树脂的熔融状态而形成的硬度较高的区域以横切液体吸收材料po的主面的方式而被设置。通过设为这样的结构,从而在液体吸收材料po的制造工序中,例如,通过利用被加热的平板来进行加压而在使树脂熔融的加热加压处理等中将平板设为大于主面的宽度的长度的平板并将硬度较高的区域构成为通过该平板而实施加热加压处理的叠加区域。其结果为,即使在主面的宽度方向上,也能够抑制产生未被实施加热加压的区域、即树脂未熔融且未使纤维粘合的区域的情况,例如,消除了未被实施加热加压处理的区域成为强度缺陷部的情况,并作为确保了品质的液体吸收材料po而被提供。

126.此外,液体吸收材料po中的因使纤维彼此粘合的树脂的熔融状态而形成的硬度较高的区域被设置于液体吸收材料po的主面的延伸方向上的端部。通过设为这样的结构,从而能够提高液体吸收材料po的端部的机械强度,进而作为难以变形的液体吸收材料po而被提供。

127.此外,液体吸收材料po中的硬度较高区域被设置于主面的延伸方向上的一个端部与另一个端部之间。通过设为这样的结构,从而能够将液体吸收材料po的一个端部和另一个端部构成为与被设置在它们之间的硬度较高的区域相比而硬度较低的区域。其结果为,例如,在将液体吸收材料po制造成从连续的长条体上切断出来的个体的情况下,由于能够在硬度更低的区域中进行切断,因此,能够容易地实施切断,例如,在使用剪切器131进行切断的情况下,能够抑制剪切器131的刃的消耗、破损。也就是说,作为易于制造的或者制造成本更便宜的液体吸收材料po而被提供。

128.另外,作为纤维结构体制造装置,并不限定于图1所示的纤维结构体制造装置1的结构。例如,也可以是图12所示的纤维结构体制造装置1a那样不具备分级部40的结构。

129.在纤维结构体制造装置1a中,代替输送管34、输送管46,而具备使解纤部30和堆积部60连接的输送管34a,并且,添加材料投入部50所具有的料斗51与输送管34a连通。

130.此外,纤维结构体制造装置所具备的缓冲部的结构也可以如图12所示的缓冲部80a那样,成为与缓冲部80上下相反的结构。

131.缓冲部80a在两个辊对81之间的空间内具有辊82a,该辊82a在从上方按压纤维料片pw的同时对应于纤维料片pw的输送而上下移动。辊82a的上下移动以如下方式被控制,即,在通过网带63的旋转而实现的纤维料片pw的连续输送、与在加热加压部100以后的纤维料片pw的间歇输送之间,被施加给纤维料片pw的张力不会发生大幅变动。

132.符号说明

[0133]1…

纤维结构体制造装置;10

…

原料投入部;11

…

废纸托盘;12

…

供给辊;20

…

粗碎部;21

…

粗碎刃;22

…

料斗;24

…

输送管;30

…

解纤部;31

…

定子;32

…

转子;34

…

输送管;40

…

分级部;41

…

旋风分离器;42

…

排出管;44

…

排出容器;46

…

输送管;50

…

添加材料投入

部;51

…

料斗;60

…

堆积部;61

…

壳体;62

…

成形滚筒;63

…

网带;64

…

张紧辊;65

…

抽吸装置;70

…

薄片供给部;71

…

第一薄片供给部;72

…

第二薄片供给部;80

…

缓冲部;81

…

辊对;82

…

辊;100

…

加热加压部;101

…

下平板;102

…

上平板;110

…

冷却部;111

…

散热器板;120

…

输送部;121

…

工作台;122

…

输送臂;130

…

切断部;131

…

剪切器;140

…

收纳部;150

…

弯折部;151

…

第一折叠辊对;152

…

第二折叠辊对;153

…

引导部件;154

…

进给辊对;n1

…

第一薄片;n2

…

第二薄片;p1

…

第一区域;p2

…

第二区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。