1.本发明为一种转毂型纸塑产品生产制程及设备,尤指一种利用整体设备的空间配置成互为纵横交替往复循环接续成型的加工流程,可大幅减少配置上占用空间及大幅提升生产率的纸塑产品转毂型生产制程及设备。

背景技术:

2.按,目前已有发展以纸浆纤维材质及或含括植物纤维材质混合打浆为浆质材料,借由吸浆模吸浆附着浆料,再经过热压定型技术制造而成的产品,为与「塑料产品」区分,一般称之为「纸塑产品」为多,或亦有称之为「模塑产品」或「纸浆模塑产品」者,今在本说明书中皆称之为「纸塑产品」。纸塑产品有容易回收再制造再利用的优势,符合环保再利用及节能减碳的潮流,因此快速受到工商业界及普罗大众所接受并乐于采用,纸塑产品经常可见的例如:碗、盘、杯盖、包装材、避震材、垫材等产品都渐有采用,甚至各种产品都有尝试以纸塑产品型态制造。纸塑产品的制造方法及工艺技巧近年来屡有改进及变化,但使用纤维材质为起始材料是其基本原则。

3.关于制造纸塑产品的制程经过,概略区分必须经过「吸浆塑型」、「烘干降湿」及「热压定型」三道作业,其中,「吸浆塑型」简单来讲,是由一吸浆模下降浸入一充满浆料之浆箱内,再由一抽吸装置经由该吸浆模对浆箱内的浆料进行真空吸引,使该吸浆模的模面上型成一"胚料层",当该吸浆模吸附该胚料层上升离开浆箱时,因持续抽吸作用使该胚料层逐渐降湿,接着该吸浆模连同胚料层移位去与一冷压模合模挤压该胚料层,使该浆料层降低湿度并同时塑型成为一初胚品,然后被移出,完成「吸浆塑型」作业。因为此时初胚品尚处于相对中高湿度状态,因此被移出的初胚品随即送经一烘干区进行烘干作业,一般采热风烘干方式,使初胚品得以快速降湿,待含水率降至相对低湿度状态时,即移出该烘干区,完成「烘干降湿」作业。移出烘干区的初胚品随即送进一"热压定型机构"内,以对相对低湿状态的初胚品进行热压定型作业,使完全干燥并定型成为纸塑产品的成品。当然,经过热压定型作业产生的纸塑产品的成品尚须经过切边(去除溢料)、检查(检查质量是否合格)及包装(以利出品)诸项作业,惟此等后续作业不必多加赘述。

4.纸塑产品的生产制程有多种,其中一种转毂型生产制程渐受重视,其主要是由多个吸浆模位置共同组成一可转动的转毂成型机,借由动力驱动该转毂成型机做圆周转动,使多个吸浆模分时进行吸浆作业及挤压作业,使成为初胚品,然后再将初胚品转移出去进行后续「烘干降湿」及「热压定型」的作业,如此经由该转毂成型机分度分时的持续间歇转动,可以让纸塑产品制程持续进行。

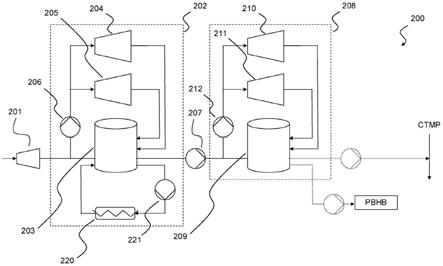

5.习知传统产线如图1所示的转毂型纸塑产品生产制程及设备,由一转毂成型机10持续进行「吸浆塑型」作业,持续完成初胚品,然后由站立于该转毂成型机10前方的人力,将初胚品移入一热风烘干机11内部,进行烘干降湿作业,因为利用热风对初胚品进行烘干降湿作业,过程需要相对应的时间,且后方的初胚品持续进入,因此采输送机运送方式让初胚品在该热风烘干机11内部缓速移动,也因此需要长条形大空间来设置该热风烘干机11,而

目前使用转毂成型机1的生产都必须配合热风烘干机11;完成烘干降湿作业后的初胚品,再由站立于该热风烘干机11出口端的人力移到一分流输送机12,因为需要分流处理后续作业,故自该热风烘干机11通出后的初胚品被分别移入二道弯弧型的分流输送机12,以利后续进入不同流线处理;经过该分流输送机12分流后,初胚品随即被移入一异常整理输送机13上进行异常整理,使初胚品符合规范;接着就使该初胚品进入一热压定型机构14的区域,将初胚品经过热压定型作业成为纸塑产品的成品;最后将纸塑产品的成品移到一堆栈机15上,经过适当数量堆栈后,再转移到一产品包装区进行纸塑产品的包装。

6.本发明人专业从事各种纸塑产品的制造设备、制造过程及成品开发之研发及制造工作,经由长时间接触模纸产品各种设备的经验,体认到上述习知转毂型纸塑产品生产制程及设备在使用上,实际存在着以下缺失:首先,习知转毂型纸塑产品生产制程必需搭配热风烘干机2才能降低含水率,其所组成之整体占用空间大,尤其该热风烘干机2占据长条形很大空间,因此厂房空间凡设置习知转毂型生产设备后,其余空间即难以再利用,造成厂房空间利用率低的缺点;再者,纸塑产品生产过程中若用热风烘干机11来烘干初胚品,其时间过于冗长,甚至必需减缓吸浆时间或延长初胚品烘干时间,大大减少生产效率并增加制造成本;最后,习知转毂型纸塑产品生产制程及设备人力需求大,能源耗费高,智能化层次低,凡此皆相对提高生产制造成本。

技术实现要素:

7.针对以上缺失,本发明人乃深入构思研究改良,期提供一种思维全新之转毂型纸塑产品生产制程及设备,以解决上述缺失,经长时间研发,遂有本发明产生。

8.缘是,本发明的主要目的即在提供利用整体空间配置成纵横互为接续并同时加工成型的制程,可大幅减少配置上占用空间及提升空间利用率的纸塑产品转毂型生产制程及设备。

9.本发明另一主要目的则在提供一种可提升制程智慧化,并降低能源消耗及人力需求,以提升生产效益、降低生产成本的转毂型纸塑产品生产制程及设备。

10.为达成上述目的,本发明要求一种转毂型纸塑产品生产设备,包括:一转毂成型单元,为整体设备的起始端,可接续产生出初胚品;一整列单元利用上行提升机构与下行返降机构及上行整列道与下行整列道构成一可循环往复移动空间的载体,以供多个仿形治具板于其间往复移动;一左成型区单元与一右成型区单元分别设置于整列单元的两侧,其内设有多个热压定型机构与多个切边机构的加工区域,供初胚品完成热压定型与切边用;第一移载机构与第二移载机构横跨于整列单元与左成型区单元和右成型区单元的移载机构,并挂设有多个传送模具以供移载初胚品;二出料输送机设于左成型区单元与右成型区单元的最外侧,供成品完成后输出用;二不良品输送机设于左、右成型区单元与出料输送机之间,供筛检后的不良品输出用。

11.多个仿形治具板供承载与移载初胚品。

12.多个仿形治具板为同时移动、升降而令初胚品在不同加工设备中达到同时不同工。

13.一种转毂型纸塑产品生产制程,包含有下列步骤:(1)该转毂成型单元经由动力带动而呈连续循环圆周转动,可同时吸浆与挤压接续产生出初胚品;(2)挤压完成的初胚品落

入整列单元的上行提升机构上的仿形治具板上,令仿形治具板承载初胚品顺着整列单元的上行整列道纵向前进至第一移载机构下方位置;(3)第一移载机构的传送模具将仿形治具板上的初胚品移载,并分别同时由左右横向移载至左成形区单元与右成形区单元;(4)第一移载机构的多个传送模具同时分别由左右横向方向以分段往复接续方式将初胚品移载至左成型区单元与右成型区单元内的热压定型机构、切边机构与出料输送机或不良品输送机,以期同时达到热压成型、切边、成品出料或不良品筛检的加工步骤;(5)已被第一移载机构移载初胚品的仿形治具板继续沿上行整列道纵向前进至下行返降机构后下降至下行整列道,再经由下行整列道反向回到上行提升机构等待下一次承载初胚品;(6)当前述初胚品被移载的同时,转毂成型单元持续吸浆与挤压,在初胚品完成时移载至递补的仿形治具板,并顺沿整列单元的上行整列道纵向前进;(7)当前进至第一移载机构时,由于前次移载作业尚在进行中,故继续前进至第二移载机构下方;再由第二移载机构的传送模具将仿形治具板上的初胚品移载并分别同时向左右横向移至左成形区、右成形区、出料输送机或不良品输送机;(8)当仿形治具板上的初胚品被传送模具移载同时,左成型区单元与右成型区单元内的热压定型机构与切边机构内的初胚品均同时被传送转移至下一工位;即初胚品所经路径为:吸浆-挤压-整列单元移载-第一、第二移载机构的传送-左、右成型区单元内的成型与切边-出料输送机或不良品输出机;(9)当下一个仿形治具板再承载初胚品后纵向前进至第一移载机构时,会自动选择是否由第一移载机构来移载初胚品,若第一移载机构上之加工作业尚未完成,则仿形治具板往第二移载机构前进。

14.当移载机构上的传送模具移载时,会令同一移载机构上的其他传送模具同时横向移动至下一工位,以达到同时移载及同时加工来缩短工时。

15.令纵向的仿形治具板于整列单元内反复行进从而不断接续初胚品,使仿形治具板做纵向移动时令初胚品被移载机构移载,达到同时移载初胚品并同时间加工不同期间产出初胚品。

16.当有所需求时,可增加左、右成型区单元内的加工设备或数量,并增加移载机构以配合其工序,以达到更加快速生产的高效率为其目的。

17.采用上述技术方案,本发明利用持续生产的初胚品经纵向与横向交互移载从而达成不间断且减少生产时间并可大幅减少空间占有率的纸塑产品生产流程。

附图说明

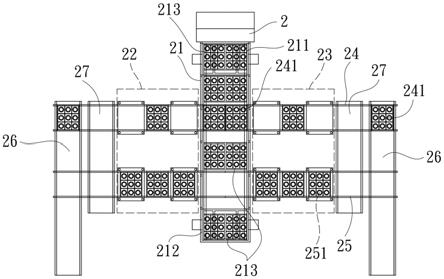

18.图1为习知转毂型纸塑产品生产制程及设备的使用示意图;图2为本发明实施例转毂型纸塑产品生产制程及设备的使用示意图;图3为本发明实施例转毂型纸塑产品生产制程及设备的简易立体局部示意图;图4为本发明图3的平面示意图。

19.附图标号说明: 10...转毂成型机11...热风烘干机12...分流输送机13...异常整理输送机14...热压定型机构15...堆栈机

2...转毂成型单元20...移出模21...整列单元211...上行提升机构212...下行返降机构213...仿形治具板22...左成型区单元23...右成型区单元24...第一移载机构241...传送模具25...第二移载机构251...传送模具26...出料输送机27...不良品输送机。

具体实施方式

20.请参考图2至图4所示,本发明提供一种转毂型纸塑产品生产制程及设备,亦即要求上区分有「转毂型纸塑产品生产制程」及「转毂型纸塑产品生产设备」二部份。

21.本发明的生产设备包括有一转毂成型单元2、一整列单元21、左成型区单元22、右成型区单元23、一第一移载机构24、一第二移载机构25、二出料输送机26与二不良品输送机27;其中该转毂成型单元2为本发明转毂型纸塑产品生产制程的起始端,主要为吸浆与挤压以产出初胚品,转毂成型单元2可设计成内含有多数个成型模,唯转毂成型单元2属已知技术,于此不对其内部机构予以赘述,以此合先陈明;该整列单元21连接上述转毂成型单元2并呈纵向放置,该整列单元21靠近转毂成型单元2的一端为可升降的上行提升机构211,该上行提升机构211运转上升到顶端时可承纳由转毂成型单元2的移出模20所下放的初胚品,另一端则为可升降的下行返降机构212,于中间则设为上下两层的上行整列道与下行整列道,并设有多个仿形治具板213可移动于前述上行整列道与下行整列道中并经由上行提升机构211与下行返降机构212的升降达成上层前进而下层返回的纵向往复移动;一左成型区单元22,是由多个热压定型机构与多个切边机构组成一加工区域,且一热压定型机构与一切边机构恰可为一横向排列,并分为数横列依序排列于整列单元21的一侧,供初胚品热压定型与切边用;一右成型区单元23,是由多个热压定型机构与多个切边机构组成一加工区域,且一热压定型机构与一切边机构恰可为一横向排列,并分为数横列依序排列于整列单元21的一侧且与左成型区单元22的热压定型机构与切边机构呈同一横向水平线上,该右成型区单元23供初胚品热压定型与切边用;第一移转机构24装设于较靠近转毂成型单元2的近端(以视图的方向而论)且分为左右边并横跨延伸于整列单元21、左成型区单元22、右成型区单元23、二出料输送机26与二不良品输出机27,该第一移载机构24挂设有数个左右相对的传送模具241,该传送模具241提供做为移载初胚品与成品;第二移转机构25装设于较远离(以视图的方向而论)转毂成型单元2且分为左右边并横跨延伸于整列单元21、左成型区单元22、右成型区单元23、二出料输送机26与二不良品输出机27,该第二移载机构25挂设

有数个左右相对的传送模具251,该传送模具251提供做为移载初胚品与成品,所述第一移载机构24与第二移载机构25为相互平行的位置状态;二出料输送机26分别设置于左成型区单元22与右成型区单元23的两外侧,供成品输出用;另设二不良品输送机27分别设置于左成型区单元22、右成型区单元23与出料输送机26之间,供回收不良产品。

22.运用如上所述的转毂型纸塑产品生产设备,本发明的制程进行如下步骤:(1)该转毂成型单元2经由动力带动而呈连续循环圆周转动,在吸浆时可同时挤压成型接续产生出初胚品。

23.(2)挤压完成的初胚品落入整列单元21的上行提升机构211上的仿形治具板213上,仿形治具板213承载初胚品顺着整列单元21的上行整列道纵向前进至第一移载机构24下方位置。

24.(3)第一移载机构24的传送模具241将仿形治具板213上的初胚品移载,并分别同时由左右横向移载至左成形区22与右成形区23。

25.(4)第一移载机构24的多个传送模具241同时分别由左右横向方向以分段往复接续方式将初胚品移载至左成型区单元22与右成型区单元23内的热压定型机构、切边机构与出料输送机26或不良品输送机27,以期同时达到热压成型、切边及成品出料的加工步骤。

26.(5)已被第一移载机构24移载初胚品的仿形治具板213继续沿上行整列道纵向前进至下行返降机构212后下降至下行整列道,再经由下行整列道反向回到上行提升机构211等待下一次承载初胚品。

27.(6)当前述初胚品被移载的同时,转毂成型单元2持续吸浆与挤压,在下一工位的初胚品完成时,再移载至递补的仿形治具板213,并顺沿整列单元21的上行整列道纵向前进。

28.(7)当前进至第一移载机构24时,由于前次移载作业尚在进行中,故继续前进至第二移载机构25下方;再由第二移载机构25的传送模具251将仿形治具板213上的初胚品移载并分别同时向左右横向移至左成形区22、右成形区23、出料输送机26或不良品输送机27。

29.(8)当仿形治具板213上的初胚品被传送模具241、251移载同时,左成型区单元22与右成型区单元23内的热压定型机构与切边机构内的初胚品均同时被传送转移至下一工位;即初胚品所经路径为:吸浆-挤压-整列单元移载-第一、第二移载机构24、25的传送-左、右成型区单元22、23内的成型与切边-出料输送机26或不良品输出机27。

30.(9)当下一个仿形治具板213再承载初胚品后纵向前进至第一移载机构24时,会自动选择是否由第一移载机构24来移载初胚品,若第一移载机构24上的加工作业尚未完成,则仿形治具板213往第二移载机构25前进。

31.综上所述,本发明提供一种转毂型纸塑产品生产制程及设备,该转毂成型单元2利用连续循环圆周转动而能连续吸浆并同时于另一工位挤压成型,达到快速成形初胚品目的,利用整列单元21仿形治具板213呈纵向往复移动,同时移载转毂成型单元2的初胚品与横向移载至左、右成型区单元22、23内,可令不同时间产出的初胚品同时达成热压定型、切边、成品出料或不良品筛检的加工作业,可以更有效率制造纸塑产品的目的;本发明的左、右成型区单元22、23可依据实际需求任意增加不同加工设备或增加数量及排列数,只需配合增加相对应的移载机构(如24、25)即可轻易增加生产效率与空间利用率;本发明的整体排列为紧凑且互为纵横相交移载的排列方法,大幅减少整体设备生产占用空间比,大幅减

少占用空间且更增加空间使用率的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。