1.本发明属于机械加工设备领域,尤其涉及一种离子源挡片、离子刻蚀机及其使用方法。

背景技术:

2.离子源是离子束刻蚀的关键部件,离子源的优劣直接影响刻蚀性能。离子束刻蚀的具体过程为:射频离子源中,例如ar、o2的等离子化气体通过一个专门设计的气体均压绝缘器进入石英放电室,通过rf线圈发起的高频波而历起,使等离子化气体中的电子与正离子混合形成等离子体,经过grid组件将等离子体以离子束的形式传送至目标基板,对目标基板(晶圆)的表面进行刻蚀。其中,离子源grid组件一般由屏栅、加速栅及减速栅组成(有些无减速栅),采用三栅系统,使得离子源在低能流下表现更优,束流发散角相对小,且能减少来自栅极的污染。屏栅作为放电室中的阳极可以吸收放电电子,构成放电回路,起到调焦作用;加速栅可以抽出正离子,减速栅可以有效的调整离子分布。

3.现有技术中,气体在放电室内电离时,等离子体密度自中心区域沿径向朝边缘区域不断减小,为保证目标基板的刻蚀均匀性,屏栅上的小孔大小自中心区域沿径向朝边缘区域需逐渐增加,以保证离子源刻蚀均匀性,见图1(a)~1(c),其中,r1~r4(坐标x)为屏栅上小孔所在区域到屏栅中心的距离;φ1~φ4(坐标y)为栅上小孔直径;边缘区刻蚀速度较快,使得目标基板整体刻蚀不均匀,见图2(a)~2(b),目标基板边缘区刻蚀速度最快。

技术实现要素:

4.本发明的目的在于提供一种离子源挡片、离子刻蚀机及其使用方法,离子刻蚀机通过增设一离子源挡片,放电室内产生的等离子体依次进过离子源挡片、屏栅和加速栅,等离子体经离子源挡片进行遮挡后,自放电室的边缘区域至放电室的中心区域,等离子体的数量逐渐增多,相对于放电室的中心区域,放电室的边缘区域处的等离子体密度降低,从而补偿了屏栅上外小孔大于内小孔的结构设计,保证了等离子体穿过屏栅形成的等离子束的均匀性。为实现上述目的,本发明采用如下技术方案:本发明提出了一种离子源挡片,包括挡片本体;所述挡片本体为一中空结构;所述挡片本体的内壁上固定对称设置的挡片;所述挡片朝所述挡片本体的中心方向延伸;沿所述挡片本体的内壁朝所述挡片本体中心的方向,所述挡片形成的遮挡区域由大变小。

5.优选地,挡片本体为一环形。

6.优选地,所述挡片的内段为一多边形或圆形。

7.优选地,所述挡片为一扇形。

8.优选地,所述扇形所对应的扇形圆心角为3

°

~15

°

。

9.优选地,所述挡片的材料为石英材料或陶瓷材料。

10.本发明还提出了一种离子刻蚀机,基于所述的离子源挡片,包括放电室和反应室;所述反应室包括连接腔体和与所述连接腔体连通的反应腔体;

所述放电室位于所述连接腔体内并连通所述反应腔体;所述连接腔体内设置一将等离子体聚焦以形成等离子束的离子源grid组件;所述离子源grid组件靠近放电室连通反应腔体的一侧;所述离子源grid组件包括一屏栅;所述屏栅上开设内小孔和外小孔;所述内小孔的直径小于所述外小孔的直径;所述离子源挡片卡设在所述放电室的内壁上;所述等离子体依次经过所述离子源挡片和所述离子源grid组件。

11.优选地,所述离子源挡片和所述离子源grid组件之间的距离大于3mm。

12.发明还提出了一种离子刻蚀机的使用方法,基于所述的离子刻蚀机,包括以下步骤:(1)将所述离子源挡片卡设在所述放电室靠近所述离子源grid组件的一侧;(2)所述放电室内产生所述等离子体;(3)所述等离子体经所述离子源挡片进行遮挡后,自所述放电室的边缘区域至所述放电室的中心区域,所述等离子体的数量逐渐增多;(4)所述等离子体射入所述离子源grid组件的屏栅内,之后依次穿过所述屏栅形成等离子束,所述等离子束穿过grid组件的加速栅并射入所述反应腔体内。

13.与现有技术相比,本发明的优点为:(1)沿挡片本体的内壁指向挡片本体中心的方向,挡片形成的遮挡区域逐渐变小,因此挡片本体边缘区阻挡的等离子体多于挡片本体中心区域阻挡的等离子体,等离子体经挡片进行遮挡后,在该挡片的作用下,自放电室的边缘区域至放电室的中心区域,等离子体的数量逐渐增多,即相对于放电室的中心区域,放电室的边缘区域的等离子体密度降低。

14.(2)离子刻蚀机通过增设一离子源挡片,放电室内产生的等离子体依次进过离子源挡片、屏栅和加速栅,等离子体经离子源挡片进行遮挡后,自放电室的边缘区域至放电室的中心区域,等离子体的数量逐渐增多,相对于放电室的中心区域,放电室的边缘区域处的等离子体密度降低,从而补偿了屏栅上外小孔大于内小孔的结构设计,等离子体经屏栅和加速栅后形成趋于均匀分布的等离子束,即保证了等离子体穿过离子源grid组件形成的等离子束的均匀性。

附图说明

15.图1(a)为现有技术中屏栅的俯视图;图1(b)为图1(a)中屏栅上内小孔的局部示意图;图1(c)为图1(a)中屏栅上内小孔、外小孔的直径变化示意图;图2(a)~(b)为现有技术中目标基板的刻蚀速率分布图;图3(a)为本发明实施例一的离子源挡片的结构图;图3(b)~(e)为本发明其他实施例的离子源挡片的结构图;图4(a)为本发明实施例一的离子刻蚀机的示意图;图4(b)为图4(a)的局部示意图;图4(c)为图4(b)的侧视图;图4(d)~图4(e)为发明其他实施例的离子刻蚀机中,离子源挡片的安装示意图;

图5为本发明实施例一的离子源挡片的内径示意图。

16.其中,1-离子源挡片,11-挡片本体,12-挡片,2-放电室,3-反应室,31-连接腔体,32-反应腔体,4-离子源grid组件,41-屏栅,42-加速栅,411-外小孔, 5-目标基板。

具体实施方式

17.下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

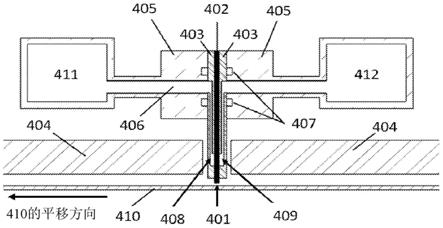

18.如图3(a)所示,一种离子源挡片1,包括挡片本体11;挡片本体11为一中空结构;挡片本体11的内壁上固定对称设置的挡片12,挡片12朝挡片本体11的中心方向延伸;沿挡片本体11的内壁朝挡片本体11中心的方向,挡片12形成的遮挡区域逐渐变小。优选地,挡片本体11为一环形。挡片12也可以是中间大,两端小的结构。

19.在本实施例中,挡片12呈水平设置,挡片12形成的遮挡区域是指挡片12的宽度区域遮挡的部分。挡片12宽度从边缘区域向中心区域线性减小,因此边缘区域阻挡的等离子体多于中心区域阻挡的等离子体。其中,有本领域技术人员可以知晓的是,挡片本体11、挡片12、放电室2三个构件所对应的边缘区域相同,三个构件所对应的中心区域也相同。

20.在本实施例中,挡片12为一扇形。根据边缘区域和中心区域刻蚀速度的差异,扇形所对应的扇形圆心角为3

°

~15

°

。当边缘区域的刻蚀速度微高于中心区域时,扇形所对应的中心角可以选择3度,当边缘区域的刻蚀速度明显高于中心区域时,扇形所对应的圆心角应逐渐增加,以满足刻蚀均匀性需求。

21.优选地,为便于加工,挡片本体11和挡片12的厚度应选择3mm~6mm之间,相邻挡片12之间的挡片本体11部分的圆周长8mm~15mm。挡片12的材料为石英材料或陶瓷材料。

22.如图3(a)所示,挡片12的数量为6;如图3(b)所示,在其他实施例中,挡片12的数量为2。

23.如图3(c)~(d),在其他实施例中,挡片12的内段分别为多边形、圆形。从工艺效果方面,当刻蚀较快的区域位于半径r1~r4之间时,如图1(b)所示,需要降低中心区域的等离子体密度,以保证整个刻蚀过程中等离子体分布均匀,那么,挡片12的形状还可以为平行四边形或椭圆形等中间大、外端小的形状。

24.以平行四边形为例,当刻蚀区域在半径r2~r3之间的刻蚀速度明显大于其他区域时,则需要降低该区域的等离子体密度,那么,挡片12在半径r2~r3之间应遮蔽更多的等离子体。根据刻蚀速率的差异性,平行四边形形成的挡片12大小可根据工艺测试结构进行改变。

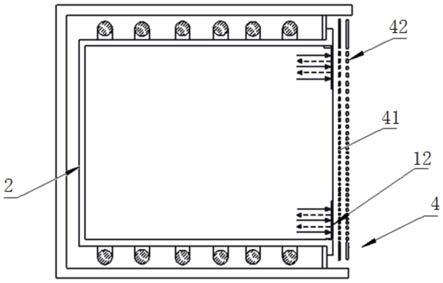

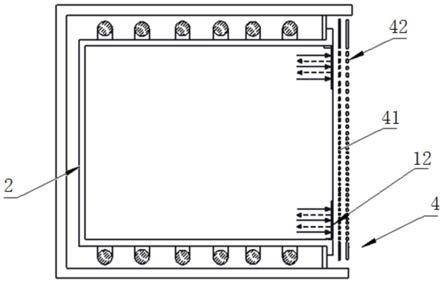

25.本实施例中还提出了一种离子刻蚀机,如图4(a)~4(c)所示,基于前述离子源挡片1,在现有离子刻蚀机的基础上,增设一离子源挡片1,以形成改进后的离子刻蚀机,该改进的离子刻蚀机主要包括放电室2、反应室3和离子源挡片1三大部分,具体结构如下:反应室3包括连接腔体31和与连接腔体31连通的反应腔体32;放电室2位于连接腔体31内并连通反应腔体32。

26.连接腔体31靠近内设置一将等离子体聚焦以形成等离子束的离子源grid组件4;

离子源grid组件4靠近放电室2连通反应腔体32的一侧。

27.离子源grid组件4包括一屏栅41;屏栅41上开设内小孔和外小孔411;内小孔的直径小于外小孔411的直径;该离子源grid组件4为现有技术,该离子源grid组件4中的屏栅41与图1(a)中的屏栅41结构相同。

28.离子源挡片1卡设在放电室2的内壁上;等离子体依次经过离子源挡片1和离子源grid组件4。

29.在本实施例中,离子源挡片1和离子源grid组件4之间的距离大于零即可。

30.由于屏栅41上从中心到边缘的小孔孔径大小呈分段函数式增加,如图1(b)所示,假设变化为n段,在工艺中,根据边缘刻蚀速度快的区域,如图5所示,挡片1的内径φ优选为r/n~(n-1)*r/n(r为放电室2的内径)之间,当边缘速度明显优于其他区域时,扇形内径应为(n-1)*r/n,避免扇形挡片12遮挡面积较大,影响中心区域刻蚀速度;当边缘刻蚀速度较快的区域不断增加时,扇形的离子源挡片1的内径应不断减小以增加遮挡面积。其中,扇形的离子源的样式可以为单段或多段,其中多段式的可以避免多次加工,同时可以根据实验数据随时调整扇形挡片12的长度,如图3(e)所示,在其他实施例中,离子源为多段结构。

31.为对放电室2边缘区域等离子体的密度进行有效调整,使得到达目标基板5的边缘区域与中心区域的等离子体密度分布均匀,离子源挡片1的挡片12数量可以优先选择为2~20个,针对离子刻蚀机不同刻蚀速度,离子源挡片1、每个离子源挡片1中的挡片12的数量设置参照以下工况:(1)当目标基板5的边缘区域的刻蚀速度相比目标基板5的中心区域变化较小时,可单独设置只有2个挡片12的一个离子源挡片1进行安装;如图3(b)所示;(2)随着目标基板5的边缘区域与目标基板5的心区域刻蚀速率的差异增加,挡片12的数量可以逐渐增加,直至6个,如图3(a)、图4(d)所示;(3)当目标基板5的边缘区域与目标基板5的中心区域的刻蚀速率差异性继续增加时,离子源挡片1可成组安装。若目标基板5的边缘区域的刻蚀速度明显高于目标基板5的中心区域的刻蚀速度时,单个离子源挡片1无法满足需求时,则需要采用两个或者更多的离子源挡片1安装,用于保证目标基板5刻蚀的均匀性,如图4(e)所示。

32.本实施例中又提出了一种离子刻蚀机的使用方法,基于前述离子刻蚀机,包括以下步骤:(1)将离子源挡片1卡设在放电室2靠近离子源grid组件4的一侧;(2)放电室2内产生等离子体;(3)等离子体经离子源挡片1进行遮挡后,自放电室2的边缘区域至放电室2的中心区域,等离子体的数量逐渐增多;(4)等离子体射入离子源grid组件4的屏栅41内,之后依次穿过屏栅41形成等离子束,等离子束穿过grid组件的加速栅42并射入反应腔体32内。

33.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。