1.本技术涉及电器设备技术领域,尤其涉及一种断路器及配电系统。

背景技术:

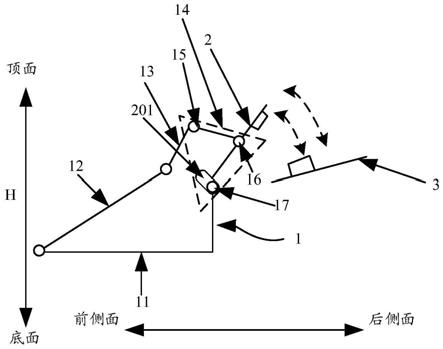

2.断路器的使用能有效提高电器设备的安全性和可靠运行。参照图1a和图1b,用户可以操作位于断路器外部的按钮(图中未示出),以带动连杆机构01运动,进而操控动触板02和静触板03合闸或分闸,图1a所示的为合闸状态,图1b所示的为分闸状态。

3.在图1a和图1b所示的结构中,由合闸状态切换为分闸状态时,断路器由有电流切换为无电流的转变过程中,动触板02与静触板03之间会产生朝断路器的顶面方向喷出的电弧(图1b所示的带有箭头的虚线示意电弧),一般飞弧距离为35mm以上,也就是说,在相接触的动触点05和静触点04的35mm之内,不能设置其他元器件,一般通信设备用断路器沿着高度方向(如图1a和图1b所示的h方向)具有计量标准,通常为xu,其中,1u=44.45mm,若电弧喷出的方向朝断路器的顶面,这样就可造成:该断路器沿高度方向的尺寸较大,通常断路器安装在配电单元内,当断路器沿高度方向的尺寸较大时,就会造成配电单元的高度尺寸较大,以增大该配电单元在通信机柜中所占用的空间。

技术实现要素:

4.本技术的实施例提供一种断路器及配电系统,主要目的是提供一种电弧喷出的方向朝向断路器的后方,以减小高度方向尺寸的断路器。

5.为达到上述目的,本技术的实施例采用如下技术方案:

6.第一方面,本技术提供了一种断路器,包括壳体、设置在壳体内的连杆机构、动触板和静触板,连杆机构与动触板连接,以控制动触板和静触板在合闸状态和分闸状态之间切换,连杆机构包括:固定板、拐臂、跳扣板组件和转向板;拐臂与固定板铰接,跳扣板组件与拐臂铰接,转向板分别与跳扣板组件铰接、与动触板铰接、以及通过转动轴与固定板铰接,转向板与跳扣板组件的铰接点、与动触板的铰接点,和与固定板的铰接点呈三角形布设;动触板上具有条形孔,动触板与静触板相接触的面为触平面,条形孔的延伸方向与触平面不平行,转动轴穿过条形孔,且动触板能够相对转动轴沿条形孔的延伸方向移动。

7.本技术提供的断路器中,由于连杆机构包括固定板、拐臂、跳扣板组件和转向板,相比现有技术,增加了转向板,该转向板均与跳扣板组件、动触板和固定板铰接,且转向板与跳扣板组件的铰接点、与动触板的铰接点,和与固定板的铰接点呈三角形布设,并且在动触板上开设与触平面不平行的条形孔,这样就可限定动触板转动的角度,以及转动的方向。当将该连杆机构沿断路器的长度方向布设时,即动触板和静触板靠近壳体的后方时,通过将条形孔的延伸方向与触平面不平行设置,以使动触头在与静触头分闸时,通过条形孔的限位,动触头不会转动至朝向壳体的顶部方向,而是朝向壳体的后方,进而分闸时电弧产生的气体也会喷向断路器的后方。所以,本技术通过增加转向板,实现断路器朝后端喷弧的目的,这样相比朝断路器的顶部喷弧,会相对应的减小断路器高度方向的尺寸,一般,断路器

的后方不与其他设备连接,这样也可以避免排出的气体对与断路器相邻的设备造成损坏。

8.在第一方面可能的实现方式中,条形孔的延伸方向与触平面相垂直。通过使条形孔的延伸方向与触平面相垂直,确保动触板和静触板在分闸阶段、合闸阶段,以及超行程阶段和开距阶段,动触板均相对转向板做旋转运动,保障动触板的超行程和开距的稳定性,以提高整个断路器工作的稳定性。

9.在第一方面可能的实现方式中,转向板包括:相对的第一板和第二板,第一板和第二板通过连接板连接;第一板和第二板上均开设有呈三角形布设的第一铰接孔、第二铰接孔和第三铰接孔,转动轴穿过第一板上的第一铰接孔和第二板上的第一铰接孔,并穿过动触板上的条形孔,第二铰接孔内设置有第一铰接轴并与跳扣板组件铰接,第三铰接孔内设置有第二铰接轴并与动触板铰接。该转向板的结构简单,制造工艺也相对的简单,不会因为连杆机构增加转向板而增加制造难度。

10.在第一方面可能的实现方式中,动触板的与转向板铰接的部分位于相对的第一板和第二板之间,跳扣板组件的与转向板铰接的部分位于相对的第一板和第二板之间。通过将动触板的与转向板铰接的部分位于相对的第一板和第二板之间,以及跳扣板组件的与转向板铰接的部分位于相对的第一板和第二板之间,即合理利用第一板和第二板之间的空间,不会占用壳体内的其他位置。

11.在第一方面可能的实现方式中,壳体具有相对的底面和顶面、位于底面和顶面之间且相对的前侧面和后侧面,拐臂、跳扣板组件、转向板和动触板由前侧面至后侧面的方向布设,动触板和静触板分闸时产生的电弧能够喷向后侧面,后侧面上开设有排气孔,排气孔用于将动触板和静触板分闸时电弧产生的气体排出。通过将拐臂、跳扣板组件、转向板和动触板由前侧面至后侧面的方向布设,这样动触板和静触板在分闸时产生的电弧会喷向壳体的后侧面方向,并通过开设在壳体的后侧面上的排气孔将电弧所产生的气体排出。

12.在第一方面可能的实现方式中,还包括灭弧栅片和引弧板,灭弧栅片设置在壳体内的对应动触板的位置处,且靠近壳体的后侧面;引弧板设置在灭弧栅片的靠近底面的一侧,引弧板包括平板段和折弯段,平板段安装在静触板上,折弯段朝灭弧栅片方向折弯。由于引弧板包括平板段和折弯段,折弯段朝灭弧栅片方向折弯,以使飞溅到折弯段上的电弧,经过折弯段可以反射到灭弧栅片处,以阻挡电弧飞溅到壳体中的其它位置处,对壳体中的部件形成保护作用,可以提高断路器的使用寿命。

13.在第一方面可能的实现方式中,还包括吸弧板,吸弧板设置在灭弧栅片的靠近顶面的一侧,吸弧板由金属材料制得,且吸弧板上开设有过滤孔。通过吸弧板上的过滤孔过滤电弧中的带电颗粒,以防止带电颗粒从排气孔排出,影响其他设备。

14.在第一方面可能的实现方式中,吸弧板包括相对折的第一过滤板和第二过滤板,第一过滤板上的网孔与第二过滤板上的网孔相互错开。也就是说,第一过滤板上的网孔与第二过滤板上的非网孔处相对,第一过滤板上的非网孔处于第二过滤板上的网孔相对。通过具有第一过滤板和第二过滤板的双重过滤,可以进一步减少带电颗粒从壳体中排出。

15.在第一方面可能的实现方式中,还包括:卡扣,能够相对壳体沿第一方向在伸出位置和收回位置之间移动,在卡扣位于伸出位置时,卡扣位于壳体的外部且用于与配电单元卡接,在卡扣位于收回位置时,卡扣位于壳体的内部,以与配电单元脱离;牵拉件,能够相对壳体沿第二方向移动,第二方向与第一方向垂直,牵拉件具有相对的第一端部和第二端部,

第一端部位于壳体内,第二端部位于壳体外,在卡扣位于伸出位置时,第一端部与卡扣抵接,在卡扣位于收回位置时,第一端部与卡扣分离;第一弹性件,能够对牵拉件施加弹力,使第一端部与卡扣抵接对卡扣施加朝向壳体外部的推力;第二弹性件,能够对卡扣施加弹力,在牵拉牵拉件,第一端部脱离卡扣的情况下,第二弹性件能够使卡扣由收回位置恢复至伸出位置。

16.第一弹性件对牵拉件的拉力下,以使牵拉件对卡扣施加推力,卡扣处于伸出位置,即卡扣就可以与配电单元实现卡接,当朝壳体的外部拉动牵拉件时,牵拉件对卡扣的推力消失,卡扣就会移动至收回位置,在第二弹性件的作用下,能够使卡扣由收回位置恢复至伸出位置,以便进行下次的卡接,所以,本技术实施例提供的断路器能够与配电单元实现卡接式插拔,相比采用螺栓等连接件固定的方式,拆装方便,尤其是方便在现场更换、维护断路器。

17.在第一方面可能的实现方式中,卡扣包括第一卡扣和第二卡扣,第一卡扣和第二卡扣相对布设在牵拉件的两侧,第一卡扣的位于壳体内的一端和第二卡扣的位于壳体内的一端通过第二弹性件连接。采用相对布设的第一卡扣和第二卡扣,能够使断路器与配电单元的卡接更牢固。

18.在第一方面可能的实现方式中,壳体上开设有插孔,插孔用于插接在配电单元的卡板上,插孔内设置有第三弹性件,第三弹性件的弹形变形能够使卡板卡紧在插孔内。通过在壳体上开设插孔,以及在插孔内设置第三弹性件,实现断路器与配电单元的插接,这样就可进一步提高断路器与配电单元的连接强度。

19.在第一方面可能的实现方式中,壳体上设置有第一进线端和第二进线端、第一出线端和第二出线端、第一转接端和第二转接端,第一转接端用于通过第一转接金属片与另一个断路器的第一转接端电连接,第二转接端用于通过第二转接金属片与另一个断路器的第二转接端电连接;壳体内设置有第一金属汇流板和第二金属汇流板,第一金属汇流板电连接第一进线端、第一转接端和位于壳体内的本地输出端子,第二金属汇流板电连接第二进线端、第二转接端和静触板。

20.通过第一金属汇流板电连接第一进线端、第一转接端和位于壳体内的本地输出端子,第二金属汇流板电连接第二进线端、第二转接端和静触头,以形成1p n(n极为直通)的断路器,又因为该断路器设置有第一转接端和第二转接端,该第一转接端可以直接通过第一转接金属片与另一个断路器(称为第二断路器)上的第一转接端电连接,该第二转接端可以直接通过第二转接金属片与第二断路器上的第二转接端电连接,以将电流分流至第二断路器上,实现分流功能。与现有技术中的配电单元与连接器电连接,再通过结构各异的转接铜排与各个断路器连接,以实现分流相比,本技术实施例提供的断路器,一是不需要连接器来实现分流,二是不需要用于连接连接器和各个断路器的且结构各异的转接铜排,而是采用第一转接金属片和第二转接金属片连接每两个断路器,就实现了分流。

21.在第一方面可能的实现方式中,第一进线端和第二进线端,第一转接端和第二转接端均设置在顶面上,第一出线端和第二出线端设置在前侧面上。在具体使用时,将该断路器安装在位于网络机柜中的配电单元的内部时,配电单元靠近网络机柜的顶部位置,第一进线导线和第二进线导线从网络机柜的顶部伸入,直接与位于顶面上的第一进线端和第二进线端电连接(形成上进线),负载的连接导线直接与前侧面的第一出线端和第二出线端电

连接(形成前出线),相比现有的上进线(第一进线端和第二进线端位于壳体的上表面)和下出线(第一出线端和第二出线端位于壳体的下表面),会减小沿网络机柜中的配电单元的高度方向上的尺寸,相比现有的后进线(第一进线端和第二进线端位于壳体的侧表面)和后出线(第一出线端和第二出线端也位于壳体的侧表面),会避免与配电单元连接的进线导线在布线时出现折弯以占用较多安装空间的现象,所以,本技术实施例提供的断路器会减小安装空间。

22.在第一方面可能的实现方式中,还包括:第一锁紧件和/或第二锁紧件;第一锁紧件用于将第一转接金属片紧固在第一转接端上,并能够将第一进线导线紧固在第一进线端上;第二锁紧件用于将第二转接金属片紧固在第二转接端上,并能够将第二进线导线紧固在第二进线端上。通过设置第一锁紧件能够将第一转接金属片和将第一进线导线紧固,第二锁紧件能够将第二转接金属片和将第二进线导线紧固,以提高安装效率。

23.在第一方面可能的实现方式中,第一锁紧件包括:第一螺杆、第一金属压板和第一金属接线框,第一螺杆的相对两端中的第一端位于壳体外,第二端穿过第一金属汇流板的第一端上的通孔伸至壳体内,第一金属汇流板的第一端为第一金属汇流板的插入第一转接端内的一端;第一金属压板设置在靠近第一螺杆的第一端的位置处,且第一金属压板与第一螺杆相对固定,第一金属压板位于第一金属汇流板的第一端和第一螺杆的第一端之间;第一金属接线框设置在靠近第一螺杆的第二端的位置处,第一金属接线框内形成有空腔,第一金属汇流板的第二端伸入至空腔内,以使空腔形成第一空腔和第二空腔,第一螺杆的第二端穿过第一金属接线框伸入至第一空腔,且第一金属接线框与第一螺杆螺纹配合,第二空腔能够供第一进线导线插入,第一金属汇流板的第二端为第一金属汇流板的插入第一进线端内的一端。当转动第一螺杆的第一端时,第一螺杆能够带动第一金属压板移动以将插入第一转接端内的第一转接金属片压紧,且也能够带动第一金属接线框移动以将插入第一进线端内的第一进线导线压紧,即通过转动第一螺杆实现对第一转接金属片和第一进线导线的固定。

24.在第一方面可能的实现方式中,还包括第一绝缘遮挡板,第一绝缘遮挡板与第一金属压板连接,在第一螺杆沿其延伸方向移动时,能够带动第一金属压板和第一绝缘遮挡板同步移动以使第一绝缘遮挡板移动并遮挡住第一转接端的开口。在未插入第一转接金属片时,第一绝缘遮挡板能够遮挡住第一转接端,提高该断路器的安全性能。

25.第二方面,本技术提供了一种配电系统,包括:配电单元和多个上述第一方面或第一方面的任一实现方式中的断路器,多个断路器设置在配电单元内,且多个断路器并排布设。

26.本技术提供的配电系统中,由于断路器采用了上述第一方面的任一实施方式中的断路器,因为该断路器的连杆机构不仅包括固定板、拐臂、跳扣板组件,还包括转向板,通过设置转向板,以及在动触板上设置条形孔,以限定动触板转动的角度和转动的方向,当将该连杆机构沿断路器的长度方向布设时,即动触板和静触板靠近壳体的后方时,通过将条形孔的延伸方向与触平面不平行设置,以使动触头在与静触头分闸时,通过条形孔的限位,动触头不会转动至朝向壳体的顶部方向,而是朝向壳体的后方,进而分闸时电弧产生的气体也会喷向断路器的后方,避免了飞弧在高度方向所占用的空间,以实现配电系统的小型化。

27.在第二方面可能的实现方式中,壳体具有相对的底面和顶面、位于底面和顶面之

间且相对的前侧面和后侧面,拐臂、跳扣板组件、转向板和动触板由前侧面至后侧面的方向布设,壳体的后侧面朝向配电单元的后壁。通过将拐臂、跳扣板组件、转向板和动触板由前侧面至后侧面的方向布设,这样动触板和静触板在分闸时产生的电弧会喷向壳体的后侧面方向。

28.在第二方面可能的实现方式中,壳体上设置有第一进线端和第二进线端、第一出线端和第二出线端、第一转接端和第二转接端时,配电单元通过第一进线导线与第一进线端电连接,以及通过第二进线导线与第二进线端电连接;配电系统还包括第一转接金属片,电连接相邻两个断路器的第一转接端;第二转接金属片,电连接相邻两个断路器的第二转接端。通过第一转接金属片和第二转接金属片实现电流的分流,这样就不需要再在断路器的外部连接起到分流作用的连接器了,简化了整个配电系统的结构。

附图说明

29.图1a为现有技术中断路器处于合闸时的工作状态示意图;

30.图1b为现有技术中断路器处于分闸时的工作状态示意图;

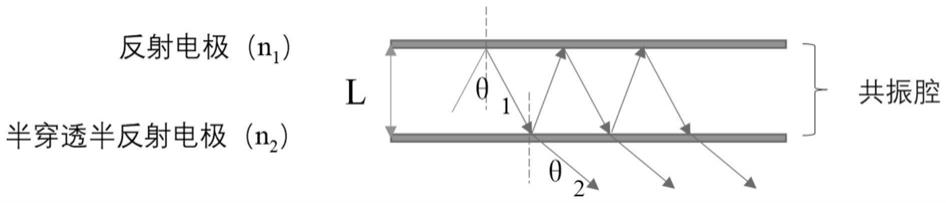

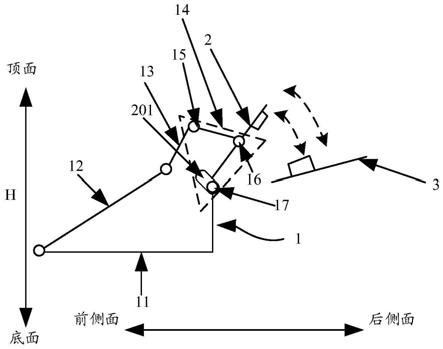

31.图2为本技术实施例提供的断路器的一种工作状态示意图;

32.图3为本技术实施例提供的断路器的另一种工作状态示意图;

33.图4为本技术实施例提供的断路器的另一种工作状态示意图;

34.图5为本技术实施例提供的动触板的结构示意图;

35.图6为本技术实施例提供的转向板的结构示意图;

36.图7为本技术实施例提供的连杆机构和动触板的连接关系示意图;

37.图8为本技术实施例提供的断路器的内部结构示意图;

38.图9为本技术实施例提供的灭弧栅片、引弧板和吸弧板的连接关系示意图;

39.图10为本技术实施例提供的引弧板与灭弧栅片的位置关系示意图;

40.图11为本技术实施例提供的吸弧板的结构示意图;

41.图12为本技术实施例提供的断路器的外形结构示意图;

42.图13为本技术实施例提供的断路器的内部结构示意图;

43.图14为本技术实施例提供的断路器的内部结构示意图;

44.图15为本技术实施例提供的第一金属汇流板的结构示意图;

45.图16为本技术实施例提供的第一螺杆、第一金属接线框、第一金属汇流板和第一金属压板的连接关系示意图;

46.图17为图16的另一个视角图;

47.图18为本技术实施例提供的卡扣、牵拉件和第一弹性件,以及第二弹性件的连接关系示意图;

48.图19为本技术实施例提供的配电系统的结构示意图。

49.附图标记:

50.01-连杆机构;02-动触板;03-静触板;04-静触点;05-动触点;1-连杆机构;11-固定板;12-拐臂;13-跳扣板组件;131-跳扣板;132-跳扣板支架;133-锁扣半轴;14-转向板;141-第一板;142-第二板;143-连接板;144-第一铰接孔;145-第二铰接孔;146-第三铰接孔;15-第一铰接轴;16-第二铰接轴;17-转动轴;2-动触板;201-条形孔;3-静触板;4-壳体;

401-底面;402-顶面;403-前侧面;404-后侧面;405-排气孔;406-第一进线端;407-第二进线端;408-第一转接端;409-第二转接端;410-第一出线端;411-第二出线端;501-第一金属压板;502-第一绝缘遮挡板;6-第一螺杆;7-第一金属接线框;701-第一空腔;702-第二空腔;8-第一金属汇流板;801-第一端;802-第二端;803-第三端;804-散热板;9-牵拉件;101-第一卡扣;102-第二卡扣;11-限位销;12-限位槽;13-第一弹性件;14-第二弹性件;15-插孔;16-第三弹性件;17-第一锁止弹性件;18-第二金属汇流板;181-第一端;182-第二端;183-第三端;191-第二金属压板;192-第二绝缘遮挡板;20-第二螺杆;21-第二金属接线框;22-配电单元;221-第一卡槽;222-第二卡槽;23-卡板;24-第一转接金属片;25-第二转接金属片;26-第一进线导线;27-第二进线导线;28-灭弧栅片;29-引弧板;291-平板段;292-折弯段;30-吸弧板;301-过滤孔。

具体实施方式

51.本技术实施例涉及断路器及配电系统,下面结合附图对断路器及配电系统进行详细描述。

52.一方面,本技术实施例提供了一种断路器,参照图2、图3和图4,该断路器包括壳体(图2、图3和图4中未显示)、设置在壳体内的连杆机构1、动触板2和静触板3,连杆机构1与动触板2连接,以控制动触板2和静触板3在合闸状态和分闸状态之间切换。

53.连杆机构1包括:固定板11、拐臂12、跳扣板组件13和转向板14;其中,拐臂12与固定板11铰接,跳扣板组件13与拐臂12铰接,转向板14分别与跳扣板组件13铰接、与动触板2铰接、以及通过转动轴17与固定板11铰接。转向板14与跳扣板组件13的铰接点、转向板14与动触板2的铰接点,转向板14和与固定板11的铰接点呈三角形布设(如图2所示)。动触板2上具有条形孔201(如图5所示),动触板2与静触板3相接触的面为触平面(如图3所示的b面),条形孔201的延伸方向与触平面b面不平行,转动轴17穿过条形孔201,且动触板2能够相对转动轴17沿条形孔201的延伸方向移动。

54.如图2所示,转向板14通过第一铰接轴15与跳扣板组件13铰接,转向板14通过第二铰接轴16与动触板2铰接。第一铰接轴15、第二铰接轴16与转动轴17相平行布设。

55.下面结合图2、图3和图4对断路器的合闸过程和分闸过程详细描述。

56.由图2至图4为该连杆机构1带动动触板2和静触板3的合闸过程,具体为:处于分闸状态时,动触板2与静触板3分离,且转动轴17与条形孔201的第一端抵接,参照图2和图3,拐臂12沿第一旋转方向(逆时针方向)转动时,跳扣板组件13相对拐臂12转动,转向板14也相对跳扣板组件13绕第一铰接轴15转动,转向板14相对固定板11绕转动轴17转动,动触板2相对转向板14绕第二铰接轴16转动,直至动触头2与静触头3接触,该阶段为开距阶段,在该阶段动触板2和静触板3仅接触,其之间还没有挤压力。参照图3和图4,随着拐臂12继续转动,动触板2在转向板14的作用下,相对转动轴17沿如图4中的p1方向移动,随着动触板2的移动,动触板2与静触板3之间的挤压力逐渐增大,直至动触板2与静触板3电连接,该阶段为合闸阶段。

57.由图4至图2为该连杆机构1带动动触板2和静触板3的分闸过程,具体为:处于合闸状态时,动触板2与静触板3抵接,参照图4和图3,拐臂12沿第二旋转方向(顺时针方向)转动时,带动跳扣板组件13转动,跳扣板组件13带动转向板14绕第一铰接轴15转动,动触板2在

转向板14的作用下,相对转动轴17沿与如图4中的p1方向相反的方向移动,随着动触板2的移动,动触板2与静触板3之间的挤压力逐渐减小,当转动轴17与条形孔201的第一端抵接时,动触板2与静触板3之间的挤压力减小至零,该阶段为超行程阶段,在该阶段动触板2和静触板3还处于接触状态。参照图3和图2,随着拐臂12的继续转动,跳扣板组件13相对拐臂12转动,转向板14也相对跳扣板组件13绕第一铰接轴15转动,转向板14相对固定板11绕转动轴17转动,动触板2相对转向板14绕第二铰接轴16转动,直至动触板2与静触板3分离,该阶段为分闸阶段。

58.需要说明的是:超行程是指动触板从合闸位置到刚分闸位置之间的距离,开距是指动触板从分闸位置到刚合闸位置之间的距离。

59.与现有的断路器相比,本技术提供的断路器中的连杆机构增加了转向板,且使得转向板与跳扣板组件的铰接点、转向板与动触板的铰接点,转向板和与固定板的铰接点呈三角形布设,且通过在动触板上开设与触平面不平行的条形孔,以限定动触板的转动方向和转动角度。

60.参照图2、图3和图4,以及图9,在一些实施方式中,壳体4具有相对的底面401和顶面402、位于底面401和顶面402之间且相对的前侧面403和后侧面404,拐臂12、跳扣板组件13、转向板14和动触板2由前侧面至后侧面的方向布设,这样动触板2和静触板3分闸时喷出的电弧会朝向断路器的后方(如图2所示),相比朝断路器的顶部喷弧,会相对应的减小断路器高度方向的尺寸(如图2所示的h)。

61.参照图7,本实施例提供的跳扣板组件13包括跳扣板131、跳扣板支架132和锁扣半轴133,其中,跳扣板131与跳扣板支架132铰接,锁扣半轴133与跳扣板支架132铰接。

62.在一些实施方式中,条形孔201的延伸方向与触平面相垂直。这样设计所达到的技术效果为:能够保障动触板的超行程和开距的稳定性。

63.也就是说,条形孔201的延伸方向与触平面相垂直时,不会出现下述现象:在该断路器第一次工作时,动触板的超行程为m1,动触板与静触板之间的挤压力为x1,在第二次工作时,动触板的超行程改变为m2,动触板与静触板之间的挤压力变为x2,m1与m2不相等,会导致x1与x2不相等,从而引起动触板与静触板之间的接触电阻不一致,最终导致动触板与静触板之间的触点的温升不稳定,甚至导致熔焊或者起火等严重事故现象,影响断路器的性能。

64.在一些实施方式中,参照图6,转向板14包括:相对的第一板141和第二板142,第一板141和第二板142通过连接板143连接,第一板141和第二板142上均开设有呈三角形布设的第一铰接孔144、第二铰接孔145和第三铰接孔146,转动轴穿过第一板141上的第一铰接孔144和第二板142上的第一铰接孔144,并穿过动触板上的条形孔,第二铰接孔145内设置有第一铰接轴并与跳扣板组件铰接,第三铰接孔146内设置有第二铰接轴并与动触板铰接。当然,转向板14也可以为其他结构。任何结构的转向板均在本技术的保护范围之内。

65.为了尽可能的减小断路器的体积,以合理利用断路器内的空间,参照图7,动触板2的与转向板14铰接的部分位于相对的第一板141和第二板142之间,跳扣板组件13的与转向板14铰接的部分位于相对的第一板141和第二板142之间。也就是说,将动触板和跳扣板组件设置在相对的第一板和第二板之间,以充分利用第一板和第二板之间的空间,相比将动触板和跳扣板组件设置在第一板和第二板之间,一是会避免占用其他结构的空间,二是对

于加工精度要求较高的跳扣板组件,改动量较小,不会因为对跳扣板组件尺寸改动较大,而影响断路器工作的稳定性。

66.动触板2和静触板3在分闸的过程中,有电流经过切换为无电流经过的过程中,动触板2与静触板3之间会产生电弧,为了避免电弧造成的危险,相应的,如图8所示,壳体4的对应动触板2的位置处安装有灭弧栅片28,灭弧栅片28靠近后侧面404,壳体4的后侧面404上开设有排气孔405。这样电弧产生的气体可以朝后排出,在断路器的高度方向上,不需要再预留35mm左右的飞弧距离,进而减小断路器的沿高度方向的尺寸。

67.为了避免电弧飞溅到壳体4的其他位置处,参照图9,该断路器还包括引弧板29,引弧板29设置在灭弧栅片28的靠近底面401的一侧。飞溅到引弧板29上的电弧,经过引弧板29可以反射至灭弧栅片28,这样通过引弧板29可以防止电弧飞溅到壳体内的其他结构上,进而引弧板对其他结构起到保护作用。

68.引弧板29的结构具有多种情况,示例的,参照图10,引弧板29包括平板段291和折弯段292,平板段291安装在静触板3上,折弯段292朝灭弧栅片28方向折弯。再示例的,引弧板包括平板段。

69.当引弧板29包括平板段291和折弯段292时,平板段291位于灭弧栅片28的下面,能够对飞溅至其上的电弧朝上反射,且折弯段292位于灭弧栅片28的侧面,能够从侧面将电弧反射至灭弧栅片28上,所以,通过平板段291和折弯段292能够从多个角度将电弧反射至灭弧栅片上,进一步提高该断路器的安全性能。

70.为了避免电弧中的带电颗粒影响壳体内的其他结构,或者为了避免电弧中的带电颗粒从排气孔排出,而影响其它设备,该断路器还包括吸弧板30,吸弧板30设置在灭弧栅片28的靠近顶面的一侧,吸弧板30由金属材料制得,且吸弧板30上开设有过滤孔301,通过过滤孔301过滤电弧中的带电颗粒。

71.在一些实施方式中,参照图11,吸弧板30包括相对折的第一过滤板和第二过滤板,第一过滤板上的网孔与第二过滤板上的网孔相互错开。也就是说,第一过滤板上的网孔与第二过滤板上的非网孔处相对,第一过滤板上的非网孔处于第二过滤板上的网孔相对。通过具有第一过滤板和第二过滤板的双重过滤,可以进一步减少带电颗粒从壳体中排出。

72.参照图12,壳体4上开设有第一进线端406和第二进线端407、第一出线端410和第二出线端411、第一转接端408和第二转接端409,第一转接端408用于通过第一转接金属片与另一个断路器的第一转接端408电连接,第二转接端409用于通过第二转接金属片与另一个断路器的第二转接端409电连接。

73.壳体4内设置第一金属汇流板8(如图13所示),以及第二金属汇流板18(如图14所示),第一金属汇流板8电连接第一进线端406、第一转接端408和位于壳体内的本地输出端子,第二金属汇流板18电连接第二进线端407、第二转接端409和静触头3。这样就形成1p n(n极直通)的断路器。

74.由于在壳体4上开设有第一转接端408和第二转接端409,参照图19,在具体使用时,第一转接端408可以通过第一转接金属片24与另一个断路器的第一转接端408电连接,第二转接端409可以通过第二转接金属片25与另一个断路器的第二转接端409电连接,这样就实现了电流分流。也就是说,通过第一转接金属片和第二转接金属片就可以将电流从一个断路器分流至另一个断路器上。

75.示例的,采用第一转接金属片和第二转接金属片连接第一断路器和第二断路器,配电单元通过第一进线导线和第二进线导线与第一断路器连接,第一断路器与第一负载连接,第二断路器与第二负载连接,第一断路器的动触板与静触板处于合闸状态和第二断路器的动触板与静触板处于合闸状态时,配电单元通过第一进线导线和第二进线导线向第一断路器供电,进而向相对应的第一负载供电,同时通过第一转接金属片和第二转接金属片将电流分流至第二断路器上,以向第二负载供电。

76.第一进线端406和第二进线端407、第一出线端410和第二出线端411、第一转接端408和第二转接端409在壳体4上开设的位置具有多种情况。

77.在使用时,参照图19,该断路器插入在配电单元22的内部,通过配电单元22向断路器供电,且一般配电单元22安装在网络机柜的靠近顶部的位置处,安装空间也较小。

78.为了尽可能的减小安装空间,参照图12,第一进线端406和第二进线端407,第一转接端408和第二转接端409均开设在顶面402上,第一出线端410和第二出线端411位于前侧面403上,第一进线端406和第二进线端407位于顶面的第一端部,第一转接端408和第二转接端409位于顶面的第二端部,第一端部与第二端部相对。这样设计所产生的技术效果为:若将本技术实施例提供的该种结构的断路器安装在配电单元内后,顶面朝网络机柜的顶部方向,可以直接将第一进线导线和第二进线导线与位于该顶面上方的配电单元的出线端子电连接,这样形成的进线方式可以称为上进线,不需要将第一进线导线和第二进线导线弯折,相比将第一进线导线和第二进线导线折弯的连接方式,减小第一进线导线和第二进线导线所占用的空间;另外,将第一出线端410和第二出线端411位于前侧面上,即朝向负载的方向,这样直接利用连接导线将负载与断路器电连接,这样形成的出线方式可以称为前出线,沿柜体的高度方向,断路器和配电单元不会占用较大的空间。

79.当然,在具体实施时,配电单元22也有可能安装在网络机柜的靠近底部的位置处,这样顶面朝网络机柜的底部方向。

80.另外,参照图12,第一转接端408和第二转接端409也开设在顶面上,在使用时,参照图19,多个断路器并排布设,可以直接利用第一转接金属片24将一个断路器上的第一转接端408与另一个断路器的第一转接端408电连接,利用第二转接金属片25将一个断路器上的第二转接端409与另一个断路器的第二转接端409电连接,第一转接金属片和第二转接金属片就可以设计成平板状结构,结构简单,不需要折弯,占用的空间也小。

81.在一些实施方式中,参照图15,第一金属汇流板8具有相连接的第一端801、第二端802和第三端803,第一端801位于第一转接端408内,以用于与插入第一转接端408内的第一转接金属片电连接,第二端802位于第一进线端406内,以用于与插入第一进线端406内的第一进线导线电连接,第三端803与设置在壳体4内的本地输出端子电连接。

82.第一金属汇流板8的结构具有多种可实现的情况,示例的,参照图15,该第一金属汇流板8包括横板和竖板,竖板连接在横板的中部,横板的两端具有第一延伸部和第二延伸部,第一延伸部和第二延伸部均朝远离竖板的方向延伸,第一延伸部形成第一端并伸入第一转接端内,第二延伸部形成第二端并伸入第一进线端内,竖板的远离横板的端部形成第三端并与本地输出端子电连接。当然,第一金属汇流板8也可以设计成其他结构,任何结构的第一金属汇流板8均在本技术的保护范围之内。

83.需要说明的是:竖板连接在横板的中部不仅仅指竖板连接在横板的几何中心,只

要是位于横板的两端中的任何位置都可以称为竖板连接在横板的中部。

84.为了促使位于第一进线端内的第二延伸部与第一进线导线电接触良好,以及位于第一转接端内的第一延伸部与第一转接金属片电接触良好,参照图15,第一延伸部和第二延伸部上均具有压花结构,由于采用压花结构后,就会在搭界面上形成很多的点接触,从而提高接触的可靠性,降低搭界面的接触电阻。

85.在具体实施时,横板和竖板可以通过焊接结构连接,横板和竖板可以一体成型得到第一金属汇流板。本技术优先采用一体成型的第一金属汇流板,因为一体成型的第一金属汇流板相比通过焊接结构制得的第一金属汇流板,连接点较少,阻抗也会减少。

86.当采用如图15所示结构的第一金属汇流板8时,为了提高该第一金属汇流板8的散热效果,参照图15,该第一金属汇流板8还包括散热板804,散热板804的设计增加了该第一金属汇流板8的散热面积,以提高该第一金属汇流板的散热效果。

87.在一些实施方式中,参照图14,第二金属汇流板18具有相连接的第一端181、第二端182和第三端183,第一端181位于第二转接端内,以用于与插入第二转接端内的第二转接金属片电连接,第二端182位于第二进线端内,以用于与插入第二进线端内的第二进线导线电连接,第三端183与静触头3电连接。

88.当第一转接金属片24插入第一转接端408后,需要对第一转接金属片进行固定,本技术实施例提供了一种紧固第一转接金属片的第一锁紧件,参照图16和图17,该第一锁紧件包括:第一螺杆6和第一金属压板501,第一螺杆6的相对两端中的第一端位于壳体外,第二端穿过第一金属汇流板8的第一端801上的通孔(图15中显示通孔)伸至壳体内;第一金属压板501设置靠近第一螺杆6的第一端的位置处,且第一金属压板501与第一螺杆6相对固定,第一金属压板501位于第一金属汇流板的第一端801和第一螺杆6的第一端之间。

89.当第一转接金属片插入第一转接端内后,通过转动第一螺杆,第一螺杆就会带动第一金属压板相对第一金属汇流板朝靠近第一金属汇流板的第一端方向移动,以将第一转接金属片夹紧在第一金属汇流板的第一端和第一金属压板之间。

90.另外,当第一进线导线插入第一进线端内后,也需要对第一进线导线进行固定,本技术实施例还提供了一种紧固第一进线导线的结构,参照图16和图17,该断路器还包括第一金属接线框7,第一金属接线框7设置在靠近第一螺杆6的第二端的位置处,第一金属接线框7内形成有空腔,第一金属汇流板的第二端802伸入至空腔内,以使空腔形成第一空腔701和第二空腔702,第一螺杆6的第二端穿过第一金属接线框伸入至第一空腔701,且第一金属接线框7与第一螺杆6螺纹配合,第二空腔702能够供第一进线导线插入。

91.也就是说,当转动第一螺杆时,第一螺杆6的第二端会与第一金属汇流板的第二端802抵接,以阻止第一螺杆6的移动,又因为第一螺杆与第一金属接线框为螺纹配合,当继续转动第一螺杆时,就会带动第一金属接线框朝远离第一金属压板的方向移动,以将第一进线导线夹紧在第二空腔内。

92.所以,本技术实施例提供的用于紧固第一转接金属片和第一进线导线的结构,是通过转动同一个第一螺杆,实现了对他们的紧固,结构简单,实施也方便。

93.为了提高该断路器的安全性能,防止异物插入第一转接端,造成安全隐患。参照图16和图17,该断路器还包括第一绝缘遮挡板502,第一绝缘遮挡板502与第一金属压板501连接,在第一螺杆6沿其延伸方向移动时,能够带动第一金属压板501和第一绝缘遮挡板502同

步移动以使第一绝缘遮挡板502移动并遮挡住第一转接端的开口。

94.若需要插入第一转接金属片时,可以转动第一螺杆以带动第一金属压板移动以使第一绝缘遮挡板502从第一转接端的开口处移开,进而使第一转接端处于敞开状态。

95.由于第一螺杆与第一金属汇流板的第一端上的通孔为间隙配合,第一螺杆、第一金属接线框和第一金属压板沿螺杆的延伸方向上具有自由度,这样当插入第一转接金属片时,有可能会出现第一金属压板将第一转接端挡住,第一转接金属片不能顺畅的插入第一转接端的现象。

96.为了防止第一金属压板将第一转接端挡住,参照图16和图17,该断路器还包括第一锁止弹性件17,第一锁止弹性件17靠近第一金属接线框7设置,第一锁止弹性件17能够对第一金属接线框7施加朝第一螺杆的第一端的弹力,以使第一金属压板与第一延伸部之间具有供第一转接金属片插入的间距d,通过设置第一锁止弹性件17,可以防止第一螺杆、第一金属接线框和第一金属压板沿螺杆的延伸方向产生移动,进而促使第一金属压板与第一延伸部之间具有固定间距d,有效保障第一转接金属片顺畅的插入。

97.第一锁止弹性件17的安装位置具有多种可实现的方式,示例的,参照图16和图17,第一锁止弹性件17设置在第一空腔701内,第一锁止弹性件17的一端与第一金属汇流板的第二端802连接,另一端与第一金属接线框7连接。再示例的,第一锁止弹性件17设置在第一金属接线框7的外部,第一锁止弹性件17的一端与壳体相对固定,另一端与第一金属接线框7连接。当然,第一锁止弹性件17还具有其他的安装方式,在此对第一锁止弹性件17的安装方式不做限定。

98.当第二转接金属片25插入第二转接端409后,需要对第二转接金属片进行固定,本技术实施例提供了一种紧固第二转接金属片的第二锁紧件,其中,第一锁紧件和第二锁紧件的结构可以相同,也可以不同,为了便于操作,本技术优选于第二锁紧件和第一锁紧件的结构相同,下面对第二锁紧件的结构进行详细描述。

99.参照图14,该第二锁紧件包括:第二螺杆20和第二金属压板191,第二螺杆20的相对两端中的第一端位于壳体外,第二端穿过第二金属汇流板18的第一端181上的通孔伸至壳体内;第二金属压板191设置靠近第二螺杆20的第一端的位置处,且第二金属压板191与第二螺20相对固定,第二金属压板191位于第二金属汇流板的第一端181和第二螺杆20的第一端之间。

100.当第二转接金属片插入第二转接端内后,通过转动第二螺杆,第二螺杆就会带动第二金属压板相对第二金属汇流板朝靠近第二金属汇流板的第一端方向移动,以将第二转接金属片夹紧在第二金属汇流板的第一端和第二金属压板之间。

101.参照图14,该断路器还包括第二金属接线框21,第二金属接线框21设置在靠近第二螺杆20的第二端的位置处,第二金属接线21内形成有空腔,第二金属汇流板的第二端伸入至空腔内,以使空腔形成第一空腔和第二空腔,第二螺杆20的第二端穿过第二金属接线框伸入至第一空腔,且第二金属接线框21与第二螺杆20螺纹配合,第二空腔能够供第二进线导线插入。

102.也就是说,当转动第二螺杆时,第二螺杆20的第二端会与第二金属汇流板的第二端抵接,以阻止第二螺杆20的移动,又因为第二螺杆与第二金属接线框为螺纹配合,当继续转动第二螺杆时,就会带动第二金属接线框朝远离第二金属压板的方向移动,以将第二进

线导线夹紧在第二空腔内。

103.为了提高该断路器的安全性能,防止异物插入第二转接端,造成安全隐患。参照图14,该断路器还包括第二绝缘遮挡192,第二绝缘遮挡板192与第二金属压板191连接,在第二螺杆20沿其延伸方向移动时,能够带动第二金属压板191和第二绝缘遮挡板192同步移动以使第二绝缘遮挡板192移动并遮挡住第二转接端的开口。

104.若需要插入第二转接金属片时,可以转动第二螺杆以带动第二金属压板移动以使第二绝缘遮挡板192从第二转接端的开口处移开,进而使第二转接端处于敞开状态。

105.由于第二螺杆与第二金属汇流板的第一端上的通孔为间隙配合,第二螺杆、第二金属接线框和第二金属压板沿螺杆的延伸方向上具有自由度,这样当插入第二转接金属片时,有可能会出现第二金属压板将第二转接端挡住,第二转接金属片不能顺畅的插入第二转接端的现象。

106.为了防止第二金属压板将第二转接端挡住,该断路器还包括第二锁止弹性件,第二锁止弹性件靠近第二金属接线框21设置,第二锁止弹性件能够对第二金属接线框21施加朝第二螺杆的第一端的弹力,以使第二金属压板与第一延伸部之间具有供第二转接金属片插入的间距,通过设置第二锁止弹性件,可以防止第二螺杆、第二金属接线框和第二金属压板沿第二螺杆的延伸方向产生移动,进而促使第二金属压板与第一延伸部之间具有固定间距,有效保障第二转接金属片顺畅的插入。

107.第二锁止弹性件的安装位置具有多种可实现的方式,示例的,第二锁止弹性件设置在第第二接线框的第一空腔内,第二锁止弹性件的一端与第二金属汇流板的第二端连接,另一端与第二金属接线框连接。再示例的,第二锁止弹性件设置在第二金属接线框的外部,第二锁止弹性件的一端与壳体相对固定,另一端与第二金属接线框连接。

108.本技术实施例还提供一种将断路器与配电单元卡接的结构,下述对该卡接结构详细描述。

109.参照图18,卡接结构包括:卡扣(101或者102)、牵拉件9和第一弹性件13和第二弹性件14,卡扣能够相对壳体沿第一方向(第一方向为由前侧面至后侧面的方向)在伸出位置和收回位置之间移动,在卡扣位于伸出位置时,卡扣位于壳体的外部且用于与配电单元卡接,在卡扣位于收回位置时,卡扣位于壳体的内部,以与配电单元脱离,牵拉件9能够相对壳体沿第二方向移动,第二方向与第一方向垂直,牵拉件9具有相对的第一端和第二端,第一端位于壳体内,第二端位于壳体外,在卡扣位于伸出位置时,第一端与卡扣抵接,在卡扣位于收回位置时,第一端与卡扣分离,第一弹性件13能够对牵拉件9施加弹力,使第一端与卡扣抵接对卡扣施加朝向壳体外部的推力,第二弹性件14能够对卡扣施加弹力,在牵拉牵拉件9,第一端脱离卡扣的情况下,第二弹性件14能够使卡扣由收回位置恢复至伸出位置。

110.该卡接结构的工作原理为:在初始状态下,第一弹性件13能够对牵拉件9朝壳体内部的弹力,以使牵拉件9的第一端与卡扣抵接并对卡扣施加朝向壳体外部的推力,进而使卡扣的端部处于壳体的端部,并能够与配电单元实现卡接。当需要将与配电单元卡接的断路器移出时,朝壳体的外部的方向拉动牵拉件9,以破坏第一弹性件13对牵拉件9的弹力,这样牵拉件9的端部与卡扣脱离,对卡扣的推力消失,卡扣就会移动至壳体的内部,进而将断路器从配电单元内移出。在第二弹性件的作用下,能够使卡扣由收回位置恢复至伸出位置,以便进行下次的卡接。

111.断路器通过卡接结构与配电单元连接时,安装方便,并且可实现现场插拔更换断路器,不需要拆除其他结构件,就实现了断路器的插拔。

112.为了提高断路器与配电单元的连接强度,参照图18,卡扣包括第一卡扣101和第二卡扣102,第一卡扣101和第二卡扣102相对布设在牵拉件9的两侧,第一卡扣101的位于壳体内的一端和第二卡扣102的位于壳体内的一端通过第二弹性件连接。也可以是:第一卡扣101通过第二弹性件14与壳体连接,第二卡扣102通过第二弹性件14与壳体连接。

113.通过相对布设的第一卡扣和第二卡扣与配电单元卡接,相比一个卡扣连接,会相对应的提高断路器与配电单元的连接强度。本技术对第一卡扣101和第二卡扣102的结构不做限定。

114.为了进一步提高断路器与配电单元的连接强度,参照图13,壳体4上开设有插孔15,插孔15用于插接在配电单元的卡板23上,插孔15内设置有第三弹性件16,第三弹性件16的弹形变形能够使卡板23卡紧在插孔15内。插孔15可以开设在壳体的与牵拉件相对的侧面上,通过在壳体上开设插15,以及在插孔15内设置第三弹性件16,实现断路器与配电单元的插接,这样就可进一步提高断路器与配电单元的连接强度。

115.第三弹性件16包括相对的弹片,卡板插入插孔内后,通过弹片对卡板的挤压以使卡板固定在插孔内。当然,第三弹性件16也可以是其他结构的弹性结构件。

116.为了促使第一卡扣101和第二卡扣102相对壳体沿第一方向移动,壳体内设置有供第一卡扣101滑动的第一滑道,也设置有供第二卡扣102滑动的第二滑道,第一滑道和第二滑道的延伸方向均平行与第一方向。

117.为了促使第一卡扣101和第二卡扣102顺畅的与配电单元实现卡接,第一卡扣101和第二卡扣102的与配电单元相配合的端部形成有倾斜面,利用倾斜面可使第一卡扣和第二卡扣顺畅的滑入配电单元的卡槽内。

118.参照图18,牵拉件9的靠近第一卡扣101的端部形成有倾斜设置的第一倾斜抵接面,第一卡扣101的靠近牵拉件9的端部也形成有与第一倾斜抵接面相配合的第二倾斜抵接面。同理,牵拉件9的靠近第二卡扣102的端部形成有倾斜设置的第三倾斜抵接面,第二卡扣102的靠近牵拉件9的端部也形成有与第三倾斜抵接面相配合的第四倾斜抵接面。其中,第一倾斜抵接面和第二倾斜抵接面,以及第三倾斜抵接面和第四倾斜抵接面可以为呈45

°

的倾斜面。

119.在牵拉牵拉件9时,为了防止将牵拉件9的第一端从壳体内拉出,该断路器还包括限位结构,限位用于阻止牵拉件的第一端滑至壳体的外部。

120.限位结构的实现结构具有多种情况,下面通过两种实施例解释说明。

121.实施例一

122.参照图18,限位结构包括限位槽12和限位销11,限位槽12开设在牵拉件9上,限位销11的一端与壳体相对固定,另一端位于限位槽12内,限位槽12的延伸方向平行于第二方向。

123.实施例二

124.限位结构包括限位槽和限位销,限位槽开设在壳体上,限位销的一端与牵拉件相对固定,另一端位于限位槽内,限位槽的延伸方向平行于第二方向。

125.另一方面,本技术实施例还提供一种配电系统,参照图19,该配电系统包括配电单

元22和多个断路器,多个断路器设置在配电单元22内,且多个断路器并排布设,该断路器为上述第一方面实施例提供的断路器。

126.该配电系统中,断路器内的连杆机构不仅包括固定板、拐臂、跳扣板组件,还包括转向板,且转向板与跳扣板组件的铰接点、与动触板的铰接点,和与固定板的铰接点呈三角形布设,另外,动触板上具有条形孔,条形孔的延伸方向与触平面不平行。即通过转向板,以及在动触板上开设有触平面不平行的条形孔,限定了动触板的旋转角度和旋转方向。

127.拐臂、跳扣板组件、转向板和动触板由前侧面至后侧面的方向布设,壳体的后侧面朝向配电单元的后壁。这样动触板和静触板在分闸时,喷出的电弧朝向断路器的后侧面,即朝向配电单元的后壁,相比现有的朝断路器的顶面喷弧,会相对应的减小断路器的高度方向的尺寸,也会相对应的减小配电系统的高度尺寸。

128.在一些实施方式中,壳体上设置有第一进线端和第二进线端、第一出线端和第二出线端、第一转接端和第二转接端时,配电单元22通过第一进线导线26与第一进线端电连接,以及通过第二进线导线27与第二进线端电连接,相邻两个断路器的第一转接端之间通过第一转接金属片24电连接,相邻两个断路器的第二转接端通过第二转接金属片25电连接,以实现电流的分流,不需要设置连接器,简化了整个配电系统的结构,减小占用的空间。

129.在一些实施方式中,断路器通过卡扣结构与配电单元卡接时,即断路器通过第一卡扣和第二卡扣与配电单元连接时,参照图19,配电单元22的相对应第一卡扣的位置处设置有第一卡槽221,配电单元22的相对应第二卡扣的位置处设置有第二卡槽222,具体实施时,通过将第一卡扣卡接在第一卡槽内,以及将第二卡扣卡接在第二卡槽内,实现断路器与配电单元的卡接。断路器安装方便,且可实现现场插拔更换断路器,不需要拆除其他结构件,就实现了断路器的插拔。

130.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

131.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。