1.本发明属于光电检测技术领域,具体涉及一种应用于内径不大于5mm且外径不大于6mm的细管中的液体检测装置。

背景技术:

2.目前,液体检测装置对于内径不大于5mm且外径不大于6mm的细管应用效果不佳,存在下列不足。

3.1、因污水和环境水样情况比较复杂,常含有大量悬浮物和浊度,液位检测光线射入后会出现散射光,从而产生误差甚至导致误判。

4.2、为了减少散射光,提高性噪比,检测装置通常会取极小的全反射通光面(0.1-0.3mm光柱宽度)进行检测,这对玻璃管和检测部件的安装精度要求非常高,稍有偏差或晃动就会导致误报甚至失效。

5.3、检测装置的结构复杂,不易开模,制造难度大、成本高。

6.因此,如何保证检测精确度和对具有悬浮物、浊度的水样的测量可靠性,且制造和使用方便是此类检测装置的难点。本发明的主要目的在于提供一种检测装置,以解决上述问题。

技术实现要素:

7.本发明之目的在提供一种液体检测装置,此液体检测装置稳定可靠,制造和使用方便,且应用范围广。

8.本发明是关于一种液体检测装置,能应用于内径不大于5mm且外径不大于6mm的细管中,液体检测装置包括基板、安装板和导管。

9.基板上设置有光发射单元和光接收单元,光发射单元和光接收单元之间形成有用于允许导管穿过的导管槽。

10.安装板与基板固定连接,安装板位于导管槽内的部分设置有反射面。

11.进一步,安装板的位于导管槽内的部分向内延伸形成有用于限位位于导管槽内的导管的限位单元,反射面形成于限位单元朝内的表面上。

12.进一步说明,限位单元是不透光的,嵌设有弹性件,该弹性件朝内突出于反射面并弹性压紧于位于导管槽内的导管。

13.导管穿过导管槽并卡在光发射单元和光接收单元之间。

14.其中,当导管内无液体流经时,光发射单元发射光束在导管外壁上产生第一次折射,并将光束投射在导管内壁,光束会在导管内壁上产生全反射,并经导管外壁折射至光接收单元,此外,因反射面设置于发生全反射的一侧,部分光束可经导管外壁折射至反射面,并反射至光接收单元,从而扩大光接收单元接收光束的范围。

15.当导管内有液体流经时,光束不会在导管内壁上产生全反射,而是经导管内壁和导管外壁,产生四次折射并投射到导管外,光接收单元不能接收到光束。

16.为达所述优点至少其中之一或其他优点,本发明的又一实施例可提出一种液体检测装置,液体检测装置包括基板、壳体和导管。

17.基板上设置有光发射单元和光接收单元,光发射单元和光接收单元之间形成有用于允许导管穿过的导管槽。

18.壳体包括第一壳体和第二壳体,第一壳体的内端面上设有凹槽b,第二壳体的内端面上对应地设有凹槽c,基板与第一壳体固定连接。壳体位于导管槽内的部分设置有反射面。

19.进一步,壳体设置有至少一限位单元,限位单元嵌设有弹性件,该弹性件朝内突出于反射面并弹性压紧于位于导管槽内的导管,反射面形成于限位单元朝内的表面上。

20.导管通过第一壳体和第二壳体紧固在凹槽b和凹槽c之间的空腔内。导管可以由多节组成,至少包括穿过导管槽的第一导管和分别位于第一导管两端的第二导管和第三导管。

21.进一步,液体检测装置可以包括凹槽b’和凹槽c’,凹槽b’和凹槽c’分别位于第一壳体和第二壳体的内端面,其中,第二导管卡在凹槽b和凹槽c之间,第三导管卡在凹槽b’和凹槽c’之间。

22.此外,液体检测装置可以包括辅助安装板,辅助安装板包括卡槽和通孔,壳体装配于卡槽中,且导管穿过通孔。

23.因此,藉由本发明所提供的一种液体检测装置,可以运用在内径不大于5mm且外径不大于6mm的细管中,能避免因散射光和结构不稳定产生的误差,从而提高液体检测装置的准确性和可靠性。此外,本发明具有开模简单、能批量生产、成本低、使用方便的优点。

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

25.所包括的附图用来提供对本技术实施例的进一步的理解,其构成了说明书的一部分,用于例示本技术的实施方式,并与文字描述一起来阐释本技术的原理。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

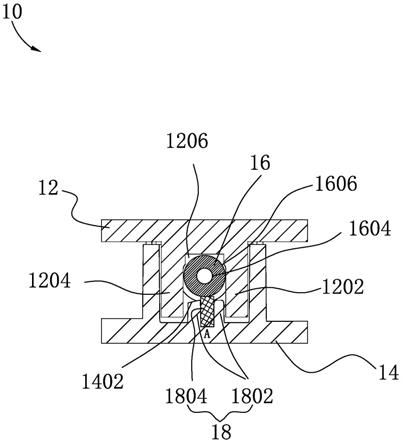

26.图1是本发明检测装置的剖面图;

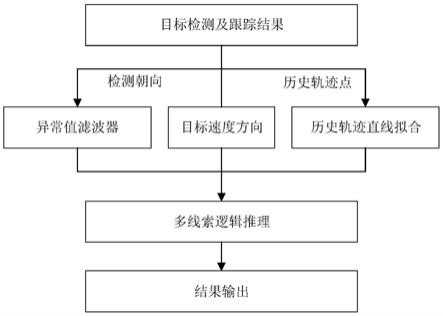

27.图2是本发明检测装置无液体流经时的光束传播图;

28.图3是本发明检测装置有液体流经时的光束传播图;

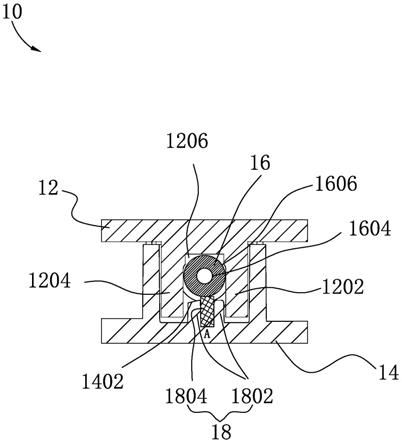

29.图4是本发明检测装置另一较佳实施方式的立体分解示意图;

30.图5是本发明检测装置另一较佳实施方式的径向剖面图;以及

31.图6是本发明检测装置另一较佳实施方式的轴向剖面图。

具体实施方式

32.这里所公开的具体结构和功能细节仅仅是代表性的,并且是用于描述本发明的示例性实施例的目的。但是本发明可以通过许多替换形式来具体实现,并且不应当被解释成

仅仅受限于这里所阐述的实施例。

33.在本发明的描述中,需要理解的是,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。另外,术语“包括”及其任何变形,意图在于覆盖不排他的包含。

34.请参阅图1,图1是本发明液体检测装置10的剖面图。为达所述优点至少其中之一或其他优点,本发明的一实施例提供一种液体检测装置10,能应用于内径不大于5mm且外径不大于6mm的细管中,尤其是内径不大于2mm且外径不大于4mm的细管,图示液体检测装置10包括基板12、安装板14和导管16。

35.基板12上设置有光发射单元1202和光接收单元1204,光发射单元1202可以是发光二极管,用于按设计好的角度发出光束,光接收单元1204可以是光电检测器,能将接收到的光信号转化为电信号。光发射单元1202和光接收单元1204之间形成有用于允许导管16穿过的导管槽1206,光发射单元1202和光接收单元1204可以直接或通过其他结构固定连接在基板12上,也可以是一体制造。

36.安装板14与基板12固定连接,安装板14位于导管槽1206内的部分设置有反射面1402。安装板14发生全反射的一侧可以设置有反射面1402,用于反射光束以扩大光接收单元1204接收光束的范围,从而提高液体检测装置10的灵敏度。安装板14靠近光发射单元1202的一侧也可以设置有反射面,用于增加发射光束的光强。反射面1402可以通过在安装板14上喷反光漆或者贴反光膜实现。

37.进一步,安装板14位于导管槽1206内的部分向内延伸形成有用于限位导管槽1206内导管的限位单元18,用于卡住导管16以限定光发射单元1202、光接收单元1204和导管16的相对位置关系。此时,反射面1402可以设置在限位单元18朝内的表面上。就一较佳的实施例而言,限位单元18是不透光的,以阻挡因液体中悬浮物产生的散射光和来自光源的杂散光,从而避免误判,提高液体检测装置10的精准度。

38.更进一步,限位单元18可以是弹性组件18,弹性组件18包括至少二凸起1802和一弹性件1804,二凸起1802设置于安装板14上并形成一凹槽a,弹性件1804卡在凹槽a内,且高于凹槽a以挤压导管16,弹性件1804可以是橡胶,但本案不限于此。

39.导管16穿过导管槽1206并卡在光发射单元1202和光接收单元1204之间,形成紧配合,使得导管16的位置固定,不会发生晃动,另外,采用紧配合,导管16只需插入导管槽1206,安装方便快捷。

40.请参阅图2,图2是本发明液体检测装置10无液体流经时的光束传播图。当导管16内无液体流经时,光发射单元1202发射光束,投射在导管外壁1606上产生第一次折射,并将光束投射在导管内壁1604,光束会在导管内壁1604上产生全反射,并经导管外壁1606折射至光接收单元1204,此外,因反射面1402设置于发生全反射的一侧,部分光束可经导管外壁1606折射至反射面1402,并反射至光接收单元1204,从而扩大光接收单元1204接收光束的范围。

41.请参阅图3,图3是本发明液体检测装置10有液体流经时的光束传播图。当导管16内有液体流经时,光发射单元1202发射光束,投射在导管外壁1606上产生第一次折射,并将

光束投射在导管内壁1604,光束在导管内壁1604上不会产生全反射,而是产生第二次折射进入导管16内,并在导管内壁1604和导管外壁1606分别产生第三次折射和第四次折射,最后投射到导管16外,光接收单元1204不能接收到光束。

42.请参阅图4、图5和图6,图4是本发明液体检测装置10另一较佳实施方式的立体分解示意图,图5是本发明液体检测装置10另一较佳实施方式的径向剖面图,图6是本发明液体检测装置另一较佳实施方式的轴向剖面图。为达所述优点至少其中之一或其他优点,本发明的又一实施例提供一种液体检测装置10,液体检测装置10包括基板12、壳体24和导管16。

43.基板12上设置有光发射单元1202和光接收单元1204,光发射单元1202可以是发光二极管,用于按设计好的角度发出光束,光接收单元1204可以是光电检测器,能将接收到的光信号转化为电信号。光发射单元1202和光接收单元1204之间形成有用于允许导管16穿过的导管槽1206,光发射单元1202和光接收单元1204可以直接或通过其他结构固定连接在基板12上,也可以是一体制造。

44.壳体24包括第一壳体2401和第二壳体2402,第一壳体2401的内端面上设有凹槽b,第二壳体2402的内端面上对应地设有凹槽c,基板12与第一壳体2401固定连接。

45.进一步说明,壳体24可设置有反射面1402和限位单元18,反射面1402设置于壳体24位于导管槽1206内的部分,用于反射光束以扩大光接收单元1204接收光束的范围,从而提高液体检测装置10的灵敏度,限位单元18嵌设有弹性件,该弹性件1804朝内突出于反射面1402并弹性压紧于位于导管槽1206内的导管16,反射面1402形成于限位单元18朝内的表面上,用于卡住导管16,进一步限定光发射单元1202、光接收单元1204和导管16的相对位置关系。

46.就一较佳的实施例而言,限位单元18是不透光的,以阻挡因液体中悬浮物产生的散射光和来自光源的杂散光,从而避免误判,提高液体检测装置10的精准度。

47.导管16通过所述第一壳体2401和所述第二壳体2402紧固在凹槽b和凹槽c之间的空腔内,形成紧配合,使得导管16的位置固定,不会发生晃动,另外,采用紧配合,导管16只需放入导管槽1206,安装方便快捷。

48.进一步,导管16可以由多节组成,至少包括穿过导管槽1206的第一导管1601和分别位于第一导管1601两端的第二导管1602和第三导管1603。其中,多节导管16的材质和尺寸可以不同,如,第一导管1601采用高透光性强抗腐蚀性的玻璃管,第二导管1602和第三导管1603采用可弯曲的柔性导管16或价格更便宜的其他导管16,这样既可以提高检测的准确性,又能满足导管16在某些情况下的弯曲需求,还可以降低总体成本,但本案不仅限于此。

49.更进一步,液体检测装置10可以包括凹槽b’和凹槽c’,凹槽b’和凹槽c’分别位于第一壳体2401和第二壳体2402的内端面,其中,第二导管1602卡在凹槽b和凹槽c之间,第三导管1603卡在凹槽b’和凹槽c’之间,采用两端紧配合,能更好地固定导管16。

50.此外,液体检测装置10可以包括辅助安装板26,辅助安装板26包括卡槽和通孔,壳体24装配于卡槽中,且导管16穿过通孔,通过辅助安装板26,液体检测装置10能实现穿墙安装,使得液体检测装置10安装方式更多样,应用场景更广,使用更方便。

51.综上所述,本发明所提供的液体检测装置10与现有技术相比,具有以下优点:

52.1、通过对极小的全反射通光面(0.1-0.3mm光柱宽度)进行检测,使得液体检测装

置10可以运用在内径不大于5mm且外径不大于6mm的细管中,能有效避免因水样中的悬浮物和浊度产生的误差,从而提高检测的可靠性。

53.2、通过第一壳体2401和第二壳体2402的凹槽夹住基板12和导管16形成紧配合,能确保基板12和导管16的相对位置关系被准确限定,不会因为晃动或变形而发生偏差,从而提高检测的准确性,另外,采用紧配合,导管16只需放入导管槽1206,安装方便快捷。

54.3、通过反射面1402的设置,能扩大光接收单元接收光束的范围,提高液体检测装置10的灵敏度。

55.4、液体检测装置10结构简单,容易开模、能批量生产、成本低、使用方便。

56.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的方法及技术内容作出些许的更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。