一种3d打印环保鞋底以及打印及后处理方法

技术领域

1.本发明涉及技术领域为三维成型领域,特别涉及一种3d打印环保鞋底以及打印及后处理方法。

背景技术:

2.光固化成型(stereo lithography appearance,sla或sl)主要是使用打印原料作为原材料,利用液体打印原料在特定波长与强度的激光束照射下会快速固化的特性。打印原料一般为液体,光源一般选用紫外光,通常情况下打印原料在特定波长的紫外光(250nm~400nm)照射下引起聚合反应,完成固化。

3.具体的,光固化3d打印的步骤为:先将三维模型通过一个方向进行分层,从而获取每层的轮廓信息或者图像信息,然后通过光源来实现每层的数据信息,将光图案照射到打印原材料上,原材料中的打印原料受到光照射后,发生聚合反应(光固化)形成固化层,该层光图案固化完成后,再进行下一层的固化,重复迭代,最后形成一个完整打印件(三维模型)。

4.光固化3d打印根据所用的打印材料的不同能够广泛应用与多种领域。目前dlp技术在光固化3d打印上的应用,使其打印精度得到提高。由弹性光敏树脂打印的镂空的晶格结构具有较好的机械性能,应用于鞋中底(特别是运动鞋),具有良好耐磨度的光敏树脂能够打印鞋大底,采用3d打印鞋底所制的鞋子不仅给用户带来很好的穿着体验,而且在生产上免去了高消耗的开模阶段,故3d打印鞋具有很好的市场潜景。

5.目前的3d光固化打印技术可以打印鞋的中底与鞋大底,但是这样得到的中底还要进行后期加工与大底粘连从而完成鞋底的制备,现有技术采用的原鞋底制造技术,即将二者通过胶合剂粘合,但是粘合效果并不是很理想,而且粘合剂本身不环保。

技术实现要素:

6.本发明所要解决的技术问题是,提供一种对环境友好,鞋大底与鞋中底粘合牢固且不影响原鞋底外观设计,兼顾优异性能与外观设计灵活性的3d打印环保鞋底,以及相对应的,操作流程便捷的3d打印及后处理方法。

7.一种3d打印环保鞋底,包括鞋中底与鞋大底,所述鞋中底具有上表面、下表面与侧面,上、下表面之间通过侧面连接,所述鞋大底可透光,该鞋大底至少部分覆盖鞋中底的下表面,所述鞋中底和/或鞋大底由具有双重固化机制的树脂首先通过光固化3d打印方法制备打印中间体,所述打印中间体含有未固化成分,所述鞋大底与鞋中底装配时,在二者的连接处涂覆未固化粘合树脂,该鞋中底与鞋大底通过打印中间体中未固化成分和/或涂覆的未固化树脂进行固化反应相互粘合。

8.上述的技术方案相对于现有技术具有以下优点:利用具有双重固化机制的树脂在光固化后形成鞋大底和/或鞋中底结构的打印中间体,该中间体含有未固化成分。之后将鞋中底和/或鞋大底的打印中间体贴合,且在二者之间涂覆具有双重固化机制的未固化粘合

树脂通过可透光的鞋大底对其进行光照使其光固化,粘合树脂通过光固化反应帮助二者初步贴合,其中仍含有未固化组分。之后对鞋中底和鞋大底进行后固化,使得鞋中底和/或鞋大底打印中间体中未固化组分以及粘合树脂中的未固化组分进一步固化,使鞋中底与大底的贴合面牢固粘合,材料机械性能提升。采用这种方式组合鞋大底与鞋中底,相对于传统光固化3d鞋底打印以及加工的操作流程来说未增加复杂的操作步骤,故该方法操作简单,适用于大规模的量产,而且该方法不需要再使用额外的胶水将鞋大底与鞋中底粘合,不仅节省成本而且更加环保。同时采用的与鞋大底和/或鞋中底同种材料的粘合树脂更有利于整个鞋子的回收再利用,同时并不会对透明鞋大底的外观造成影响,使得这种3d打印环保鞋底可以在外观设计上更加灵活。

9.进一步地,双重固化机制的可光固化树脂的固化机制包括第一固化机制以及第二固化机制,所述第一固化机制为光固化,所述第二固化机制可以是热固化、光固化、湿固化等任一方式;其中含有未固化成分的打印中间体为双重固化机制树脂通过第一固化机制,光固化之后形成的打印体;打印中间体中含有的未固化成分通过第二固化机制进行固化反应形成最终的打印体。

10.进一步地,所述粘合树脂为具有双重固化机制的树脂。

11.进一步地,所述粘合树脂的化学组成与所述鞋中底和/或鞋大底的化学组成一致。

12.进一步地,所述鞋大底与鞋中底装配时,首先未固化的粘合树脂通过可透光大底进入的光发生光固化,经过光固化的粘合树脂中含有未固化成分。随后该鞋中底与鞋大底通过打印中间体中未固化成分和粘合树脂中的未固化成分进行固化反应相互粘合。

13.进一步地,所述鞋中底与鞋大底通过打印中间体中未固化成分和粘合树脂中的未固化成分进行热固化反应相互粘合。

14.进一步地,所述鞋大底与鞋中底装配后,未固化的粘合树脂首先发生光固化,随后该鞋中底与鞋大底通过打印中间体中未固化成分和经过光固化的粘合树脂进行热固化反应相互粘合,所述热固化的温度为100-140℃。

15.进一步地,所述涂覆在鞋大底与鞋中底连接处涂覆的粘合树脂厚度为1-5mm。

16.另外对于上述的3d打印环保鞋底的打印及后处理方法,该方法包括:

17.步骤a.设计相配合的鞋中底与鞋大底三维结构,使得鞋大底至少部分覆盖鞋中底的下表面,并将该鞋中底与鞋大底的三维结构分别切片,得到用于光固化3d打印的光图案数据,配置光固化3d打印所需的具有双重固化机制的树脂,所述具有双重固化机制的树脂包括光固化组份以及非光固化组份,其中用于打印鞋大底的树脂可透光;

18.步骤b.将具有双重固化机制的树脂加入光固化3d打印设备中,将光图案数据导入光固化3d打印设备中,通过光固化3d打印设备分别打印鞋中底打印中间体和/或鞋大底打印中间体,所述打印中间体中含有未固化成分;

19.步骤c.可选择地,将步骤b中的鞋中底打印中间体和/或鞋大底打印中间体进行清理处理,该清理处理是去除二者表面上残留的未固化树脂;

20.步骤d.在步骤b中的鞋中底打印中间体和/或鞋大底打印中间体的接触面上涂覆未固化的粘合树脂;

21.步骤e.将鞋中底打印中间体和/或鞋大底打印中间体相配合,使得鞋大底分别覆盖鞋中底全部或部分的下表面,维持二者配合的状态从可透光鞋大底方向进行光照,该光

照过程中上述步骤d中涂覆的未固化的粘合树脂发生光固化,经过光固化的粘合树脂中含有未固化成分;

22.步骤f.保持鞋中底打印中间体和/或鞋大底打印中间体配合的状态进行后固化,鞋中底打印中间体和/或鞋大底打印中间体以及粘合树脂中的未固化成分发生后固化相互粘合,形成所述3d打印环保鞋底。

23.进一步地,所述步骤f中的后固化为热固化。

24.进一步地,所述粘合树脂、鞋大底、鞋中底的化学组成成分一致。

25.进一步地,步骤e中通过定型件使得鞋大底与鞋中底在后固化中保持配合状态。

26.进一步地,所述定型件为模具,该模具开设有凹槽,在步骤e中,所述鞋大底包裹鞋中底后一起嵌合在该凹槽内。

27.进一步地,所述步骤f中的后固化包括光照、加热、加湿等一种或多种操作。

28.进一步地,所述步骤f中的热固化加热时间为6-12小时,加热温度为80-160摄氏度。

附图说明

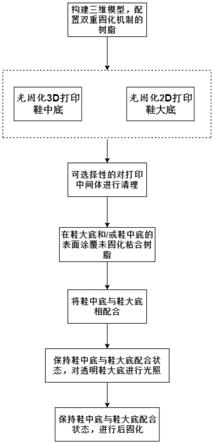

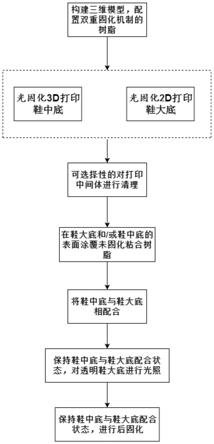

29.图1为本发明中3d打印环保鞋底打印及后处理方法的流程框架图;

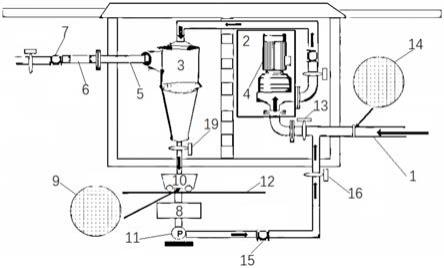

30.图2本发明中鞋中体与鞋大底分层的结构示意图;

31.图3为本发明中3d打印环保鞋底的结构示意图;

32.图4为本发明中3d打印环保鞋底整体横切面的结构示意图。

33.10、3d打印环保鞋底;11、鞋中底;12、鞋大底;13、粘合层。

具体实施方式

34.下面结合具体实施方式对发明作进一步详细地说明。

35.要理解的是,当一个元件被提到在另一元件“上”、“附着到”另一元件上、“连接到”另一元件上、与另一元件“结合”、“接触”另一元件等时,其可以直接在另一元件上、附着到另一元件上、连接到另一元件上、与另一元件结合和/或接触另一元件或也可存在中间元件。相反,当一个元件被提到“直接在另一元件上”、“直接附着到”另一元件上、“直接连接到”另一元件上、与另一元件“直接结合”或“直接接触”另一元件时,不存在中间元件。本领域技术人员还会理解,提到与另一构件“相邻”布置的一个结构或构件可具有叠加在该相邻构件上或位于该相邻构件下的部分。

36.空间相关术语,如“下方”、“低于”、“下部”、“上方”、“上部”等在本文中可为易于描述而使用以描述如附图中所示的元件或构件与另外的一个或多个元件或构件的关系。要理解的是,空间相关术语除附图中描绘的取向外还意在包括器件在使用或运行中的不同取向。例如,如果倒转附图中的器件,被描述为在其它元件或构件“下方”或“下面”的元件则将取向在其它元件或构件“上方”。因此,示例性术语“下方”可包括上方和下方的取向两者。器件可以以其它方式取向(旋转90度或其它取向)并相应地解释本文所用的空间相关描述词。类似地,除非明确地另行指示,术语“向上”、“向下”、“垂直”、“水平”等在本文中仅用于解释说明。

37.一般的3d打印环保鞋底,主要包括3d打印的鞋中底与鞋大底,其中鞋大底指的是

鞋外底,即直接与地面接触的最外层,鞋中底是指在鞋大底与鞋面中间的结构层,当然鞋中底与鞋面之间还可以设有鞋内底、鞋垫等结构层。一般情况下,分别制造出鞋中底与鞋大底,然后通过粘合剂对二者进行贴合粘接。

38.有关于制备3d打印环保鞋底的材料:

39.本发明所披露的3d打印环保鞋底10所用的材料可以包括两大类可光固化树脂,一类是传统光固化树脂,一类为具有双重固化机制的树脂。其中传统可光固化树脂主要包括可光固化树脂单体或寡聚物。而具有双重固化机制的树脂除了可光固化树脂单体或寡聚物以外,还具备光固化步骤结束后仍然未固化的成分,该未固化成分在光固化步骤之后的后固化步骤中可以进行进一步固化。

40.具体的,具有双重固化机制的树脂的双重固化机制包括第一固化机制以及第二固化机制,所述第一固化机制为光固化,所述第二固化机制可以是热固化、光固化、湿固化等任一方式。

41.具体的,可光固化树脂单体和/或寡聚物可以为含碳碳双键的丙烯酸酯类材料,具体的单体可以是丙烯酸酯,寡聚物可以是聚氨酯甲基丙烯酸酯和/或聚氨酯丙烯酸酯,其中光引发剂可以是安息香、二苯基乙酮(二苯乙酮)、二苯甲酮、芳酰基膦氧化物(如2,4,6-三甲基苯甲酰基-二苯基氧化膦或称为tpo)、硫代丙氧基硫杂蒽酮中的一种,或多种的混合物。

42.特别的,光固化步骤结束后未固化成分可以是氰酸酯、异氰酸酯、tpu(热塑性聚氨酯弹性体橡胶)、环氧树脂、有机硅树脂中的一种或多种的混合物。

43.具有双重固化机制的树脂中的可光固化组分单体或寡聚物在光固化步骤中受到光辐射在光引发剂的催化作用下发生聚合反应,液态的树脂固化形成打印中间体(由可光固化组分固化成型,其中含有未固化成分),由于打印中间体含有未固化成分,该未固化成分不仅使得打印中间体表面具有粘度而且使得打印中间体整体柔软,便于二次塑性。本发明将打印中间体的这个性能用于3d打印部件的粘合。具体的,用于含有未固化成分的3d打印鞋中底和/或鞋大底的贴合。随后利用具有双重固化机制树脂的第二固化机制,将打印中间体的未固化成分在特定的第二固化(也可以称为“后固化”)条件下固化,形成最终的3d打印件,同时完成3d打印鞋中底和鞋大底的粘合。在该后固化过程中,鞋中底和/或鞋大底中的未固化成分能够与其自身和/或可光固化树脂单体或寡聚物,以及粘合树脂中未固化成分发生固化反应形成共聚物、共混聚合物、互穿聚合物网络、半互穿聚合物网络或顺序互穿聚合物网络,使得贴合面紧密连接,即完成鞋中底与鞋大底之间接触面相互粘合。如中国专利申请cn106796392a(公开号)《由具有多重硬化机制的材料制备聚氨酯三维物体的方法》以及cn106687861a(公开号)《由具有多重硬化机制的材料制备三维物体的方法》中公布了具体采用双重固化机制树脂进行光固化3d打印的方法可适用于本专利中的3d打印环保鞋底10的打印,上述申请以引用的方式并入本文。

44.本发明所披露的3d打印环保鞋底10结构,如图2-4所示。

45.一种3d打印环保鞋底,包括鞋中底11与鞋大底12,所述鞋中底11具有上表面、下表面与侧面,上、下表面之间通过侧面连接,所述鞋中底和/或鞋大底由具有双重固化机制的树脂制成,同时鞋大底12可透光,在鞋大底12与鞋中底11贴合之前,所述鞋大底12为可弯曲的片状结构,进行贴合时,所述鞋大底12一部分覆盖鞋中底11的下表面,另一部分弯折后全

部或部分覆盖鞋中底11的侧面。由于鞋中底11和/或鞋大底12由具有双重固化机制的树脂首先通过光固化3d打印方法制备打印中间体,所述打印中间体含有未固化成分,所述鞋大底12与鞋中底11装配时,在二者的连接处涂覆未固化粘合树脂,该鞋中底与鞋大底通过打印中间体中未固化成分和/或涂覆的未固化树脂进行固化反应相互粘合。其中粘合树脂在完全固化后形成粘合层13,粘合层13分别粘合鞋大底12与鞋中底11,完整的3d打印环保鞋底10依次由鞋中底11、粘合层13与鞋大底12组成。其中鞋中底与鞋大底至少一种是由上述的双重固化机制的树脂制成,粘合树脂优选为双重固化机制的树脂。

46.有关于本发明所披露的3d打印环保鞋底10的打印及后处理方法,如图1所示,该方法包括:

47.步骤a.设计相配合的鞋中底与鞋大底三维结构,使得鞋大底至少部分覆盖鞋中底的下表面,并将该鞋中底与鞋大底的三维结构分别切片,得到用于光固化3d打印的光图案数据,配置光固化3d打印所需的双重固化机制树脂,所述双重固化机制树脂包括光固化组份以及非光固化组份,其中用于打印鞋大底的树脂可透光;

48.步骤b.将具有双重固化机制的树脂加入光固化3d打印设备中,将光图案数据导入光固化3d打印设备中,通过光固化3d打印设备分别打印鞋中底打印中间体和/或鞋大底打印中间体,所述打印中间体中含有未固化成分;

49.步骤c.可选择地,将步骤b中的鞋中底打印中间体和/或鞋大底打印中间体进行清理处理,该清理处理是去除二者表面上残留的未固化树脂;

50.步骤d.在步骤b中的鞋中底打印中间体和/或鞋大底打印中间体的接触面上涂覆未固化的具有双重固化机制的粘合树脂;

51.步骤e.将鞋中底打印中间体和/或鞋大底打印中间体相配合,使得鞋大底分别覆盖鞋中底全部或部分的下表面,维持二者配合的状态从可透光鞋大底方向进行光照,该光照过程中上述步骤d中涂覆的未固化的粘合树脂发生光固化,经过光固化的粘合树脂中含有未固化成分;

52.步骤f.保持鞋中底打印中间体和/或鞋大底打印中间体配合的状态进行后固化,鞋中底打印中间体和/或鞋大底打印中间体以及粘合树脂中的未固化成分发生后固化相互粘合,形成所述3d打印环保鞋底。

53.在这里需要说明的是,由于鞋大底12是一层薄片结构,而且其在横向切面上(即打印方向上)并没有什么很大的区别。所以鞋大底12可以采用光固化2d打印的方式来进行,光固化2d打印与光固化3d打印的区别在于,光固化3d打印每一层的光图案变化,一层打印完成后,需要将打印物拉离成型界面一定的空间在进行下一层打印,而光固化2d打印无需将打印物拉离成型界面,可以直接在光固化成型面上成型一层或几层固化层,从而得到3d打印的物体。这种光固化2d打印方式适用于厚度较薄,平铺面积较大的打印物。注意此处鞋大底12的打印方式不做限定,可以由光固化3d打印的方式制备,也可以由光固化2d打印的方式制备。

54.需要进一步说明的是,上述记载了本发明所披露的3d打印环保鞋底10所用的材料可以包括两大类可光固化树脂,一类是传统光固化树脂,一类为具有双重固化机制的树脂。其中传统可光固化树脂可进行光固化。而具有双重固化机制的树脂光固化后,还具备光固化步骤结束后仍然未固化的成分,该未固化成分在光固化步骤之后的后固化步骤中可以进

行进一步固化。其中鞋大底与鞋中底中至少有一种由双重固化机制的树脂所制。

55.具体的情况一、用于打印鞋中底11与鞋大底12的树脂均为具有双重固化机制的树脂,打印该3d打印环保鞋底10方法的及后处理方法具体为:

56.步骤a.设计相配合的鞋中底11与鞋大底12三维结构,使得鞋大底12一部分覆盖鞋中底11的下表面,另一部分弯折后全部或部分覆盖鞋中底11的侧面,并将该鞋中底11与鞋大底12的三维结构分别切片,得到用于光固化打印的光图案数据,配置光固化打印所需的双重固化机制树脂,其中用于打印鞋大底12的双重固化机制树脂可透光;

57.步骤b.将具有双重固化机制的树脂加入光固化3d打印设备以及光固化2d打印设备中,将光图案数据导入光固化3d打印设备以及光固化2d打印设备中,通过光固化3d打印设备打印鞋中底11打印中间体,通过光固化2d打印设备打印鞋大底12打印中间体,其中双重固化机制树脂的具体配方和配比可以根据鞋中底11以及鞋大底12的性能需求进行调节,但是该双重固化机制树脂均含有光固化步骤结束后仍然未固化成分(该未固化成分需要通过光照、加热、加湿等条件进行固化),所述打印中间体中均含有未固化成分;

58.步骤c.可选择地,将步骤b中的打印中间体进行清理处理,该清理处理是去除打印中间体表面的未固化树脂;

59.步骤d.在鞋大底12打印中间体的上表面涂覆一层具有双重固化机制的粘合树脂,粘合树脂的厚度为1-5mm;

60.步骤e.将鞋中底11打印中间体和鞋大底12打印中间体相配合,使得鞋大底12分别覆盖鞋中底11全部或部分的表面与侧面,维持鞋中底11打印中间体与鞋大底12打印中间体配合的状态,对其进行uv光照,uv光通过可透光鞋大底12打印中间体使得粘合树脂发生光固化,光固化之后粘合树脂中含有未固化成分;

61.步骤f.进行后固化,鞋中底11打印中间体和鞋大底12打印中间体中的未固化组分以及粘合树脂中含有的未固化成分通过后固化发生固化反应从而相互粘合,形成所述3d打印环保鞋底10,这里的后固化一般是加热,加热时间为6-12小时,加热温度为80-160摄氏度。

62.情况二、仅用于打印鞋中底11使用双重固化机制树脂,而鞋大底12使用传统可光固化树脂,同时用于打印鞋大底12的可光固化树脂可透光,打印该3d打印环保鞋底10方法的及后处理方法具体为:

63.步骤a.设计相配合的鞋中底11与鞋大底12三维结构,使得鞋大底12一部分覆盖鞋中底11的下表面,另一部分弯折后全部或部分覆盖鞋中底11的侧面,并将该鞋中底11与鞋大底12的三维结构分别切片,得到用于光固化3d打印的光图案数据,分别配置两种光固化3d打印所需的树脂,分别为双重固化机制树脂和传统可光固化树脂;

64.步骤b.将可光固化树脂分别加入光固化3d打印设备中以及光固化2d打印设备中,将光图案数据导入光固化3d打印设备以及光固化2d打印设备中,双重固化机制树脂用于打印鞋中底11,传统可光固化树脂用于打印鞋大底12,通过光固化3d打印设备打印鞋中底11打印中间体,通过光固化2d打印设备打印鞋大底12,所述鞋中底11的打印中间体中含有未固化成分;

65.步骤c.可选择地,将步骤b中的鞋中底11打印中间体和鞋大底12进行清理处理,该清理处理是去除两者表面的残留的未固化树脂;

66.步骤d.在鞋大底12的上表面涂覆一层具有双重固化机制的粘合树脂,粘合树脂的厚度为1-5mm;

67.步骤e.将鞋中底11打印中间体和鞋大底12相配合,使得鞋大底12分别覆盖鞋中底11全部或部分的表面与侧面,维持鞋中底11打印中间体与鞋大底12配合的状态,对其进行uv光照,uv光通过可透光的鞋大底12使得粘合树脂发生光固化,光固化之后粘合树脂中含有未固化成分;

68.步骤f.进行后固化,鞋中底11打印中间体的未固化组分以及粘合树脂中含有的未固化成分通过后固化发生固化反应从而相互粘合,并同时粘合鞋大底12,形成所述3d打印环保鞋底10,这里的后固化一般是加热,加热时间为6-12小时,加热温度为80-160摄氏度。

69.情况三、仅鞋大底12使用双重固化机制树脂,而鞋中底11使用传统可光固化树脂,同时用于打印鞋大底12的双重固化机制树脂可透光,打印该3d打印环保鞋底10方法的及后处理方法具体为:

70.步骤a.设计相配合的鞋中底11与鞋大底12三维结构,使得鞋大底12一部分覆盖鞋中底11的下表面,另一部分弯折后全部或部分覆盖鞋中底11的侧面,并将该鞋中底11与鞋大底12的三维结构分别切片,得到用于光固化3d打印的光图案数据,分别配置两种光固化3d打印所需的可光固化树脂,分别为双重固化机制树脂和传统可光固化树脂;

71.步骤b.将可光固化树脂分别加入光固化3d打印设备中以及光固化2d打印设备中,将光图案数据导入光固化3d打印设备以及光固化2d打印设备中,双重固化机制树脂用于打印鞋大底12,传统可光固化树脂用于打印鞋中底11,通过光固化3d打印设备打印鞋中底11打印中间体,通过光固化2d打印设备打印鞋大底12,所述鞋大底12的打印中间体中含有未固化成分;

72.步骤c.可选择地,将步骤b中的鞋中底11和鞋大底12打印中间体进行清理处理,该清理处理是去除二者表面的残留的未固化树脂;

73.步骤d.在鞋大底12打印中间体的上表面涂覆一层具有双重固化机制的粘合树脂,粘合树脂的厚度为1-5mm;

74.步骤e.将鞋中底11和鞋大底12打印中间体相配合,使得鞋大底12打印中间体分别覆盖鞋中底11全部或部分的表面与侧面,维持鞋中底11与鞋大底12打印中间体配合的状态,对其进行uv光照,uv光通过可透光的鞋大底12打印中间体使得粘合树脂发生光固化,光固化之后粘合树脂中含有未固化成分;

75.步骤f.进行后固化,鞋大底12打印中间体的未固化组分以及粘合树脂中含有的未固化成分通过后固化发生固化反应从而相互粘合,并同时粘合鞋中底11,形成所述3d打印环保鞋底10,这里的后固化一般是加热,加热时间为6-12小时,加热温度为80-160摄氏度。

76.有关于粘合树脂的材料选择:

77.由于双重固化机制树脂相对于单一固化机制树脂(单一固化机制树脂是指仅通过一种固化条件发生固化反应的树脂,例如传统可光固化树脂、热固化树脂),其固化后分子链连接方式更加多样且连接更加紧密,所以粘合效果更好,故优选的,粘合树脂采用双重固化机制树脂,以确保鞋大底11与鞋中底12能够更好的粘合。

78.上述三种情况的实施例中,粘合树脂选取双重固化机制树脂,所以在上述的3d打印环保鞋底10方法的及后处理方法的步骤e中先进行光固化,然后在步骤f中进行后固化,

粘合树脂固化完全形成的粘合层13分别与鞋大底12、鞋中底11粘合;

79.在一些实施例中,粘合树脂与鞋大底12或鞋中底11所用的双重固化机制树脂的化学组成一致,这样不仅提高了后固化后的粘合效果,而且避免质地、色差等因素对于3d打印鞋底10整体外观的影响,并且有利于回收更加环保。在一些实施例中,粘合树脂与鞋大底12以及鞋中底11所用的双重固化机制树脂的化学组成一致,且该双重固化机制树脂透明,由于鞋大底透明其透光率高,这样不仅提高了在3d打印鞋底10后处理过程中光固化的效果,保证粘合效果,而且使得该3d打印鞋底10整体外观更加个性化。

80.但是在粘合力足够的情况下,粘合树脂也可以是单一固化机制树脂,其单重固化机制与双重固化机制的任一固化机制相同。

81.在一些实施例中,粘合树脂为光固化树脂(单一固化机制树脂),那么在上述3d打印环保鞋底10方法的及后处理方法的的步骤e中进行光固化,粘合树脂固化完全形成的粘合层13分别与鞋大底12、鞋中底11粘合;

82.在一些实施例中,粘合树脂为热固化树脂(单一固化机制树脂),那么上述的3d打印环保鞋底10方法的及后处理方法的步骤e(将鞋中底打印中间体和/或鞋大底打印中间体相配合,使得鞋大底分别覆盖鞋中底全部或部分的下表面,维持二者配合的状态的进行光照,该光照过程中鞋中底打印中间体和/或鞋大底打印中间体的接触面上涂覆未固化的粘合树脂成分发生光固化)中的光照操作可以省略,直接其进行热固化(后固化),粘合树脂固化完全形成的粘合层13分别与鞋大底12、鞋中底11粘合。

83.需要进一步说明的,进行上述3d打印环保鞋底10方法的及后处理方法的步骤e(将鞋中底打印中间体和/或鞋大底打印中间体相配合,使得鞋大底分别覆盖鞋中底全部或部分的下表面,维持二者配合的状态从可透光鞋大底方向进行光照,该光照过程中上述步骤d中涂覆的未固化的粘合树脂发生光固化,经过光固化的粘合树脂中含有未固化成分;),其中的光照射到粘合树脂是因为鞋大底由可透光材质所制,要求鞋大底12的透光率需要高于20%,优选的情况是,鞋大底12的透光率高于60%。在一些实施例中,鞋大底12为透明,其透光率在90-95%,进行上述3d打印环保鞋底10方法的及后处理方法的步骤e时,采用uv光对鞋大底12照射5-10s即可。同理,如果鞋大底12的透光率降低,那么只要适当增加光照时间,使得粘合树脂能够充分光固化即可。

84.在一些实施例中,进行上述3d打印环保鞋底10方法的及后处理方法的步骤e中通过定型件使得鞋大底12与鞋中底11在后固化中保持配合状态。具体的,所述定型件为模具,在模具开设有与3d打印环保鞋底10形状大小相匹配的凹槽,在步骤d中,将鞋大底12包裹鞋中底11后一起嵌合在该凹槽内,然后一起进行后固化处理。

85.在一些实施例中,进行上述3d打印环保鞋底10方法的及后处理方法的步骤e中的uv光照通过紫外灯箱实现,照射的时间为5-15s。

86.在一些实施例中,进行上述3d打印环保鞋底10方法的及后处理方法的步骤e中的后固化包括加热、辐射、加湿等一种或多种操作,根据具体的非光固化组份的特性对后固化操作进行选调。

87.在一些实施例中,所述双重固化机制树脂以及粘合树脂均由丙烯酸酯、二苯基乙酮(光引发剂)、tpu(热塑性聚氨酯弹性体橡胶)组成,针对该种材料,调节步骤d中的后固化处理条件。具体的,后固化操作为加热,加热时间为6-12小时,加热温度为80-160摄氏度。

88.在一些实施例中,进行上述3d打印环保鞋底10方法的及后处理方法的所述步骤c中的清理处理包括利用离心机、甩干机将打印中间体表面的未固化可光固化树脂清除。

89.有关于鞋中底11的结构的补充:

90.需要进一步说明的是,在一些实施例中,所述光固化3d打印的鞋中底11为镂空结构,具体的镂空结构包括多个相互连接的单元,每个单元为多个连接柱和多个顶点定义的几何体。相邻单元通过共享一些相同的连接柱和顶点从而实现相互连接。在一些实施例中,主体镂空结构的单元为形状和体积相同的几何体,其中几何体可以为规则几何体,也可以为不规则几何体;而另一些实施例中主体镂空结构的单元可以为形状和/或体积不相同的几何体,其中几何体可以为规则几何体,也可以为不规则几何体。可光固化的树脂材料结合这种镂空结构,使得鞋中底11具有良好的力学性能,其回弹性能、减震性能均优于一般的发泡鞋中底11。

91.有关于鞋大底12的结构的补充:

92.在一些实施例中,所述鞋大底12为一体式结构,通过光固化3d或者3d打印出一片式的鞋大底12,鞋大底12的形状与鞋中底11的下表面形状一致,在鞋大底12与鞋中底11的贴合过程中,首先将鞋中底11放置在鞋大底12的中央,鞋大底12的完全覆盖鞋中底11的下表面。

93.在一些实施例中,所述鞋大底12为一体式结构,通过光固化3d或者2d打印出一片式的鞋大底12,在鞋大底12与鞋中底11的贴合过程中,首先将鞋中底11放置在鞋大底12的中央,鞋大底12的中央部分覆盖鞋中底11的下表面,然后将鞋大底12的边缘部分弯折后覆盖鞋中底11的侧面。

94.需要进一步说明的是,根据鞋子所需的功能不同,鞋大底12可以是具有连续的表面且完全覆盖鞋中底11的下表面,即3d打印环保鞋底10的底面是封闭的,鞋大底12也可以是具有孔洞的,其覆盖鞋中底11的部分下表面,即3d打印环保鞋底10的底面具有孔洞。

95.在一些实施例中,所述鞋大底12包含多种形状的鞋大底12分片,具体的,所述鞋大底12包括片状分片和条状分片,所述片状分片覆盖鞋中底11的下表面,所述条状分片覆盖鞋中底11的侧面,同理,根据鞋子所需的功能不同,片状分片和条状分片可以是完整的连续面,在片状分片和条状分片上也可以开有孔洞。

96.根据鞋中底11与鞋大底12结构的特点,二者表面也情况也会有所不同,那么在装配鞋大底12与鞋中底11时,应该尽可能选取拥有较多连续面的表面进行涂覆粘合树脂,这样不仅便于操作,而且避免粘合树脂流入鞋中底11或鞋大底12的空隙结构中。在实际操作过程中,是将粘合树脂涂覆在鞋大底12上,然后将鞋大底12贴覆在鞋中底11上。

97.以上所述,仅是本发明较佳可行的实施示例,不能因此即局限本发明的权利范围,对熟悉本领域的技术人员来说,凡运用本发明的技术方案和技术构思做出的其他各种相应的改变都应属于在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。