1.本发明涉及废水回收再利用领域,具体而言,涉及一种炼化反渗透浓水的回收方法。

背景技术:

2.石油炼制过程中产生的废水主要由含油废水、含硫废水、含盐废水以及高浓度氨氮废水,其中含盐废水是较难处理的废水之一。高盐度废水有高浓度的可溶性无机盐,如ca

2

,mg

2

,na

,cl-,so

42-等,含盐量为海水的3倍以上。含盐废水如果排放到环境中会对土壤、地表水、地下水以及水体中的生物产生严重的破坏,即高盐量会对生物产生抑制作用,如在普通活性污泥中,当废水含盐质量分数大于5%时,会引起微生物细菌质壁分离或丧失活性,导致传统生物系统的处理效率降低或失效。因此,含盐废水中盐分的去除及含盐废水的零排放已成为目前含盐废水的处理趋势,具有现实意义。

3.反渗透(ro)作为一种高效脱盐技术可用来生产高品质水源,已被广泛应用于炼化企业的含盐废水深度处理及回用工程。然而,在ro工艺运行中,大多数无机离子以及有机污染物都被拦截在浓水一侧,一般来说ro系统产水率只有75%左右,有25%左右的反渗透浓水需排放。ro装置产生的反渗透浓水具有高cod、高盐、可生化性能差、色度高等特点,难以达到国家排放标准。反渗透浓水的排放严重地污染了地表水和地下水,因此如何对反渗透浓水进行有效处理并实现最终的零排放成为反渗透技术广泛使用的一个瓶颈,是企业当前急需解决的难题。

4.限于污水排放标准,国内对于炼化反渗透浓水处理技术的开发主要集中在有机污染物(cod)的去除方面,仅对炼化反渗透浓水进行cod去除为主,其它处理为辅的水质已经不能满足排放要求。

5.鉴于上述问题的存在,必须提供了一种新的适用于炼化反渗透浓水的处理方法。

技术实现要素:

6.本发明的主要目的在于提供一种炼化反渗透浓水的回收方法,以解决现有反渗透浓水的处理方法以去除cod为主,这导致该方法得到的净化水仍无法直接排放的问题。

7.为了实现上述目的,本发明提供了一种炼化反渗透浓水的回收方法,该回收方法包括:将炼化反渗透浓水进行氧化,以降解炼化反渗透浓水中的有机物,得到中间净化水;将中间净化水与软化药剂进行沉淀反应,得到一级净化水,其中软化药剂选自石灰乳与碳酸钠的混合物或氢氧化钠与碳酸钠的混合物;采用除钙镁树脂对一级净化水进行软化,得到软化水,除钙镁树脂选自硫脲基苯乙烯-二乙烯苯共聚型阳离子螯合树脂、氨基磷酸官能基苯乙烯共聚型阳离子螯合树脂和氟选择性官能基聚苯乙烯共聚型阳离子螯合树脂中的一种或多种;从软化水中分离出硫酸钠和氯化钠,剩余的残液可作为氧化步骤的原料进行循环。

8.进一步地,从软化水中分离出硫酸钠和氯化钠的步骤包括:将软化水输送至反渗

透装置中进行浓缩,得到浓缩水和第一回用水;使浓缩水在纳滤装置中进行分离,得到氯化钠溶液和硫酸钠溶液;及分别对氯化钠溶液和硫酸钠溶液进行蒸发结晶,得到氯化钠和硫酸钠、凝结水以及剩余的残液,第一回用水和凝结水混合得到第二回用水,将蒸发结晶得到的剩余残液返回氧化步骤进行循环;优选地,氯化钠溶液的百分含量≥7%,硫酸钠溶液的百分含量≥10%。

9.进一步地,软化水的总硬度不大于2mg/l,cod不大于50mg/l。

10.进一步地,纳滤装置中纳滤膜选自聚酰胺膜、磺化聚醚砜膜或磺化聚砜膜;优选地,纳滤膜的孔径为1~5nm,孔隙率与膜厚之比为(0.2~0.75%):(15μm~75μm)。

11.进一步地,蒸发结晶过程在蒸发结晶装置中进行,且蒸发结晶装置的上部还设置有除沫装置与喷淋装置。

12.进一步地,软化药剂为石灰乳与碳酸钠的的混合物,二者的重量比为1:(1~8);软化药剂为氢氧化钠与碳酸钠的混合物,二者的重量比为1:(0.5~6)。

13.进一步地,以每吨中间净化水所需的量计,软化药剂的用量为30~4000g。

14.进一步地,氧化步骤采用臭氧氧化-催化氧化联合工艺或臭氧氧化-电化学氧化联合工艺。

15.进一步地,除钙镁树脂的孔径为100~800nm,处理量为5~40床体积/h。

16.进一步地,炼化反渗透浓水中,cod为100~500mg/l,bod为1~50mg/l,总硬度为50~2000mg/l,氯离子为500~5000mg/l,硫酸根离子为800~15000mg/l,钠离子为1000~10000mg/l。

17.应用本发明的技术方案,上述回收方法中,炼化反渗透浓水先进行氧化处理,以去除其中的有机物,得到中间净化水;将上述中间净化水与软化药剂进行沉淀反应,以初步将所述中间净化水中的钙镁离子去除,得到一级净化水;采用除钙镁树脂对一级净化水中的钙镁离子进行吸附,以进行深度软化,得到软水;最后将软水中的氯化钠和硫酸钠进行分离,得到氯化钠固体、硫酸钠固体以及可以作为氧化步骤原料的废液。采用上述方法能够从炼化反渗透浓水中回收水分、硫酸钠、氯化钠,同时剩余的残液能够作为氧化步骤的原料进行循环,实现了炼化反渗透浓水的资源化及所含盐分的产品化,做到了废水“零排放”。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

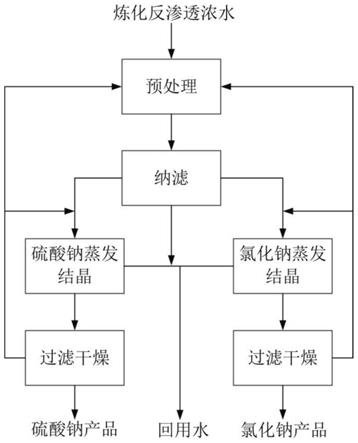

19.图1示出了本发明实施例1提供的炼化反渗透浓水的回收过程示意图。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.正如背景技术所描述的,现有的反渗透浓水的处理方法以去除cod为主,这导致该方法得到的净化水仍无法直接排放。为了解决上述技术问题,本技术提供了一种炼化反渗透浓水的回收方法,该回收方法包括:将炼化反渗透浓水进行氧化,以降解炼化反渗透浓水中的有机物,得到中间净化水;将中间净化水与软化药剂进行沉淀反应,得到一级净化水,

其中软化药剂选自石灰乳与碳酸钠的混合物或氢氧化钠与碳酸钠的混合物;采用除钙镁树脂对一级净化水进行软化,得到软化水,除钙镁树脂选自硫脲基苯乙烯-二乙烯苯共聚型阳离子螯合树脂、氨基磷酸官能基苯乙烯共聚型阳离子螯合树脂和氟选择性官能基聚苯乙烯共聚型阳离子螯合树脂中的一种或多种;从软化水中分离出硫酸钠和氯化钠,剩余的残液可作为氧化步骤的原料进行循环。

22.上述回收方法中,炼化反渗透浓水先进行氧化处理,以去除其中的有机物,得到中间净化水;将上述中间净化水与软化药剂进行沉淀反应,以初步将所述中间净化水中的钙镁离子去除,得到一级净化水;采用除钙镁树脂对一级净化水中的钙镁离子进行吸附,以进行深度软化,得到软水;最后将软水中的氯化钠和硫酸钠进行分离,得到氯化钠固体、硫酸钠固体以及可以作为氧化步骤原料的残液。采用上述方法能够从炼化反渗透浓水中回收水分、硫酸钠、氯化钠,同时剩余的残液能够作为氧化步骤的原料进行循环,实现了炼化反渗透浓水的资源化及所含盐分的产品化,做到了废水“零排放”。

23.需要说明的是,上述“炼化反渗透浓水”是泛指炼油过程得到的废水经反渗透浓缩处理后得到的浓缩水,而不是特定浓度的废水。

24.在一种优选的实施例中,从软化水中分离出硫酸钠和氯化钠的步骤包括:将软化水输送至反渗透装置中进行浓缩,得到浓缩水和第一回用水;使浓缩水在纳滤装置中进行分离,得到氯化钠溶液和硫酸钠溶液;及分别对氯化钠溶液和硫酸钠溶液进行蒸发结晶,得到氯化钠和硫酸钠、凝结水和残液,第一回用水和凝结水混合得到第二回用水;将蒸发结晶得到的剩余残液返回氧化步骤进行循环。上述第二回用水可以作为产品水使用,即净化水使用。

25.通过纳滤和蒸发结晶结合的方法从软水中分离硫酸钠和氯化钠有利于节约炼化反渗透浓水资源化利用过程的能耗,降低了浓水处理的成本。

26.上述蒸发结晶过程中氯化钠溶液和硫酸钠溶液的蒸发结晶过程一致,仅以硫酸钠的蒸发结晶过程为例进行说明。在一种的优选的实施例中,上述硫酸钠溶液的蒸发结晶的步骤包括:将硫酸钠溶液送入硫酸钠蒸发结晶装置中,蒸发至末效硫酸钠蒸发结晶器中固体质量含量达到25%~50%得到硫酸钠浆料和凝结水;将硫酸钠浆料送至过滤干燥工序进行过滤分离得到硫酸钠残液和硫酸钠固体,硫酸钠固体经干燥后得到硫酸钠产品,硫酸钠产品纯度不低于95%。

27.优选地,上述硫酸钠残液分为两股循环利用,其中,40%~95%的硫酸钠残液返回硫酸钠蒸发结晶装置入口与硫酸钠溶液混合后进行蒸发结晶过程;其余的硫酸钠残液与炼化反渗透浓水混合后再次进行氧化,以避免难降解有机物、钙离子和镁离子在硫酸钠蒸发结晶装置中积累。

28.为了提高硫酸钠固体或氯化钠固体的回收率,优选地,所述硫酸钠蒸发装置的蒸发效数为2~4效。

29.在一种优选的实施例中,经纳滤装置处理后,氯化钠溶液的百分含量≥7%,硫酸钠溶液的百分含量≥10%。将氯化钠溶液和硫酸钠溶液中的百分含量限定在上述范围内有利于提高蒸发结晶步骤的效率,缩短回收周期。

30.上述蒸发结晶过程可以在本领域常用的蒸发结晶装置中进行,优选地,蒸发结晶装置的上部还设置有除沫装置与喷淋装置。除沫装置与喷淋装置的设置使得在蒸发装置运

行过程中能够减少雾沫夹带并在线清洗除沫装置,这有利于氯化钠蒸发结晶装置连续长周期稳定运行。

31.上述氧化步骤可以采用本领域常用的技术手段进行,为了提高炼化反渗透浓水中的有机物的去除率,提高中间净化水的净化率,优选地,氧化步骤采用臭氧氧化-催化氧化联合工艺或臭氧氧化-电化学氧化联合工艺。

32.为了进一步提高其氧化效果,优选地,上述氧化步骤采用臭氧氧化-催化氧化联合工艺时,臭氧与cod重量比为1:(1~2),催化剂选用fenton试剂,用量为100~1000mg/l,反应时间为2~30min;上述氧化步骤采用臭氧氧化-电化学氧化联合工艺时,臭氧与cod重量比为1:(1~2),电流密度为10~100ma/cm2,电压为2~20v,电解时间为5~60min。

33.在一种优选的实施例中,软化水的总硬度不大于2mg/l,cod不大于50mg/l。相比于其它范围,将软化水中的总硬度和cod限定在上述范围内有利于有效降低蒸发结晶过程中发生结垢和腐蚀的风险,并降低蒸发结晶过程的能耗,提高氯化钠和硫酸钠的收率。

34.上述纳滤装置可以采用本领域常用的种类。在一种优选的实施例中,纳滤装置中纳滤膜包括但不限于聚酰胺膜、磺化聚醚砜膜或磺化聚砜膜。相比于其它纳滤膜,上述几种纳滤膜具有较好的脱盐性能。更优选地,纳滤膜的孔径为1~5nm,孔隙率与膜厚之比为(0.2~0.75%):(15μm~75μm)。纳滤膜的孔径和孔隙率与膜厚之比包括不限于上述范围,但是当上述两个参数不限定在上述范围内时,后续蒸发结晶步骤能耗较高,工艺周期较长。

35.选用上述软化药剂不仅能够提高钙镁离子的去除率,还不会引入新的钙镁离子或其它杂质离子。在一种优选的实施例中,软化药剂为石灰乳与碳酸钠的混合物,二者的重量比为1:(1~8);软化药剂为氢氧化钠与碳酸钠的混合物,二者的重量比为1:(0.5~6)。相比于其它范围,将软化剂中各组分的用量限定在上述范围内有利于进一步提高钙镁离子的去除率。更优选地,以每吨中间净化水所需的量计,软化药剂的用量为30~4000g。.

36.发明人对除钙镁树脂的孔径和处理量进行了研究工作,并总结出将除钙镁树脂的孔径限定在100~800nm,处理量限定在5~40床体积/h能够进一步提高钙镁离子的去除率。

37.在一种优选的实施例中,炼化反渗透浓水中,cod为100~500mg/l,bod为1~50mg/l,总硬度为50~2000mg/l,氯离子为500~5000mg/l,硫酸根离子为800~15000mg/l,钠离子为1000~10000mg/l。

38.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

39.实施例1

40.本实施例的工艺流程参考图1。本实施例的炼化反渗透浓水技术规格为:cod 200mg/l、bod 15mg/l、总硬度600mg/l、氯离子1300mg/l、硫酸根离子8000mg/l、钠离子3400mg/l。

41.(1)预处理工序

42.炼化反渗透浓水首先进入高级氧化单元除去难降解有机物得到预处理浓水i;此高级氧化单元采用臭氧氧化-电化学氧化联合工艺,其中臭氧与cod重量比为1:1.5,电流密度为30ma/cm2,电压为9v,电解时间为50min。

43.将预处理浓水i送入沉淀除钙镁反应器,同时向沉淀除钙镁反应器中加入软化药剂,反应完成后沉淀除钙镁反应器的出料经过滤分离除去沉淀物后得到预处理浓水ii;软

化药剂为氢氧化钠-碳酸钠的组合,两者的重量比为1:6,软化药剂的加入量为700g/吨中间净化水。

44.将预处理浓水ii送入除钙镁树脂系统进行深度软化,得到预处理浓水iii;该预处理浓水iii中钙离子含量为0.4mg/l、镁离子浓度为0.24mg/l(折合总硬度为2mg/l)、cod为40mg/l。除钙镁树脂系统采用硫脲基苯乙烯-二乙烯苯共聚型阳离子螯合树脂(厂家为杭州争光型号为d840),除钙镁树脂的粒径为100~800nm,处理量为25倍床体积/h,除钙镁树脂系统的再生废液与预处理浓水i混合后送入沉淀除钙镁反应器。

45.(2)纳滤工序

46.步骤1)得到的预处理浓水iii首先进入高压反渗透装置进一步浓缩得到纳滤浓水i和第一回用水;纳滤浓水i进入纳滤装置,依靠纳滤膜对离子的选择性透过将纳滤浓水i中的氯化钠和硫酸钠分离,得到氯化钠溶液i和硫酸钠溶液i。其中,纳滤装置操作压力为800kpa,纳滤膜选自聚酰胺膜(厂家为沁森高科型号为nf2-8040f),纳滤膜孔径为1~5nm,孔隙率与膜厚之比为0.6%:75μm,氯化钠溶液i中氯化钠的质量含量为7%,硫酸钠溶液i中硫酸钠的质量含量为10%。

47.(3)硫酸钠蒸发结晶工序和过滤干燥工序

48.将步骤2)得到的硫酸钠溶液i送入蒸发效数为4效的硫酸钠蒸发结晶装置中,该装置中的各效硫酸钠蒸发结晶器的上部均设置有高效除沫器及喷淋设施。

49.蒸发至末效硫酸钠蒸发结晶器中固体质量含量达到50%得到硫酸钠浆料i和凝结水i;将硫酸钠浆料i送至过滤干燥工序进行过滤分离得到硫酸钠溶液ii和硫酸钠固体i,硫酸钠固体i经干燥后得到硫酸钠产品,硫酸钠产品纯度为95%。

50.将硫酸钠溶液ii分为两股循环利用,其中,40%的硫酸钠溶液ii返回硫酸钠蒸发结晶装置入口与硫酸钠溶液i混合,其余的60%硫酸钠溶液ii返回预处理工序入口,与炼化反渗透浓水混合后一起进入高级氧化单元。

51.(4)氯化钠蒸发结晶工序和过滤干燥工序

52.将步骤2)得到的氯化钠溶液i送入蒸发效数为3效的氯化钠蒸发结晶装置中,该装置中的各效氯化钠蒸发结晶器的上部均设置有高效除沫器及喷淋设施,运行时连续以一定的喷淋量清洗高效除沫器。

53.蒸发至末效氯化钠蒸发结晶器中固体质量含量达到25%得到氯化钠浆料ii和凝结水ii;所述的凝结水ii与步骤3)得到凝结水i及步骤2)得到的第一回用水汇合后即为全部的回用水(第二回用水);将氯化钠浆料ii送至过滤干燥工序进行过滤分离得到氯化钠溶液ii和氯化钠固体i,氯化钠固体i经干燥后得到氯化钠产品,氯化钠产品纯度为97.9%。

54.将氯化钠溶液ii分为两股循环利用,其中,95%的氯化钠溶液ii返回氯化钠蒸发结晶装置入口与氯化钠溶液i混合,其余5%的氯化钠溶液ii返回预处理工序入口,与炼化反渗透浓水混合后一起进入高级氧化单元。

55.实施例2

56.本实施例的工艺流程参考图1。本实施例的炼化反渗透浓水技术规格为:cod 100mg/l、bod 1mg/l、总硬度2000mg/l、氯离子5000mg/l、硫酸根离子800mg/l、钠离子1000mg/l。

57.(1)预处理工序

58.炼化反渗透浓水首先进入高级氧化单元除去难降解有机物得到预处理浓水i;此高级氧化单元采用臭氧氧化-催化氧化联合工艺,臭氧与cod重量比为1:1,催化剂选用fenton试剂,用量为100mg/l,反应时间为20min。

59.将预处理浓水i送入沉淀除钙镁反应器,同时向沉淀除钙镁反应器中加入软化药剂,反应完成后沉淀除钙镁反应器的出料经过滤分离除去沉淀物后得到预处理浓水ii;软化药剂为氢氧化钠-碳酸钠的组合,两者的重量比为1:0.5,软化药剂的加入量为4000g/吨中间净化水。

60.将预处理浓水ii送入除钙镁树脂系统进行深度软化,得到预处理浓水iii;该预处理浓水iii中钙离子含量为0.2mg/l、镁离子浓度为0.24mg/l(折合总硬度为1.5mg/l)、cod为10mg/l。除钙镁树脂系统采用氨基磷酸官能基苯乙烯共聚型阳离子螯合树脂(厂家为津达正通型号为d418),除钙镁树脂的粒径为100~800nm,处理量为5倍床体积/h,除钙镁树脂系统的再生废液与预处理浓水i混合后送入沉淀除钙镁反应器。

61.(2)纳滤工序

62.步骤1)得到的预处理浓水iii首先进入高压反渗透装置进一步浓缩得到纳滤浓水i和第一回用水;纳滤浓水i进入纳滤装置,依靠纳滤膜对离子的选择性透过将纳滤浓水i中的氯化钠和硫酸钠分离,得到氯化钠溶液i和硫酸钠溶液i。其中,纳滤装置操作压力为600kpa,纳滤膜选自磺化聚醚砜膜(厂家为国初科技型号为gc-nf3001),纳滤膜孔径为1~5nm,孔隙率与膜厚之比为0.75%:55μm,氯化钠溶液i中氯化钠的质量含量为7.5%,硫酸钠溶液i中硫酸钠的质量含量为11%。

63.(3)硫酸钠蒸发结晶工序和过滤干燥工序

64.将步骤2)得到的硫酸钠溶液i送入蒸发效数为2效的硫酸钠蒸发结晶装置中,该装置中的各效硫酸钠蒸发结晶器的上部均设置有高效除沫器及喷淋设施。

65.蒸发至末效硫酸钠蒸发结晶器中固体质量含量达到25%得到硫酸钠浆料i和凝结水i;将硫酸钠浆料i送至过滤干燥工序进行过滤分离得到硫酸钠溶液ii和硫酸钠固体i,硫酸钠固体i经干燥后得到硫酸钠产品,硫酸钠产品纯度为95.9%。

66.将硫酸钠溶液ii分为两股循环利用,其中,95%的硫酸钠溶液ii返回硫酸钠蒸发结晶装置入口与硫酸钠溶液i混合,其余5%的硫酸钠溶液ii返回预处理工序入口,与炼化反渗透浓水混合后一起进入高级氧化单元。

67.(4)氯化钠蒸发结晶工序和过滤干燥工序

68.将步骤2)得到的氯化钠溶液i送入蒸发效数为2效氯化钠蒸发结晶装置中,该装置中的各效氯化钠蒸发结晶器的上部均设置有高效除沫器及喷淋设施,运行时连续以一定的喷淋量清洗高效除沫器。

69.蒸发至末效氯化钠蒸发结晶器中固体质量含量达到50%得到氯化钠浆料ii和凝结水ii;所述的凝结水ii与步骤3)得到凝结水i及步骤2)得到的第一回用水汇合后即为全部的回用水(第二回用水);将氯化钠浆料ii送至过滤干燥工序进行过滤分离得到氯化钠溶液ii和氯化钠固体i,氯化钠固体i经干燥后得到氯化钠产品,氯化钠产品纯度为97.5%。

70.将氯化钠溶液ii分为两股循环利用,其中,40%的氯化钠溶液ii返回氯化钠蒸发结晶装置入口与氯化钠溶液i混合,其余60%的氯化钠溶液ii返回预处理工序入口,与炼化反渗透浓水混合后一起进入高级氧化单元。

71.实施例3

72.本实施例的工艺流程参考图1。本实施例的炼化反渗透浓水技术规格为:cod 500mg/l、bod 50mg/l、总硬度50mg/l、氯离子500mg/l、硫酸根离子15000mg/l、钠离子10000mg/l。

73.(1)预处理工序

74.炼化反渗透浓水首先进入高级氧化单元除去难降解有机物得到预处理浓水i;此高级氧化单元采用臭氧氧化-电化学氧化联合工艺,臭氧与cod重量比为1:2,电流密度为100ma/cm2,电压为20v,电解时间为60min。

75.将预处理浓水i送入沉淀除钙镁反应器,同时向沉淀除钙镁反应器中加入软化药剂,反应完成后沉淀除钙镁反应器的出料经过滤分离除去沉淀物后得到预处理浓水ii;软化药剂为石灰乳-碳酸钠的组合,两者的重量比为1:2,软化药剂的加入量为30g/吨中间净化水。

76.将预处理浓水ii送入除钙镁树脂系统进行深度软化,得到预处理浓水iii;该预处理浓水iii中钙离子含量为0.4mg/l、镁离子浓度为0.12mg/l(折合总硬度为1.5mg/l)、cod为50mg/l。除钙镁树脂系统采用氟选择性官能基聚苯乙烯共聚型阳离子螯合树脂(厂家为杜笙型号为t-42),除钙镁树脂的粒径为100~800nm,处理量为40倍床体积/h,除钙镁树脂系统的再生废液与预处理浓水i混合后送入沉淀除钙镁反应器。

77.(2)纳滤工序

78.步骤1)得到的预处理浓水iii首先进入高压反渗透装置进一步浓缩得到纳滤浓水i和第一回用水;纳滤浓水i进入纳滤装置,依靠纳滤膜对离子的选择性透过将纳滤浓水i中的氯化钠和硫酸钠分离,得到氯化钠溶液i和硫酸钠溶液i。其中,纳滤装置操作压力为300kpa,纳滤膜选自磺化聚砜膜(厂家为海德能型号为esna1-k1),纳滤膜孔径为1~5nm,孔隙率与膜厚之比为0.2:15μm,氯化钠溶液i中氯化钠的质量含量为7.8%,硫酸钠溶液i中硫酸钠的质量含量不低于11.5%。

79.(3)硫酸钠蒸发结晶工序和过滤干燥工序

80.将步骤2)得到的硫酸钠溶液i送入蒸发效数为3效的硫酸钠蒸发结晶装置中,该装置中的各效硫酸钠蒸发结晶器的上部均设置有高效除沫器及喷淋设施。

81.蒸发至末效硫酸钠蒸发结晶器中固体质量含量达到30%得到硫酸钠浆料i和凝结水i;将硫酸钠浆料i送至过滤干燥工序进行过滤分离得到硫酸钠溶液ii和硫酸钠固体i,硫酸钠固体i经干燥后得到硫酸钠产品,硫酸钠产品纯度为95.6%。

82.将硫酸钠溶液ii分为两股循环利用,其中,75%的硫酸钠溶液ii返回硫酸钠蒸发结晶装置入口与硫酸钠溶液i混合,其余25%的硫酸钠溶液ii返回预处理工序入口,与炼化反渗透浓水混合后一起进入高级氧化单元。

83.(4)氯化钠蒸发结晶工序和过滤干燥工序

84.将步骤2)得到的氯化钠溶液i送入蒸发效数为4效的氯化钠蒸发结晶装置中,该装置中的各效氯化钠蒸发结晶器的上部均设置有高效除沫器及喷淋设施,运行时连续以一定的喷淋量清洗高效除沫器。

85.蒸发至末效氯化钠蒸发结晶器中固体质量含量达到35%得到氯化钠浆料ii和凝结水ii;所述的凝结水ii与步骤3)得到凝结水i及步骤2)得到的第一回用水汇合后即为全

部的回用水(第二回用水);将氯化钠浆料ii送至过滤干燥工序进行过滤分离得到氯化钠溶液ii和氯化钠固体i,氯化钠固体i经干燥后得到氯化钠产品,氯化钠产品纯度为97.7%。

86.将氯化钠溶液ii分为两股循环利用,其中,65%的氯化钠溶液ii返回氯化钠蒸发结晶装置入口与氯化钠溶液i混合,其余35%的氯化钠溶液ii返回预处理工序入口,与炼化反渗透浓水混合后一起进入高级氧化单元。

87.实施例4

88.与实施例1的区别为:除钙镁树脂为氨基磷酸官能基苯乙烯共聚型阳离子螯合树脂。

89.预处理浓水iii中钙离子含量为0.24mg/l、镁离子浓度为0.18mg/l(折合总硬度为1.35mg/l)、cod为20mg/l。

90.实施例5

91.与实施例1的区别为:除钙镁树脂为氟选择性官能基聚苯乙烯共聚型阳离子螯合树脂。

92.预处理浓水iii中钙离子含量为0.32mg/l、镁离子浓度为0.2mg/l(折合总硬度为

…

.mg/l)、cod为38mg/l。

93.实施例6

94.与实施例1的区别为:预处理步骤中,高级氧化单元采用臭氧氧化-电化学氧化联合工艺,臭氧与cod重量比为1:1,电流密度为10ma/cm2,电压为2v,电解时间为50min。

95.预处理浓水iii中钙离子含量为0.36mg/l、镁离子浓度为0.22mg/l(折合总硬度为1.82mg/l)、cod为36mg/l。

96.实施例7

97.与实施例1的区别为:预处理步骤中,高级氧化单元采用臭氧氧化-电化学氧化联合工艺,臭氧与cod重量比为1:3,电流密度为5ma/cm2,电压为2v,电解时间为50min。

98.预处理浓水iii中钙离子含量为0.38mg/l、镁离子浓度为0.24mg/l(折合总硬度为1.95mg/l)、cod为72mg/l。

99.实施例8

100.与实施例3的区别为:预处理步骤中,高级氧化单元采用臭氧氧化-催化氧化联合工艺时,臭氧与cod重量比为1:1,催化剂选用fenton试剂,用量为100mg/l,反应时间为60min。

101.预处理浓水iii中钙离子含量为0.35mg/l、镁离子浓度为0.2mg/l(折合总硬度为1.72mg/l)、cod为48mg/l。

102.实施例9

103.与实施例3的区别为:预处理步骤中,高级氧化单元采用臭氧氧化-催化氧化联合工艺时,臭氧与cod重量比为1:4,催化剂选用fenton试剂,用量为50mg/l,反应时间为60min。

104.预处理浓水iii中钙离子含量为0.38mg/l、镁离子浓度为0.21mg/l(折合总硬度为1.83mg/l)、cod为128mg/l。

105.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

106.上述回收方法中,炼化反渗透浓水先进行氧化处理,以去除其中的有机物,得到中

间净化水;将上述中间净化水与软化药剂进行沉淀反应,以初步将所述中间净化水中的钙镁离子去除,得到一级净化水;采用除钙镁树脂对一级净化水中的钙镁离子进行吸附,以进行深度软化,得到软水;最后将软水中的氯化钠和硫酸钠进行分离,得到氯化钠固体、硫酸钠固体、以及可以作为氧化步骤原料的残液。采用上述方法能够从炼化反渗透浓水中回收硫酸钠、氯化钠,同时剩余的残液能够作为氧化步骤的原料进行循环,实现了炼化反渗透浓水的资源化及所含盐分的产品化,做到了废水“零排放”。

107.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

108.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。